一种用于矿物泡沫浮选的乳化控制方法及设备与流程

1.本发明属于矿物浮选的领域,具体而言,本发明涉及一种用于矿物泡沫浮选的乳化控制方法、一种矿物泡沫浮选方法、一种存储有执行本发明的方法的计算机指令的计算机可读存储介质、一种用于矿物泡沫浮选的乳化控制的自动控制单元以及包括该自动控制单元的自动化泡沫浮选系统。

背景技术:

2.泡沫浮选是一种广泛使用的选矿手段,其利用矿物表面疏水性和亲水性的差异,借助气泡浮力来实现矿物分离。通过泡沫浮选分离可以将固体(如矿物矿石的成分)与固体分离以及将液体或半固体与固体分离(如将沥青与油砂分离)。现有技术大多通过试剂升级以增强矿物(例如煤)颗粒的疏水性来提高浮选回收率,或通过试剂或装置来优化气泡形态以增强矿物(例如煤)颗粒与气泡的附着,从而在泡沫浮选中提高回收矿物(例如煤)的能力。然而,已有研究中鲜有全面研究试剂乳化的形态来增强泡沫浮选中的矿物(例如煤)回收率。

3.为使浮选过程顺利进行,通常会将矿物粉碎(通过如干磨、湿磨等这样的技术来研磨固体),形成粒度较小的矿粒。矿物颗粒大小对浮选效率有一定的影响。对于泡沫浮选而言,颗粒太粗或太细往往都不利于浮选,只有中等粒径的矿粒才容易浮起。不同的矿物种类各自有适宜的粒度范围。例如,硫化矿的浮选粒度上限一般为20-25μm;非硫化矿为25-30μm;对于一些密度较小的非金属矿例如煤矿、硫磺等,上限可达50-100μm。但是,目前现有技术尚难以将矿粒粒度精确地控制在特定范围内。

4.在浮选过程中,由于乳化可以大大提高浮选药剂的分散度、减少浮选药剂的用量并改善泡沫浮选分离过程中的效率,现有技术常常将浮选药剂乳化,制备成乳液或微乳液。乳液是包含连续相材料的分散体,分散相材料的液滴分散在连续相材料内。对于乳液中液滴的尺寸,美国专利号us9643193b2公开:液滴尺寸的范围为约1nm-100nm,通常为10nm至50nm,由于液滴的极小尺寸,所以微乳液是各向同性的并且是热力学稳定的;专利公开号wo2014139013a1公开:水包油乳液的一个因素是沥青液滴的直径,减小液滴直径倾向于增加沥青的交界表面积、增加乳液的粘度并提高乳液的稳定性”;weijun peng等(“effect of droplet size of the emulsified kerosene on the floatation of amorphous graphite”,journal of dispersion science and technology,volume 38,2017-issue 6,pages 889-894)公开:乳化的粒径越小,乳液性能就越好,回收率就越高(图1)。然而,对于矿物粒径与乳液液滴粒径之间的关系,现有技术中的研究较少涉及,相关的应用尚未见报道。

5.在选矿领域,提高选矿回收率一直是人们致力追求的目标。然而,在实际工业应用中提高选矿回收率是非常困难的,即便是一个百分点的提高,对现有技术而言也是一种巨大的进步。

6.因此,鉴于现有技术中存在的问题,亟需开发一种新的方法以及实施该方法的自

动化设备来对矿物泡沫浮选过程,尤其是乳化过程进行控制和/或优化,从而提高选矿的效率和回收率。

技术实现要素:

7.为了解决现有技术中的问题,本发明提供以下几方面。

8.本发明的第一方面提供了一种用于矿物泡沫浮选的乳化控制方法,所述方法包括:

9.(a)提供或接收矿物颗粒的粒径分布;

10.(b)提供浮选剂和溶剂;以及

11.(c)形成包含浮选剂(以及可选地,溶剂)的乳液。

12.在一些实施方案中,所述乳液的液滴中值直径d0.5范围为约6.5-21μm。

13.在一些实施方案中,所述乳液具有根据所述矿物颗粒的粒径分布确定的液滴中值直径d0.5。

14.在一些实施方案中,通过控制乳液中所述浮选剂的浓度和/或形成所述乳液时使用的剪切速率来实现所述液滴中值直径d0.5。在一些实施方案中,所述浮选剂的浓度基于所述乳液的质量为0.1%到10%,和/或,所述剪切速率为500到10000转每分钟。在一些实施方案中,当粒径《45μm的矿物颗粒占总矿物颗粒的比例≤40%时,所述液滴中值直径d0.5选自以下范围:约12.5-21μm;和/或,当粒径《45μm的矿物颗粒占总矿物颗粒的比例为≥40%(例如>40%)时,所述液滴中值直径d0.5选自以下范围:约6.5-21μm。

15.在一些实施方案中,当粒径《45μm的矿物颗粒占总矿物颗粒的比例为约5-40%时,所述液滴中值直径d0.5选自以下范围:约12.5-21μm,例如约16-21μm。在一些实施方案中,当粒径《45μm的矿物颗粒占总矿物颗粒的比例为约40-60%(例如大于40%-60%)时,所述液滴中值直径d0.5选自以下范围:约6.5-21μm,例如约7.5-12μm。

16.在一些实施方案中,所述浮选剂包括:捕收剂、起泡剂、调整剂或其任何组合。在一些实施方案中,所述调整剂包括但不限于活化剂、抑制剂、改性剂、促进剂、ph值调整剂、润湿剂、乳化剂、增溶剂、增稠剂或其任何组合。

17.在一些实施方案中,所述起泡剂包括但不限于脂肪醇例如甲基异丁基甲醇(mibc)、环状醇、环氧丙烷、聚丙二醇、聚丙二醇醚、聚乙二醇醚、聚乙二醇甘油醚、聚氧链烷烃、油基二胺、天然油例如松油、来自生产8-12个碳的脂链醇的废料流的醇共混物、及它们的任意组合。

18.在一些实施方案中,所述捕收剂包括但不限于以下中的一种或多种:基于石油的油性化合物(例如,柴油燃料、澄清油和轻质循环油、煤油或燃油)、动物油、植物油、脂肪酸(包括中和的脂肪酸)、脂肪酸酯、胺化合物(包括脂肪胺)、有机型捕收剂(包括疏水性有机化合物)。在一些实施方案中,所述疏水性有机化合物选自:肥皂、低hlb表面活性剂、疏水性聚合物、硅油、黄原酸酯、黄原酸基甲酸酯、硫氨酯、二硫代磷酸酯、二硫代磷酸酯的钠盐、二硫代磷酸酯的锌盐、硫醇、巯基苯并噻唑、乙基辛基硫醚或其任何组合。

19.在一些实施方案中,所述浮选剂包括以下组中的任一项:

20.(1)烃类溶剂、脂肪酸酯和失水山梨醇油酸酯;

21.(2)脂肪酸酯、烃类溶剂、以及以下中的任一项或多项:碳8到碳20的醇、碳8到碳20

的酸、碳8到碳20的酯和碳8到碳20的醚;

22.(3)8-12个碳的脂链醇;

23.(4)烃类溶剂、脂肪酸酯和碳8-12的直链脂肪醇;和

24.(5)烃类溶剂和脂肪酸酯。

25.在一些实施方案中,a).所述溶剂是水(例如去离子水);b).所述浮选剂包括以下组中的任一项或多项:(1)烃类溶剂、脂肪酸酯和失水山梨醇油酸酯,(2)脂肪酸酯、烃类溶剂、以及以下中的任一项或多项:碳8到碳20的醇、碳8到碳20的酸、碳8到碳20的酯和碳8到碳20的醚,(3)8-12个碳的脂链醇,(4)烃类溶剂、脂肪酸酯和碳8-12的直链脂肪醇,和(5)烃类溶剂和脂肪酸酯;和/或,c).所述矿物是煤矿。

26.本发明的第二方面提供了一种矿物泡沫浮选方法,所述方法包括根据本发明第一方面任一实施方案所限定的步骤(a)、(b)和(c)以及另外的步骤,所述另外的步骤包括:

27.(d)提供包含所述矿物颗粒和所述乳液的浆料;

28.(e)将气泡引入所述浆料中,以使目标矿物颗粒浮选至所述浆料顶部的泡沫层中;以及

29.(f)收集(以及任选地,分离)经浮选的所述目标矿物颗粒。

30.在一些实施方案中,所述方法还包括在所述步骤(a)之前的步骤(a1):研磨矿物以形成矿物颗粒。在一些实施方案中,粒径《45μm的矿物颗粒占总矿物颗粒的比例为约5-60%。

31.本发明的第三方面提供了一种其上存储有计算机指令的计算机可读存储介质,其特征在于,当由处理器执行时,所述计算机指令使所述处理器执行以下步骤:

32.(1)接收输入的矿物颗粒粒径分布;

33.(2)根据输入的矿物颗粒粒径分布,确定待形成的包含浮选剂(以及可选地,溶剂)的乳液中的液滴中值直径d0.5;

34.(3)基于所确定的液滴中值直径d0.5,计算所述乳液中浮选剂的浓度和/或形成所述乳液时使用的剪切速率;以及

35.(4)基于计算的浮选剂的浓度和/或剪切速率,控制所述乳液的形成,使其具有所确定的液滴中值直径d0.5,

36.从而对矿物泡沫浮选进行乳化控制。

37.在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为≤40%时,所述处理器确定所述液滴中值直径d0.5选自以下范围:约12.5-21μm;和/或,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为≥40%(例如>40%)时,所述处理器确定所述液滴中值直径d0.5选自以下范围:约6.5-21μm。

38.在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为约5-40%时,所述处理器确定所述液滴中值直径d0.5选自以下范围:约12.5-21μm,例如约16-21μm。在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为约40-60%(例如大于40%-60%)时,所述处理器确定所述液滴中值直径d0.5选自以下范围:约6.5-21μm,例如约7.5-12μm。

39.在一些实施方案中,由所述处理器计算的所述浮选剂的浓度基于所述乳液的质量

为0.1%到10%,和/或,所述剪切速率为500到10000转每分钟。

40.本发明的第四方面提供了一种用于控制矿物泡沫浮选的乳化的自动控制单元,所述单元在使用时与浮选机连接,所述自动控制单元包括plc模块,

41.其中所述plc模块被配置成执行以下步骤:

42.(1)接收输入的矿物颗粒粒径分布;

43.(2)根据输入的矿物颗粒粒径分布,确定待形成的包含浮选剂(以及可选地,溶剂)的乳液中的液滴中值直径d0.5;

44.(3)基于所确定的液滴中值直径d0.5,计算所述乳液中浮选剂的浓度和/或形成所述乳液时使用的剪切速率;以及

45.(4)基于计算的浮选剂的浓度和/或剪切速率,控制所述乳液的形成,使其具有所确定的液滴中值直径d0.5。

46.在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为≤40%时,所述plc模块确定所述液滴中值直径d0.5选自以下范围:约12.5-21μm;和/或,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为≥40%(例如>40%)时,所述plc模块确定所述液滴中值直径d0.5选自以下范围:约6.5-21μm。

47.在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为约5-40%时,所述plc模块确定所述液滴中值直径d0.5选自以下范围:约12.5-21μm,例如约16-21μm。在一些实施方案中,当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例为约40-60%(例如大于40%-60%)时,所述plc模块确定所述液滴中值直径d0.5选自以下范围:约6.5-21μm,例如约7.5-12μm。

48.在一些实施方案中,由所述plc模块计算的所述浮选剂的浓度基于所述乳液的质量为0.1%到10%,和/或,所述剪切速率为500到10000转每分钟。

49.在一些实施方案中,所述plc模块通过一个或多个泵与所述浮选机连接,任选地,所述泵包括:

50.第一泵,所述第一泵被配置成向所述浮选机中添加溶剂;

51.第二泵,所述第二泵被配置成向所述浮选机中添加浮选剂;和/或

52.第三泵,所述第三泵被配置成对所述浮选剂进行乳化,从而形成包含所述浮选剂的乳液。

53.本发明的第五方面提供了一种自动化泡沫浮选系统,所述系统包括浮选机以及根据本发明第四方面任一实施方案所述的自动控制单元。

54.本发明提供了用于泡沫浮选的乳化控制方法以及基于该方法的泡沫浮选方法和相关设备,可以用于分离和回收在商业上具有重要应用价值的矿物,例如煤矿、金属矿(例如铜矿、铁矿、银矿、金矿等)、稀土矿(例如磷铈镧矿)、磷矿、硫化物矿、卤化物矿物等。

55.现有技术中一般认为,乳化的粒径越小,乳液性能就越好,泡沫浮选方法中矿物的回收率就越高。不同于现有技术的教导,本技术的发明人惊讶地发现:乳化粒径并非越小越好,矿粒粒径分布与乳液液滴粒径之间存在一定的相关性;根据矿粒粒径分布选择乳液液滴粒径可以提高浮选剂的效率,从而改善矿物的回收率。至少部分基于上述发现,提出了本发明的方法和设备。

56.本技术的发明人还发现,通过调节乳化时浮选剂的浓度(例如浮选剂和水的比例)以及搅拌速率(例如剪切速率)以及任选地搅拌时间(例如剪切时间)可产生期望的乳液液滴粒度大小,因此可以通过调整浮选剂的浓度和剪切速率(以及任选地,剪切时间)来控制液滴粒度。通过本发明的方法和设备可以在浮选过程中精确控制浮选剂和溶剂的用量以实现特定的浮选剂浓度,同时通过控制乳化的剪切速率,可以使乳液液滴具有与待浮选的矿粒匹配的粒径,从而改善矿物回收率,帮助浮选厂提高生产效率。本发明的方法和设备相比常规方法和设备不仅能实现自动配料,而且还能大量节约浮选剂的用量,减少柴油煤油在煤炭浮选中的消耗,避免不必要的环境污染和资源浪费,提高煤炭资源的有效利用率,帮助中国早日实现碳达峰及碳中和。本发明的方法和设备操作简单方便,对熟练操作工人的依赖性低,能够帮助边远地区工厂的安全运行,因此具有重要的经济效益和环境效益。因此本发明的方法和设备具有广泛的应用前景。

57.通过阅读随后的描述,本发明的其他方面和优点对于本领域技术人员而言将是显而易见的。

附图说明

58.通过以下对本发明的描述,结合附图,本发明的上述目的和特征以及其他目的和特征将变得显而易见,在所述附图中:

59.图1示出了现有技术得到的乳液液滴粒径与矿物回收率之间的关系。

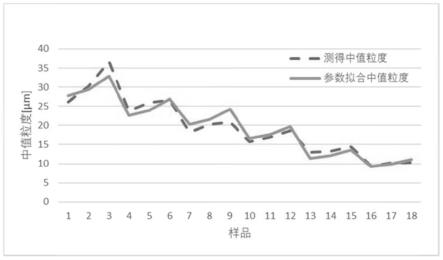

60.图2示出了通过变化浮选剂浓度、剪切速率和乳化时间来控制乳液中值粒度的测得值与拟合值的对比。

具体实施方式

61.本发明的范围不限于本文所述的任何具体实施方案。提供以下实施例仅用于举例说明。

62.1.定义

63.提供以下定义,以帮助理解本发明,而非旨在限制本发明的范围。

[0064]“矿粒(或矿物颗粒)”是指通过研磨等手段将矿物粉碎而形成的细小固体颗粒和/或粉末。在本技术中,矿粒的粒度可以为例如约5-200μm、约10-150μm、约10-100μm、约15-100μm、约20-90μm等、或其间的任何数值和范围。如本领域技术人员所熟知的,矿粒的粒度(或粒径)是以矿物颗粒和/或粉末的直径(一般以长径或中径)来度量的,具体测量方法是本领域技术人员熟知的。

[0065]“粒径分布”是指矿粒中具有指定粒径(例如《45μm)的颗粒数目占总颗粒数目的百分比。通常,可利用显微镜法、筛分法、激光散射法、超声粒度分析法等得到矿粒的粒径分布,本领域技术人员熟知的其他测量方法也可以用于本发明中。本领域技术人员将理解,不同的测量方法所获得的粒径分布将无显著或实质性差异。

[0066]“研磨”是指通过磨碎、打碎、碾碎或以其他方式使矿物粉碎,变成细固体颗粒。

[0067]“中值直径d0.5”作为乳液中液滴粒度的一种度量,是指乳液体系中50%的液滴粒径小于该d0.5,而50%的液滴粒径大于该值。在本发明中,当提及乳液液滴的“粒度”、“粒径”时,均指该液滴的中值直径,除非另外指出。

[0068]“浮选剂(或浮选药剂)”是指浮选时使用的各种药剂,其目的是为了帮助调节入选矿物和浮选介质(例如溶剂,例如水)的物理化学性质,从而有助于获得目标矿物。

[0069]“浮选介质”即溶剂,一般是液体介质,例如水。

[0070]“捕收剂”是指用于改变目标矿物表面疏水性而使目标矿物颗粒附着于气泡上的一类浮选药剂。一般而言,捕收剂具有两种最基本的性能:(1)能选择性地吸附在矿物表面上;(2)能提高矿物表面的疏水程度,使之易于在气泡上粘附,从而提高矿物可浮性。

[0071]“起泡剂”意指通过降低溶剂的表面张力而促进气泡/微气泡的形成,并使形成的气泡/微气泡附着于目标矿物上的一类药剂。起泡剂可以用来稳定气泡,使其在浆料中保持分散并且在气泡破碎之前形成可被移除的稳定泡沫层(即泡沫聚集而产生的层)。起泡剂可分为非离子型和离子型起泡剂。

[0072]“浮选剂的浓度”是指以乳液的质量计浮选剂的质量百分比。在一些实施方案中,浮选剂的浓度是浮选剂的质量占浮选剂和溶剂总质量的百分比,除非另外指出。

[0073]“目标矿物”是期望通过浮选工艺回收得到的矿物(即,在浮选过程中选择性上浮的矿物或其颗粒),其包含在浮选工艺初期提供的矿物原料(即,入选矿物)中。因此,本公开中的“入选矿物”是指在泡沫浮选工艺中提供的用于进行浮选的矿物原料(例如矿粒),其包含目标矿物和脉石矿物。“脉石矿物”是指与目标矿物一起包含在矿物原料中的不期望或不能回收的其他矿物和杂质。在浮选中,目标矿物一般会浮入泡沫中,而尾矿则保留在浆料中(即,存在于底流中)。

[0074]“乳化”是指两种互不相溶的液体(例如油和水)在混合(例如通过搅拌和/或添加表面活性剂)后,一种液体以微滴的形式分散到另一种液体中的现象,而在这种情况下所产生的混合物就称为乳液。乳化的方法可以采用超声波乳化,或采用机械强力搅拌进行乳化。

[0075]“浆料”也称为“矿浆”,意指包含液体介质(即溶剂)、浮选剂以及分散或悬浮在其中的矿物或矿粒的混合物。在本发明中,当向浆料中通气引入气泡时,尾矿保留在浆料中,而至少一些目标矿物则附着于气泡上并且上升进入浆料上方的泡沫层中。液体介质可以完全是水,部分是水,或可以根本不包含任何水。

[0076]“鼓泡浆料”是指其中已经引入气泡的浆料,其包括泡沫层和底流。“底流”是指泡沫层下面的鼓泡浆料部分。

[0077]

在本发明中,当提及“所述乳液具有

…

液滴中值直径d0.5”或类似表述时,是指所述乳液中的液滴具有所述中值直径d0.5。

[0078]

在本公开中,除非另有定义,否则本文使用的所有其他技术术语具有与本发明所属领域的普通技术人员通常理解的含义相同的含义。对于所提及的百分比,除非另外指出,百分比为重量百分比。

[0079]

2.用于矿物泡沫浮选的乳化控制方法

[0080]

本发明的第一方面提供了一种用于矿物泡沫浮选的乳化控制方法。

[0081]

本技术的发明人出人意料地发现:矿物颗粒粒径分布与乳化乳液中液滴粒度之间存在一定的相关性,选择与矿物颗粒粒径分布匹配的液滴粒径,可以改善矿物回收效率;基于期望的(即所选择的)乳液液滴粒径,可以推导出浮选剂的浓度和乳化时的剪切速率(以及任选地,剪切时间),由此控制乳液乳化,最终使乳液具有所选择的液滴粒径。基于此,提出了本发明第一方面的方法。

[0082]

在一些实施方案中,已知矿粒中粒径《45μm的颗粒数目占矿粒总颗粒数目的百分比为a,基于a值选择与之匹配的乳液液滴中值直径b。在确定了乳液液滴中值直径b后,基于以下公式(1),计算剪切速度c(rpm,转每分钟),剪切时间d(min)和药剂浓度e(%):

[0083]

b=e

(3.987-0.000193

×

c-2.636

×

d+228

×

e)

ꢀꢀꢀ

公式(1)。

[0084]

在一些实施方案中,剪切时间d通常是固定的。在一些实施方案中,剪切时间d为约2-10min,例如约2-8min、约2-5min、约2-3min或其间的任何值和范围,例如约2min。在一些实施方案中,剪切速度c为约500到10000转每分钟。在一些实施方案中,药剂浓度e为约0.1%到10%质量百分数。

[0085]

3.矿物泡沫浮选方法

[0086]

本发明的第二方面提供了一种矿物泡沫浮选方法。

[0087]

在对矿物矿石进行泡沫浮选分离时,可以先将矿石研磨(粉碎)以形成颗粒形式的粉碎矿石(即矿粒)。可以通过将矿粒、溶剂(即浮选介质,例如水)和浮选剂直接混合而形成浆料;或者,可以先形成包含浮选剂的乳液,然后将矿粒加入其中,以形成浆料;或者,可以将矿粒在溶剂中浆化,然后再加入浮选剂进行乳化形成浆料;或者,也可以将浆料、溶剂和/或一部分浮选剂混合,然后再加入另一部分浮选剂以形成浆料。向浆料中通入气体(通常是空气)引入气泡,目标矿粒附着于气泡上,随着气泡升至(即浮选至)浆料顶部并聚集成泡沫层,而矿物中包含的其它物质(例如脉石)则保留在液体主体(底流)中。然后,通过收集泡沫层来获得目标矿物颗粒。此方法即为正浮选法。

[0088]

在一些实施方案中,本发明的方法还包括步骤(a2):在将矿物研磨后,对形成的矿粒进行清洗和/或筛分,从而调整矿粒的粒度分布。

[0089]

在一些实施方案中,本发明的方法还包括步骤(f):在收集并分离目标矿物颗粒后,回收含有浮选剂的浮选介质,将其用于下一轮泡沫浮选。

[0090]

在一些实施方案中,本发明的方法还包括步骤(g):监测所述回收的含有浮选剂的浮选介质中浮选剂的浓度,以便在下一轮泡沫浮选中控制乳液中液滴的中值直径。

[0091]

4.计算机可读存储介质

[0092]

本发明的第三方面提供了一种存储有计算机指令的计算机可读存储介质,以在矿物泡沫浮选过程中进行乳化控制。

[0093]

在一些实施方案中,所述处理器还执行以下步骤:接收输入的经回收的含有浮选剂的浮选介质中浮选剂的浓度,并基于所述计算的浮选剂的浓度,确定下一轮泡沫浮选中浮选剂和/或溶剂的用量。

[0094]

在一些实施方案中,所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。在一些实施方案中,所述计算机可读存储介质包括但不限于u盘、移动硬盘、只读存储器(rom,read only memory)、磁碟或者光盘等各种可以存储程序代码的介质。

[0095]

在本发明中,当提及“所述处理器(还)执行

…

步骤”时,均指所述处理器在计算机指令的命令下执行所述步骤,即,计算机指令命令所述处理器执行所述步骤。

[0096]

5.用于矿物泡沫浮选的乳化控制的自动控制单元

[0097]

本发明的第四方面提供了一种用于矿物泡沫浮选的乳化控制的自动控制单元。

[0098]

在一些实施方案中,所述plc(programmable logic controller,可编程序逻辑控

制器)模块包括输入接口和输出接口、中央处理器以及存储器。在一些实施方案中,其中所述plc模块通过输入接口接收矿物颗粒粒径分布的数据或信号,并通过输出接口控制所述乳液的形成,使其具有所确定的液滴中值直径d0.5。例如,所述plc模块接收数值a(矿粒中粒径《45μm的颗粒数目占矿粒总颗粒数目的百分比),基于a值选择与之匹配的乳液液滴中值直径b,然后基于上述公式(1)计算剪切速度c(rpm,转每分钟)、剪切时间d(min)和药剂浓度e(%),通过所述输出接口输出所产生的c、d或e值,由此控制所述乳液的形成(即,控制浮选剂的浓度和/或剪切速率以及任选地,剪切时间)。

[0099]

在一些实施方案中,剪切时间d通常是固定的。在一些实施方案中,剪切时间d为约2-10min,例如约2-8min、约2-5min、约2-3min或其间的任何值和范围,例如约2min。在一些实施方案中,剪切速度c为约500到10000转每分钟。在一些实施方案中,药剂浓度e为约0.1%到10%质量百分数。

[0100]

在一些实施方案中,所述plc模块还包括控制面板,其经由所述输入接口将矿物颗粒粒径分布输入到plc模块中。在一些实施方案中,所述plc模块还包括存储器,其用于存放系统程序(例如控制plc实现各种功能的程序)、用户程序(例如,用于计算浮选剂的浓度和/或剪切速率的程序)、逻辑变量和其他一些信息。

[0101]

在一些实施方案中,所述中央处理器用于处理和运行用户程序,进行逻辑和数学运算,控制整个plc模块,其包括控制器、运算器和寄存器。

[0102]

在一些实施方案中,所述plc模块通过所述输出接口与所述泵(例如第一泵、第二泵和/或第三泵)连接,从而控制浮选剂的浓度(例如控制浮选剂的加入量和溶剂的加入量)和/或剪切速率。

[0103]

在一些实施方案中,所述乳化是通过机械搅拌进行乳化。在一些实施方案中,所述第三泵是循环泵,所述plc模块通过控制所述循环泵的转速来控制剪切速率。

[0104]

在一些实施方案中,所述plc模块还被配置成接收输入的经回收的含有浮选剂的浮选介质中浮选剂的浓度,并基于所述计算的浮选剂的浓度,确定下一轮泡沫浮选中浮选剂和/或溶剂的用量。

[0105]

6.自动化泡沫浮选系统

[0106]

本发明的第五方面提供了一种自动化泡沫浮选系统。

[0107]

在一些实施方案中,所述浮选机包括:至少一个浮选单元,所述至少一个浮选单元中的每一个浮选单元包括容器,其被配置成容纳包含浮选剂和矿粒的浆料;至少一个泡沫接收装置,其邻接所述容器,并被配置成接收所述来自所述容器的泡沫(或泡沫层),从而使得所浮选的矿粒随着泡沫从所述容器中移除。

[0108]

在一些实施方案中,所述浮选机还包括至少一个颗粒分离装置,任选地,所述颗粒分离装置通过至少一个第四泵与所述泡沫接收装置连接,所述颗粒分离装置被配置成接收来自所述泡沫接收装置的泡沫。在一些实施方案中,所述至少一个颗粒分离装置包括至少一个旋流器或至少一个水力旋流器。

[0109]

在一些实施方案中,所述至少一个泡沫接收装置包括至少一个喷射机构,其被配置成将液体喷射至所述至少一个泡沫接收装置所接收的泡沫上,使得所述至少一个喷射机构所喷射的液体和所述泡沫被输送到所述至少一个颗粒分离装置。

[0110]

在一些实施方案中,所述至少一个浮选单元包括多个浮选单元,且其中所述至少

一个泡沫接收装置包括多个泡沫接收装置,且其中所述至少一个泡沫接收装置中的每个泡沫接收装置被设置在所述浮选单元的多个容器中的一个相应的容器中。

[0111]

在一些实施方案中,所述自动控制单元通过所述第一泵、第二泵和/或第三泵与所述至少一个浮选单元中的每个容器连接。

[0112]

·

在本发明各个方面的一些实施方案中,当粒径《45μm的矿物颗粒占总矿物颗粒的比例(或者当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例)为≤40%(例如约5-40%,例如约10-40%、15-40%、20-40%、25-40%、30-40%、25-35%、23-38%或其间的任何数值或范围例如约30%、约31%、约32%)时,所述液滴中值直径d0.5选自以下范围(或所述处理器或所述plc模块确定所述液滴中值直径d0.5选自以下范围):约12.5-21μm,例如约13-21μm、14-21μm、15-21μm、16.5-21μm、17-21μm、18-21μm、19-21μm、20-21μm、或其间的任何值或范围,例如约16-20.5μm、16-21μm。在一些实施方案中,当粒径《45μm的矿物颗粒占总矿物颗粒的比例(或者当输入的矿物颗粒粒径分布为粒径《45μm的矿物颗粒占总矿物颗粒的比例)为≥40%(例如大于约40%、大于40-60%,例如约45-60%、50-60%、41-55%、约55-60%或其间的任何数值或范围例如约55%、约56%、约57%)时,所述液滴中值直径d0.5选自以下范围(或所述处理器或所述plc模块确定所述液滴中值直径d0.5选自以下范围):约6.5-21μm,例如约7-19μm、7.5-17μm、8-16μm、8.5-15μm、9-14μm、9.5-13μm、10-12μm、或其间的任何值或范围,例如约7.5-12μm、约8-10.5μm、8-11.5μm、约8.5-11.5μm。

[0113]

在本发明各个方面的一些实施方案中,利用显微镜法、筛分法、激光散射法、超声粒度分析法或其任何组合得到所述矿粒的粒径分布。在一些实施方案中,利用筛分法或激光散射法得到所述矿粒的粒径分布。

[0114]

·

在本发明各个方面的一些实施方案中,基于所确定的液滴中值直径d0.5,计算所述乳液中浮选剂的浓度和/或制备所述乳液时使用的剪切速率,或者通过控制乳液中所述浮选剂的浓度和/或制备所述乳液时使用的剪切速率来实现所述液滴中值直径d0.5,均是指:根据所期望的(或确定的)液滴中值直径d0.5推导乳液中浮选剂的浓度和/或乳化时的剪切速率,例如基于上述公式(1)计算浮选剂的浓度和/或乳化时的剪切速率。

[0115]

在一些实施方案中,基于所确定的液滴中值直径d0.5,计算所述乳液中浮选剂的浓度和/或制备所述乳液时使用的剪切速率,还包括计算剪切时间。在一些实施方案中,通过控制乳液中所述浮选剂的浓度和/或制备所述乳液时使用的剪切速率来实现所述液滴中值直径d0.5,还包括通过控制剪切时间来实现所述液滴中值直径d0.5。

[0116]

在一些实施方案中,所述浮选剂的浓度基于所述乳液的质量为0.1%到10%。在一些实施方案中,所述浮选剂的浓度为例如0.2-9.5%、0.3-9%、0.4-8.5%、0.5-8%、0.6-7.5%、0.7-7%、0.8-6.5%、0.9-6%、1.0-5.5%、1.2-5%、1.5-4.5%、0.15-4%、0.25-3%质量百分数或其间的任何范围或数值,例如0.1-1.0%质量百分数。

[0117]

在一些实施方案中,所述剪切速率为500到10000转每分钟。在一些实施方案中,所述剪切速率为例如500-10000、1000-9000、2000-8800、3000-8500、4000-8000、5000-7500转每分钟或其间的任何范围或数值,例如7000-8500转每分钟。

[0118]

在一些实施方案中,为了实现特定的剪切速率,所施加的泵负荷为约10-90%、例如约20-85%、约30-80%、约40-70、约50-65%或其间的任何值或范围。

或类似的表述的情况下,本发明的方法还包括或者所述处理器还执行或者所述plc模块还被配置成执行以下步骤:控制加入到浮选机中的溶剂和浮选剂的量,从而使得所述乳液中浮选剂的浓度基本上等于或等于计算的浮选剂的浓度,和/或,在乳化过程中使用所计算的剪切速率;以及任选地,在乳化过程中使用所计算的剪切时间。

[0128]

实施例

[0129]

以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

[0130]

以下实施例中,所使用的矿物颗粒均为煤炭颗粒,除非另外指出。利用筛分法或激光散射法获得矿粒的粒径分布,除非另外指出。

[0131]

以下实施例中,乳液液滴粒径均由malvern mastersizer 2000测量,除非另外指出。所述液滴粒径均指中值直径(d0.5),除非另外指出。

[0132]

以下实施例中,乳化时均使用ika高剪切混合器进行,除非另外指出。

[0133]

实施例1:浮选剂浓度、剪切速率、乳化时间对乳液液滴粒径的影响

[0134]

将浮选剂(失水山梨醇油酸酯、工业石蜡油与碳16-碳20脂肪酸酯的混合物、以及碳8-12的直链脂肪醇)以0.5%、1.0%和2.0%的浓度与去离子水初步混合,并对混合物进行机械乳化,剪切速率分别为3400、5000和8000rpm。记录不同乳化时间点监测到的乳液液滴粒径,并将结果作图。通过拟合可以得到浮选剂浓度、剪切速率和乳化时间对乳液中值粒径影响的拟合公式:乳液液滴中值直径b=exp

(3.987-0.000193

×

c-2.636

×

d+228

×

e)

,其中剪切速度为c(rpm),剪切时间为d(min)和药剂浓度为e(%)。

[0135]

图2示出了通过变化浮选剂浓度、剪切速率和乳化时间来控制乳液中值粒度的测得值与拟合值的对比。可见,拟合经验公式对上述三个因素对乳液中值粒度有较强的显著性(r2=95.73%)。

[0136]

实施例2:矿粒粒径分布、乳液液滴粒径和矿物产率之间的关系

[0137]

在煤炭颗粒尺寸《45μm占比为56%时(煤样1,采用筛分法测定),分别利用液滴粒径为5.7μm、6.5μm、7.9μm、10.4μm、21.0μm、35.1μm和48.9μm的乳液进行泡沫浮选,捕收剂1为工业石蜡油与碳16-碳20脂肪酸酯的混合物。同样,对于煤样1,分别利用液滴粒径为5.3μm、6.5μm、8.2μm、11.4μm、20.7μm、34.5μm和48.9μm的乳液进行泡沫浮选,捕收剂2为碳16-碳20脂肪酸酯、工业石蜡油、碳8到碳20的醇、碳8到碳20的酸、碳8到碳20的酯和碳8到碳20的醚的混合物,用量为930g捕收剂/1t干煤泥。记录与非乳化状态相比产率提升的百分比。

[0138]

同样,在煤炭颗粒尺寸《45μm占比为31%时(煤样2,采用筛分法测定),分别利用液滴粒径为11.8μm、12.5μm、16.0μm、20.9μm、30.2μm和48.9μm的乳液进行泡沫浮选,捕收剂为工业石蜡油与碳16-碳20脂肪酸酯的混合物,起泡剂为碳8-12的直链脂肪醇,用量分别为50g捕收剂/1t干煤泥和50g起泡剂/1t干煤泥。记录与非乳化状态相比产率提升的百分比。

[0139]

表1示出了矿粒粒径分布、乳液液滴粒径和矿物产率之间的关系。

[0140][0141]

上述对实施例的描述是为方便本技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于本文公开的具体实施例,本领域技术人员根据本发明的原理,在不脱离本发明范畴的情况下所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1