一种无线线圈外观检测装置及检测方法与流程

1.本技术涉及检测领域,尤其是涉及一种无线线圈外观检测装置及检测方法。

背景技术:

2.随着手机、相机、平板电脑等移动设备的发展,无线线圈作为电路系统中基础元件之一,在安装前需要进行质量检测。现有无线线圈的外观检测方式是传统人工的检测方式,将无线线圈是放置在料盘内,通过人工进行检测无线线圈的表面是否有刮除、缺口、变形等。人工检测的检测效率较慢,同时会产品漏检、错检等情况,影响无线线圈的检测效率。

技术实现要素:

3.为了提高无线线圈的检测效率,加快无线线圈检测进度,本技术提供一种无线线圈外观检测装置及检测方法。

4.一方面,本技术提供的一种无线线圈外观检测装置,采用如下的技术方案:一种无线线圈外观检测装置及检测方法,包括机体、设置在机体两端且用于传送料盘的传送机构、设置在两个传送机构之间且用于检测无线线圈的检测机构、设置在检测机构与传送机构之间的中转机构和沿机体长度方向进行设置的同步搬运机构,所述机体的出料端设有物料台一和用于放置空料盘的物料台二,所述物料台一用于存放存有问题线圈的料盘,所述机体上设有将物料台二上的料盘搬运到物料台一上的机械手一,所述机械手一上设有用于吸取料盘的吸盘一。

5.通过采用上述技术方案,机体提高传送机构、检测机构、中转机构和同步搬运机构的稳定性,传送机构设置两组且分别位于机体两端,便于将无线线圈进行入料和出料,检测机构便于检测无线线圈上的压痕、缺口等,提高无线线圈的检测效率,减少无线线圈漏检的可能性,中转机构便于将传送机构上的无线线圈进行收集,便于对检测机构进行供料,同时靠近出料端的中转机构便于将检测好的无线线圈进行收集,便于出料端的传送机构将无线线圈传送出去,提高无线线圈的检测效率,机械手一便于将物料台二上的料盘搬运到物料台一,物料台一便于放置用于装取问题线圈的料盘,物料台二便于装取空料盘。

6.优选的,所述传送机构包括设置在机体顶面的存储组件、用于将存储组件内的料盘进行传送的吸附组件、用于传送料盘内无线线圈的机械手二和用于存储料盘的收料组件,所述机械手二上设有若干用于将吸附组件上的无线线圈吸附到中转机构上的吸嘴一,所述存储组件包括设置在机体上的遮挡板、设置在遮挡板两端的定位座一、设置在定位座一上的抬升气缸一、设置在抬升气缸一的活塞端的推动气缸一和设置在推动气缸一的活塞端的定位块一,所述抬升气缸一带动推动气缸一进行上下移动,所述推动气缸一的活塞端沿遮挡板长度方向进行移动,两个所述定位座一之间设有放置座,所述放置座远离遮挡板的一侧设有若干定位板。

7.通过采用上述技术方案,存储组件便于储存装满线圈的料盘,吸附组件便于将存储组件内的料盘进行搬运,搬运到机械手二的操作位置,便于机械手二搬运无线线圈,收料

组件便于将机械手二搬运完的空料盘进行回收,便于减少空料盘堆积,吸嘴一便于提高机械手二对无线线圈的吸附效果,提高机械手二搬运无线线圈的稳定性;遮挡板便于限制吸附组件的搬运数量,便于一个一个搬运料盘,定位座一提高遮挡板的稳定性,推动气缸一推动定位块一对料盘两端进行定位,启动抬升气缸一抬升料盘,便于吸附组件将底端的料盘进行吸附,便于单个传送料盘,定位板便于提高料盘在放置座上的稳定性。

8.优选的,所述吸附组件包括设置在放置座底部的吸盘二、用于带动吸盘二进行上下移动的抬升气缸二、用于安装抬升气缸二的安装板和设置在安装板两端的移动气缸一,所述移动气缸一的活塞端沿机体长度方向进行设置,所述机体上设有用于安装移动气缸一的安装座一,所述机体上开设有与吸盘二传送路径一致的通槽,所述存储组件位于通槽远离机械手二的一端,所述收料组件位于通槽的另一端,所述放置座呈u形且放置座的缺口与通槽连通,所述传送机构还包括设置在通槽长度方向两侧的定位气缸和设置在定位气缸活塞端的定位夹块,所述定位气缸位于收料组件的上方。

9.通过采用上述技术方案,吸盘二便于将存储在存储组件内最底部的料盘进行吸附,移动气缸一带动吸盘二进行移动,便于吸盘二带动料盘进行移动,抬升气缸二控制吸盘二进行上升或者下降,便于控制料盘进行上升或者下降,安装座一便于提高移动气缸一在机体上的稳定性,通槽便于吸盘二进行移动,便于吸盘二对存储组件内的料盘进行搬运,放置座呈u形便于吸盘二吸附存储组件内放置的料盘,定位气缸推动定位夹块进行移动,便于定位夹块对料盘的两侧进行定位,便于机械手二吸附料盘内的无线线圈,提高料盘在取料过程中的稳定性,同时便于吸盘二吸附下一个料盘。

10.优选的,所述收料组件包括沿机体高度方向进行设置的导向轨、设置在导向轨内的导向座、设置在导向座两端且用于承载料盘的托架、设置在导向轨底端且用于带动导向座进行上下移动的移动气缸二和设置在托架下方且用于传送料盘的传送带,所述机体内设有用于支撑传送带的支撑座,所述支撑座上设有位于传送带长度方向两侧的定位块二,所述吸盘二上设有若干吸嘴二。

11.通过采用上述技术方案,导向轨便于导向座进行上下移动,移动气缸二便带动导向座进行上下移动,导向座进行上下移动时,会带动托架进行同步移动,便于托架将料盘进行定位,便于带动料盘进行上下移动,托架将料盘进行下移后,传送带便于将料盘进行传送,便于统一收集料盘,支撑座便于提高传送带的稳定性,定位块二便于提高料盘在传送带上传送的稳定性,吸嘴二便于提高吸盘二对料盘的吸附性,提高料盘在吸盘二上的稳定性。

12.优选的,所述中转机构包沿机体宽度方向进行设置的安装座二、设置在安装座二上的中转气缸一和与中转气缸一活塞端移动方向一致的中转气缸二,所述中转气缸一设置在安装座二远离检测机构的一侧,所述中转气缸二设置在安装座二靠近检测机构的一侧,所述中转气缸一和中转气缸二的活塞端均设有放置块,所述放置块上开设有若干用于安装无线线圈的安装槽,所述中转气缸一上设有用于推动放置块移动到中转气缸二上的推动气缸二。

13.通过采用上述技术方案,安装座二便于提高中转气缸一和中转气缸二的稳定性,中转气缸二带动放置块沿机体宽度方向进行前后移动,便于同步搬运机构搬运搬运放置块上的无线线圈,放置块提高无线线圈的稳定性,安装槽便于提高无线线圈在放置块上的稳定性,推动气缸二便于将中转气缸一上的放置块移动到中转气缸二上,便于同步搬运机构

搬运放置块的无线线圈。

14.优选的,所述检测机构包括设置在机体上的转盘一、转盘二、设置在机体上且用于检测转盘一上无线线圈的检测组件一和设置在机体上且用于检测转盘二上无线线圈的检测组件二,所述机体上设有用于驱动转盘一进行转动的驱动电机一,所述机体上设有用于驱动转盘二进行转动的驱动电机二,所述转盘一的顶面沿转动路径均匀设有若干放置台一,所述转盘二的顶面沿转动路径均匀设有若干放置台二。

15.通过采用上述技术方案,转盘一和转盘二用于装载无线线圈,提高无线线圈的稳定性,同时便于检测组件一和检测组件二进行依次检测,提高无线线圈的检测效率,驱动电机一用于驱动转盘一进行转动,驱动电机二用于驱动转盘二进行转动,放置台一提高无线线圈在转盘一上的稳定性,便于检测组件一对转盘一上的无线线圈进行检测,放置台二提高无线线圈在转盘二上的稳定性,便于检测组件二对转盘二上的无线线圈进行检测。

16.优选的,所述检测组件一包括设置在机体上且沿转盘一外周依次设置的检测摄像头一、检测摄像头二和检测摄像头三,所述检测摄像头一和检测摄像头二的检测面均与放置台一对应,所述检测摄像头三设置在转盘一下方,所述机体上设有位于检测摄像头三正上方的检测台,所述机体上设有用于将放置台一上的无线线圈移动到检测台上的转动组件,所述检测组件二包括设置在机体上且沿转盘二外周依次设置的检测摄像头四、检测摄像头五和检测摄像头六。

17.通过采用上述技术方案,检测摄像头一用于检测无线线圈上的二维码;检测摄像头二用于检测无线线圈上的漏洞;检测摄像头三用于检测无线线圈背面黑膜是否破损,检测无线线圈的背面黑膜是否有压印;检测摄像头四用于检测无线线圈的铜箔压印;检测摄像头五用于检测无线线圈上的蓝膜是否偏位、无线线圈上的石墨是否缺失;检测摄像头六用于检测无线线圈上的石墨分层、石墨褶皱、石墨压伤;转动组件便于将无线线圈从放置台一上移动到检测台上,便于检测摄像头三对无线线圈的背面进行检测。

18.优选的,所述转动组件包括设置在机体上的支撑架、设置在支撑架上且位于检测台上方的转动电机、设置在转动电机输出端的抬升气缸三和设置在抬升气缸三活塞端的吸盘三,所述吸盘三设置两个且两个吸盘三对称设置在抬升气缸三的活塞端,所述检测台的检测面呈透明状。

19.通过采用上述技术方案,支撑架提高转动电机、抬升气缸三和吸盘三的稳定性,转动电机带动抬升气缸三进行转动,抬升气缸三带动吸盘三进行同步转动,吸盘三便于吸附放置台一上的无线线圈,吸盘三吸附好放置台一上的无线线圈后,利用转动电机将无线线圈搬运到检测台上,便于检测摄像头三对无线线圈的背面进行检测。

20.优选的,所述同步搬运机构包括沿机体长度方向进行设置的移动气缸三、设置在移动气缸三上的定位座二、设置在定位座二上的抬升气缸四、设置在抬升气缸四的活塞端的连接板和若干沿连接板长度方向依次设置的吸盘四,所述吸盘四设置四个,所述转盘一和转盘二之间设有对应吸盘四的中转座,所述中转座、靠近同步搬运机构的放置台一和靠近同步搬运机构的放置台二均位于同一直线上,所述吸盘四位于中转座、放置台一和放置台二的上方。

21.通过采用上述技术方案,同步搬运便于将中转机构上的无线线圈搬运到转盘一上,便于将转盘一上的无线线圈搬运到转盘二上,便于将转盘二上的无线线圈搬运到出料

端的中转机构上,便于出料端的传送机构运输检测好的无线线圈,移动气缸三便于带动定位座二沿机体长度方向进行移动,定位座二带动抬升气缸四进行移动,抬升气缸四带动连接板进行移动,连接板带动吸盘四进行移动,吸盘四便于对无线线圈进行吸附,吸盘四设置四个,对应进料端的中转机构、转盘一、转盘二和出料端的中转机构,便于依次传送无线线圈,便于提高无线线圈的检测效率,中转座便于缩短转盘一与转盘二之间的距离,便于同步搬运机构运送无线线圈。

22.另一方面,本技术提供一种无线线圈外观检测方法,采用如下技术方案:物料供应:将若干无线线圈放置在料盘内,将装满无线线圈的料盘放置到机体进料端的存储组件内;物料传送:利用吸附组件将装满料的料盘吸附到机械手二的抓取范围内;空料盘回收:利用收料组件将机械手二搬运完的料盘进行回收;物料中转:机械手二将无线线圈搬运到中转机构上,再通过同步搬运机构将中转机构上的无线线圈搬运到检测机构进行检测;物料检测:无线线圈在检测机构内进行检测,检测无异常的无线线圈,通过出料端的传送机构将无异常的无线线圈进行收集;检测出异常的无线线圈,通过机械手二将异常无线线圈抓取到物料台一内的料盘上;当物料台一上的料盘装满时,机械手一将物料台二上的空料盘抓取到物料台一上。

23.物料收集:通过机体出料端的收料组件将无线线圈进行收集。

24.通过采用上述技术方案,有效提高无线线圈的检测效率,减少人工操作,降低人工成本,提高无线线圈的检测精准度,降低无线线圈错检、漏检的可能性。

25.综上所述,传送机构便于加快无线线圈的搬运效率,检测机构提高无线线圈的检测效率,有效降低错检、漏检的可能性,中转机构便于将进料端传送机构上的无线线圈进行收集,同步搬运机构将中转机构上的无线线圈搬运到检测机构上,提高线圈的搬运效率。

附图说明

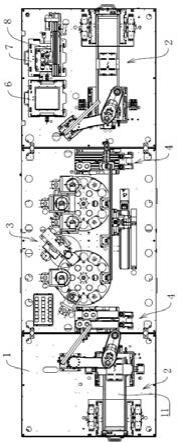

26.图1是本技术一种无线线圈外观检测装置的外部整体结构示意图;图2是本技术一种无线线圈外观检测装置的内部整体俯视图;图3是本技术一种无线线圈外观检测装置的内部整体轴测图;图4是本技术一种无线线圈外观检测装置中进料端的传送机构的结构示意图;图5是本技术一种无线线圈外观检测装置中存储组件的结构示意图;图6是本技术一种无线线圈外观检测装置中吸附组件和收料组件的结构示意图;图7是本技术一种无线线圈外观检测装置中除去机体两端传送机构的结构示意图;图8是本技术一种无线线圈外观检测装置中中转机构的结构示意图;图9是本技术一种无线线圈外观检测装置中检测机构的结构示意图;图10是本技术一种无线线圈外观检测装置中同步搬运机构的结构示意图;图11是本技术一种无线线圈外观检测装置中出料端的传送机构的结构示意图。

27.附图标记说明:1、机体;2、传送机构;21、存储组件;211、遮挡板;212、定位座一;213、抬升气缸一;214、推动气缸一;215、定位块一;22、吸附组件;221、吸盘二;2211、吸嘴

二;222、抬升气缸二;223、安装板;224、移动气缸一;23、机械手二;231、吸嘴一;24、收料组件;241、导向轨;242、导向座;243、托架;244、移动气缸二;245、传送带;25、定位气缸;26、定位夹块;3、检测机构;31、转盘一;311、放置台一;32、转盘二;321、放置台二;33、检测组件一;331、检测摄像头一;332、检测摄像头二;333、检测摄像头三;34、检测组件二;341、检测摄像头四;342、检测摄像头五;343、检测摄像头六;4、中转机构;41、安装座二;42、中转气缸一;421、推动气缸二;43、中转气缸二;5、同步搬运机构;51、移动气缸三;52、定位座二;53、抬升气缸四;54、连接板;55、吸盘四;6、物料台一;7、物料台二;8、机械手一;81、吸盘一;9、放置座;91、定位板;10、安装座一;11、通槽;12、支撑座;13、定位块二;14、放置块;141、安装槽;15、驱动电机一;16、驱动电机二;17、检测台;18、转动组件;181、支撑架;182、转动电机;183、抬升气缸三;184、吸盘三;19、中转座。

具体实施方式

28.以下结合附图1

‑

图11对本技术作进一步详细说明。

29.本技术实施例公开一种无线线圈外观检测装置。参照图1和图2,包括机体1、设置在机体1两端的传送机构2、设置在两组传送机构2之间的检测机构3、设置在传送机构2与检测机构3之间的中转机构4和用于将中转机构4上的无线线圈搬运到检测机构3上的同步搬运机构5。

30.参照图3和图4,首先,将装满无线线圈的托盘放置到机体1进料端的传送机构2上,传送机构2包括用于存储满料托盘的存储组件21、用于将存储组件21内的料盘进行搬运的吸附组件22、用于传送吸附组件22上无线线圈的机械手二23、设置在吸附组件22下方且用于收集料盘的收料组件24、用于料盘的定位夹块26和用于驱动定位夹块26进行移动的定位气缸25。

31.参照图4和图5,在机体1沿长度方向开设有用于吸附组件22进行移动的通槽11,定位气缸25设置在通槽11长度方向两侧,便于定位夹块26对料盘的两端进行定位。存储组件21包括固定在机体1上且位于通槽11长度方向两侧的定位座一212和设置在定位座一212上的遮挡板211,遮挡板211的两端分别固定在两个定位座一212上且遮挡板211位于定位座一212靠近机械手二23的一端。遮挡板211设置在定位座一212的上端,便于遮挡板211与机体1顶面之间留有料盘移动的间隙,便于后续吸附组件22运送料盘。为了提高料盘在两个定位座一212之间的稳定性,机体1上固定有放置座9,放置座9呈u形,放置座9形成的缺口与通槽11连通,便于吸附组件22吸附放置座9上的料盘。为了提高料盘在放置座9上的稳定性,放置座9的侧边设有若干定位板91,定位板91对料盘的边角进行定位,提高料盘在放置座9上的规整度和稳定性。吸附组件22在吸附放置座9最底部的料盘时,为了避免上端料盘不稳,影响无线线圈在料盘内的稳定性,存储组件21还包括设置在定位座一212上的抬升气缸一213、固定在抬升气缸一213活塞端的推动气缸一214和固定在推动气缸一214活塞端的定位块一215。抬升气缸一213带动推动气缸一214进行上下移动,推动气缸一214带动定位块一215朝向另一侧的定位座一212进行往复收缩,通槽11两侧的定位块一215便于对料盘两端进行定位,将上端料盘进行定位后,抬升气缸一213带动上端料盘进行上移,便于吸附组件22将最低端的料盘进行吸附搬运。

32.参照图4和图6,吸附组件22包括设置在机体1内且沿通槽11长度方向两侧进行设

置的移动气缸一224、固定在两个移动气缸一224活塞端的安装板223、固定在安装板223顶面的抬升气缸二222和固定在抬升气缸二222活塞端的吸盘二221,为了提高移动气缸一224的稳定性,在机体1上固定有用于安装移动气缸一224的安装座一10。吸盘二221的顶面上设有若干吸嘴二2211,吸嘴二2211可以对料盘底面进行吸附,启动抬升气缸二222下移吸盘二221,通过移动气缸一224将料盘移动到机械手二23的搬运范围内。机械手二23上设有若干用于吸附无线线圈的吸嘴一231,本实施例中机械手二23上设置两个吸嘴一231。当机械手二23将料盘内的无线线圈搬运完后,需要将空料盘进行回收。

33.参照图6,收料组件24用于将空料盘进行回收,收料组件24包括沿机体1高度方向进行固定的导向轨241、设置在导向轨241上的导向座242、固定在导向轨241上且用于带动导向座242进行上下移动的移动气缸二244、设置在导向座242上的托架243和用于传送托盘的传送带245,启动移动气缸二244带动托架243进行上移,托架243位于料盘两端,托架243将托盘进行托举后,移动气缸一224带动吸盘二221再次移动到存储组件21下方,便于吸盘二221再次运送料盘。料盘内无线线圈传送完后,空料盘需要进行收集,启动移动气缸二244下移托架243,将托盘放置在传送带245上进行传送。为了提高传送带245在机体1内的稳定性,机体1上固定有用于支撑传送带245的支撑座12,在支撑座12长度方向的两侧固定有若干定位块二13,定位块二13便于提高托盘在传送带245上的稳定性。

34.参照图3和图7,机械手二23将无线线圈运送到进料端的中转机构4上,中转机构4上的无线线圈再通过同步搬运机构5运送到检测机构3上进行检测,检测完的无线线圈再通过同步搬运机构5搬运到出料端的中转机构4上。

35.参照图7和图8,中转机构4包括固定在机体1上的安装座二41、沿安装座二41长度方向进行设置的中转气缸一42和中转气缸二43,中转气缸一42设置在靠近传送机构2的一侧,中转气缸一42的活塞端与机体1的宽度方向平行,中转气缸一42和中转气缸二43上均设有放置块14。放置块14上开设有用于安装无线线圈的安装槽141;安装槽141在本实施中开设两个,与机械手二23上两个吸嘴一231进行对应。中转气缸一42上固定有用于推动放置块14的推动气缸二421,推动气缸二421的活塞端与中转气缸一42的活塞端垂直,推动气缸二421将中转气缸一42上的放置块14推动到中转气缸一42上,便于同步搬运机构5搬运无线线圈。

36.参照图7和图9,当放置座9上放满无线线圈时,同步搬运机构5将无线线圈搬运到检测机构3上,便于检测机构3检测无线线圈的质量。检测机构3包括用于承载无线线圈的转盘一31、沿转盘一31外周设置的检测组件一33、用于承载检测组件一33检测好的无线线圈的转盘二32、沿转盘二32外周设置的检测组件二34。转盘一31和转盘二32均为圆盘状,在机体1上固定有用于驱动转盘一31进行转动的驱动电机一15,机体1上固定有用于驱动转盘二32进行转动的驱动电机二16。转盘一31的顶面沿圆周围设有若干放置台一311,转盘二32的顶面沿圆周围设有若干放置台二321,当同步搬运机构5将中转机构4上的无线线圈搬运到放置台一311上时,检测组件一33会对无线线圈进行检测。检测组件一33包括固定在机体1上且位于放置台一311上方的检测摄像头一331、固定在机体1上且位于放置台一311上方的检测摄像头二332和固定在机体1内且位于放置台下方的检测摄像头三333,机体1上固定有位于检测摄像头三333上的检测台17,检测台17呈透明状,当无线线圈放置在检测台17上时,检测摄像头三333便于对无线线圈的背面进行检测。机体1上设有用于将放置台一311上

的无线线圈进行移动的转动组件18,转动组件18包括固定在机体1上的支撑架181、固定在支撑架181上的转动电机182、固定在转动电机182输出端的抬升气缸三183和设置在抬升气缸三183活塞端的吸盘三184,本技术实施例中吸盘三184对称设置两个,便于提高无线线圈的检测效率。检测摄像头一331用于检测无线线圈上的二维码,查看无线线圈之前的生产步骤是否正常;检测摄像头二332用于检测无线线圈是否漏铜;检测摄像头三333用于检测无线线圈上三角区未排废、黑膜压印、黑膜破损(背面)、黑膜缺失(背面)、黑膜异物、白膜缺失的问题。

37.参照图7和图9,检测组件二34包括沿转盘二32圆周依次围设的检测摄像头四341、检测摄像头五342和检测摄像头六343,检测摄像头四341、检测摄像头五342和检测摄像头六343均固定在机体1上且位于放置台二321的上方,检测摄像头四341用于检测无线线圈上铜箔压印、铜箔胶皱、铜箔间焦距不均、铜箔异物的问题;检测摄像头五342用于检测无线线圈中蓝膜偏位、蓝膜褶皱、黑膜未排废、异物、石墨偏位、石墨缺失、石墨包边、三角胶缺失的问题;检测摄像头六343用于检测无线线圈石墨分层、石墨褶皱、石墨压伤的问题。摄像头的检测功能还可根据工作人员加工需要进行设置,由于转盘一31和转盘二32之间的间隙较大,为了便于同步搬运机构5进行搬运,在转盘一31和转盘二32之间设有中转座19。

38.参照图7和图10,检测好的无线线圈需要使用同步搬运机构5进行搬运,同步搬运机构5包括沿机体1长度方向进行设置的移动气缸三51、固定在移动气缸三51活塞端的定位座二52、固定在定位座二52上的抬升气缸四53、固定在抬升气缸四53活塞端的连接板54和若干沿连接板54长度方向进行设置的吸盘四55,本实施例设置四个吸盘四55。移动气缸三51带动连接板54沿机体1长度方向进行移动,抬升气缸四53带动连接板54进行上下移动,便于吸盘四55吸附无线线圈。最靠近进料端中转机构4的吸盘四55为第一个吸盘四55,第一个吸盘四55将安装槽141内的无线线圈进行吸附,启动移动气缸三51带动到放置台一311上,同时第二个吸盘四55将放置台一311上的无线线圈吸附到中转座19上,第三个吸盘四55将中转座19上的无线线圈搬运到放置台二321上,第四个吸盘四55将转盘二32上的无线线圈搬运到出料端的中转机构4上,便于出料端的传送机构2收集检测好的无线线圈。

39.参照图3和图11,检测机构3检测出异常的无线线圈系统会自动标识,在机体1的出料端固定有物料台一6,物料台一6上用于放置料盘,该料盘用于放置问题物料。机体1上还固定有用于给物料台一6供给料盘的物料台二7,机体1上固定有位于物料台的一侧的机械手一8,机械手一8上设有用于吸附料盘的吸盘一81。出料端的机械手二23将异常线圈运送到物料台一6上的料盘内,将正常物料运送到吸盘二221上的料盘内,便于出料端的收料组件24收取装满线圈的料盘,有效提高线圈的收料效率。

40.本技术实施例一种无线线圈外观检测装置的实施原理为:将若干装满无线线圈的料盘堆积在进料端的放置座9上,定位板91对料盘进行定位。启动推动气缸一214推动定位板91将最低端第二个料盘的两端进行定位,启动抬升气缸一213抬升若干料盘,留下最低端的料盘。启动移动气缸一224将吸盘二221移动到料盘底部,启动抬升气缸二222将吸盘二221上移,利用若干吸嘴二2211对料盘底部进行吸附,吸嘴二2211固定好料盘后,启动抬升气缸二222向下伸缩,再启动移动气缸一224将料盘移动到机械手二23的搬运范围。

41.利用吸嘴一231吸附无线线圈,将无线线圈搬运到进料端的中转机构4上,将无线线圈放置到安装槽141内,启动同步搬运机构5,将安装槽141内的无线线圈搬运到检测机构

3上进行检测。启动移动气缸三51移动第一个吸盘四55将安装槽141内的无线线圈搬运到放置台一311上,驱动电机一15驱动转盘一31进行转动,将无线线圈依次传送到检测摄像头一331、检测摄像头二332处进行检测,到达检测摄像头三333处时,启动抬升气缸三183,利用吸盘三184将放置台一311上的无线线圈运送到检测台17上,便于检测摄像头三333检测无线线圈的背面。无线线圈背面检测完后,吸盘三184吸附无线线圈,启动转动电机182将检测好的无线线圈运送到放置台上,对称的吸盘三184同时将新的无线线圈放置到检测台17上,有效提高设备的检测效率。

42.在连接板54上的第二个吸盘四55将放置台一311上检测好的无线线圈搬运到中转座19上,第三个吸盘四55将中转座19上的无线线圈搬运到转盘二32上,驱动电机二16带动放置台二321上的无线线圈进行转动,检测摄像头四341、检测摄像头五342和检测摄像头六343依次对无线线圈进行检测。连接板54上第四个吸盘四55将检测机构3检测完好的无线线圈搬运到出料端的中转机构4上,检测好的无线线圈通过出料端的机械手二23进行搬运,机械手二23将问题线圈运送到物料台一6上的料盘内,将正常线圈运送到吸盘二221上的空料盘内,当空料盘逐渐装满后,启动收料组件24对料盘进行收料,定位气缸25推动定位夹块26对料盘的两侧进行定位,吸盘二221再次移动吸附空料盘。启动移动气缸二244带动导向座242进行上移,导向座242上移带动托架243进行上移,托架243上移将料盘的两端进行托举,启动定位气缸25回缩定位夹块26,料盘放置在托架243上,驱动移动气缸二244带动料盘下移到传送带245上,有效提高线圈的收集效率,提高线圈的检测效率。

43.本技术实施例还提供一种无线线圈外观检测方法,物料供应:将若干无线线圈放置在料盘内,将装满无线线圈的料盘放置到机体1进料端的放置座9上,利用定位板91对倒数第二个料盘进行定位,利用抬升气缸一213抬升倒数第二个料盘,同时将倒数第二个料盘上的若干料盘进行同步抬升;物料传送:利用若干吸嘴二2211将倒数第一个料盘进行吸附,启动移动气缸一224将吸盘二221移动到机械手二23的抓取范围内,机械手二23将料盘上的无线线圈进行搬运;空料盘回收:机械手二23搬运完的空料盘,通过收料组件24进行回收,启动移动气缸二244带动托架243上移,托架243对料盘的两端进行托举,定位好料盘后,再次启动移动气缸二244将托架243进行下移,托架243带动料盘移动到传送带245上,传送带245对空料盘进行回收;物料中转:机械手二23将无线线圈搬运到安装槽141内,再通过同步搬运机构5将中转机构4上的无线线圈搬运到检测机构3进行检测;物料检测:无线线圈在检测机构3内进行检测,检测无异常的无线线圈,通过出料端的传送机构2将无异常的无线线圈进行收集;检测出异常的无线线圈,通过机械手二23将异常无线线圈抓取到物料台一6内的料盘上;当物料台一6上的料盘装满时,机械手一8将物料台二7上的空料盘抓取到物料台一6上。

44.物料收集:通过机体1出料端的收料组件24将无线线圈进行收集。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1