一种自适应性花生剥壳机

1.本发明属于花生剥壳技术领域,具体涉及一种自适应性花生剥壳机。

背景技术:

2.花生作为我国主要的三大农作物之一,既是我国主要的油料作物和经济作物,又是大宗出口商品。但花生食品深加工前的剥壳工作是一个重要的环节。

3.现有的比较先进的技术是对花生进行对辊挤压,剥壳原理主要为搓擦式,花生果在剥壳室内在滚筒转动作用下,受到反复搓擦,使外壳破裂通过剥壳搅龙和剥壳凹板筛进行花生果壳分离,这种由于结构上的缺陷,容易导致作业现场扬尘比较大,且剥壳效果也不是很理想,且对辊挤压在作业时,其间距无法适应性的调节,不能应对不同大小的花生,很容易损伤花生果,而现实中花生往往是大小不一花生的混合剥壳,单一的剥壳间隙容易导致花生剥壳不充分,即小的花生不能被挤压剥壳,大的花生粒容易被挤压破碎,导致剥壳效率较低,不利于后续的存储和深加工,综上所述,研究出一种剥壳率高、通用性强、去杂率高新型花生剥壳装置,适应于现代市场发展需要。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本发明提供一种自适应性花生剥壳机,有效的解决了现有设备中存在的剥壳效率低、无法适应性的在剥壳过程中对剥壳间隙进行调节的问题。

5.本发明解决其技术问题所采用的方案是:一种自适应性花生剥壳机,包括机架、一级揉搓剥壳机构、筛选机构、风选机构和二级物理挤压剥壳机构; 所述一级揉搓剥壳机构包括揉搓驱动结构、曲柄遥杆机构、摆动机构、揉搓块和弧形筛网;所述弧形筛网固定安装在机架上,其两侧设置有侧板形成上部开口的揉搓区;所述曲柄遥杆机构包括曲柄和遥杆,曲柄与揉搓驱动结构传动连接,所述摆动机构包括摆杆、摆动轴、套筒、套杆和弹簧;所述摆动轴的两端转动设置在机架上,并位于弧形筛网的中心处,摆杆固定在摆动轴上,其上端设置有扁孔,扁孔内套装有驱动轴,所述遥杆通过轴承与驱动轴传动连接;所述套筒固定在摆动轴上,其侧面设置有定位扁孔,套杆套装在套筒内,其端部设置有定位销,所述定位销套装在定位扁孔内;所述套筒的下端部和套杆的中部设置有限位座,所述弹簧套装在套杆上,并位于两限位座之间;所述揉搓块固定在套杆的末端,并与弧形筛网之间存在揉搓间隙;所述筛选机构包括筛分网和筛分框,筛分网倾斜向下设置在筛分框内,筛分框的底部设置有向一侧倾斜的导流板,导流板的一侧设置排料口;所述筛分框的下侧通过吊杆设置在机架上,其上部底部设置有上晃动座;所述二级物理挤压剥壳机构包括挤压板和震动筛;所述挤压板固定在机架上,挤压板下部间隔设置有震动筛,震动筛的下部设置有倾斜向下的排料板,其中筛分网、震动筛和排料板的倾斜方向交替设置,并在震动筛和排料板之间设置动力轴,动力轴转动设置在机架上,其中部和端部分别设置有动力轮和偏心轮,动力轮与筛分电机传动连接,偏心轮通过连杆与排料板和震动筛传动连接,在震动筛的下端设置有下晃动

座,在下晃动座与上晃动座之间的机架上转动设置有传动轴,传动轴上固定设置有传动臂,传动臂的上下两端分别对应铰接在上晃动座和下晃动座上;所述风选机构包括风机,所述风机设置在机架的侧面,并位于筛分网和震动筛的交汇处。

6.进一步的,所述揉搓块包括中心的固定块、两侧的侧面揉搓板和底部的弧形揉搓板;所述套杆固定在固定块上,侧面揉搓板通过螺栓固定连接在固定块上,弧形揉搓板设置在底部,使揉搓间隙呈两端大,中间小的结构。

7.进一步的,所述弧形揉搓板与侧面揉搓板为橡胶结构,其两者一体设置。

8.进一步的,所述弧形筛网的上端设置有水平的固定耳板,固定耳板通过螺栓固定在机架上,弧形筛网上有均布有网孔,网孔之间存在实体,所述弧形揉搓板上均布有柔性的凸起,所述凸起与实体对应设置。

9.进一步的,所述揉搓驱动结构揉搓变频电机和减速机,所述揉搓变频电机的转轴上设置有主动带轮,减速机的转轴上设置有从动带轮,主动带轮和从动带轮之间通过皮带传动连接,所述曲柄的端部固定在减速机的输出轴上,使曲柄转动,所述曲柄与遥杆铰接在一起。

10.进一步的,所述挤压板与震动筛的上部设置有进料口,进料口与筛分网的下部对应,挤压板的底部均布有橡胶挤压块。

11.进一步的,所述筛分变频电机设置在挤压板的上部。

12.进一步的,所述吊杆包括连接杆、连接套和防松动螺母;所述连接套的外端设置有铰接座,连接套的内端部的设置有内螺纹和外螺纹,所述连接杆上设置有与内螺纹适配的螺纹,所述防松动螺母设置有与连接杆适配的第一螺纹段和与外螺纹适配的第二螺纹段。

13.本发明的有益效果:本发明针对现有结构中存在的缺陷,致使花生剥壳作业时无法适应性的对剥壳间隙进行调节,本发明以曲柄遥杆机构作为动力结构,驱动摆杆以摆动轴为中心摆动,进而使其下部的揉搓块绕弧形筛网往复运动,揉搓块与弧形筛网之间存在揉搓间隙,在往复运动过程中,对花生进行破壳。

14.为了使揉搓间隙能够自适应的调节,本发明设置了套杆、套筒和弹簧的伸缩结构,当遇到大的粒径时,揉搓块的底部设置为柔性的橡胶结构进行缓冲,同时在结合弹性的伸缩结构对揉搓间隙进行适应性的调节。

15.在筛分阶段,本发明由上至下筛选机构、二级物理挤压剥壳机构和排料板,对于上部揉搓后的碎屑和花生粒通过弧形网孔进入筛分网,筛分网的下部设有导流板,导流板的下部设置有排料口,本发明为了进一步提高剥壳效果,将筛分网上未能排出的部分送入二级物理挤压剥壳机构,利用震动筛与挤压板之间的挤压进行二次物理剥壳,二次分离后的碎屑被分选出,花生粒落入排料板上,并逐步震动排出。

16.本发明将风选机构设置在侧面,对筛分和二级挤压过程中产生的碎屑进行风选,利用风力使花生粒与轻质碎屑分离,花生剥壳后进行一次筛选,能够筛选出一些土块和小石子及其它小而重的杂质,同时将筛选后未完全剥壳的花生进行二级物理挤压剥壳,整个过程风选机构进行风选,将一些轻杂质及花生碎壳吹出机外。

17.由此,本发明能够适用于不同大小的花生及不同品种的花生剥壳装置,设备布置科学合理、通用性强、作业效率高,能够实现从剥壳到清选一系列作业,剥壳率高,去杂率高,适应于现代市场发展需要。

附图说明

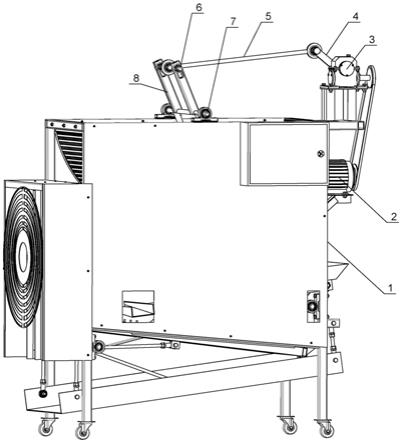

18.图1为本发明的结构示意图。

19.图2为本发明的内部结构示意图。

20.图3为一级揉搓剥壳机构的结构示意图。

21.图4为震动驱动结构的示意图。

22.图5为图3的侧视图。

23.图6为图3的正视图。

24.图7为风选机构的结构示意图。

25.图8为图3的俯视图。

26.图9为发明的另一视角结构示意图。

27.图10为挤压板的结构示意图。

28.图11为二级物理挤压剥壳机构的结构示意图。

29.图12为套杆、套筒和弹簧的调节结构示意图。

30.图13为一级揉搓剥壳机构的另一种实施方式结构示意图。

31.图中的标号为:1为机架, 2为揉搓变频电机,3为减速机,4为曲柄,5为遥杆,6为驱动轴,7为摆动轴,8为摆杆,9为套筒,91为定位扁孔 ,92为限位座,10为套杆,101为定位销,102为限位座,11为弹簧,12为揉搓块,13为弧形筛网,131为挤搓挡台,132为辅助揉搓块,14为侧板,15为筛分框,16为吊杆,17为筛分网,18为排料口,19为上晃动座,20为挤压板,21为震动筛,22为排料板,23为筛分电机,24为动力轮,25为动力轴,26为偏心轮,27为连杆,28为下晃动座,29为传动臂,30为传动轴,31为离心风机,32为橡胶挤压块。

具体实施方式

32.下面结合附图和实施例对本发明进一步说明。

33.实施例1:本实施例旨在提供一种自适应性花生剥壳机,主要用于花生剥壳,针对现有结构中对花生进行剥壳过程中,存在剥壳效率低、无法适应性的在剥壳过程中对剥壳间隙进行调节的问题,本实施例提供了一种自适应性花生剥壳机。

34.如图1中所示,一种自适应性花生剥壳机,包括机架1、一级揉搓剥壳机构、筛选机构、风选机构和二级物理挤压剥壳机构;本实施例中机架1作为固定基础,其底部可设置移动轮,移动轮为单向轮或者万向轮,并对应设置了横梁结构,将整体设备分为上、中、下三部分:上部为一级揉搓剥壳机构,花生从上部人工加入或者传送送入,并进入一级揉搓剥壳机构,从上面进料完成剥壳;中上部为筛选机构,该处结构能够实现花生果壳分离、排杂、清选等功能;中下部为花生二次物理剥壳,下部为排料结构;整机结构设置两处动力设备,传动结构设置精巧,结构布置合理,设备自重轻,噪音低。

35.具体的结构中,一级揉搓剥壳机构包括揉搓驱动结构、曲柄遥杆机构、摆动机构、揉搓块12和弧形筛网13;弧形筛网13固定安装在机架上,其两侧设置有侧板14形成上部开口的揉搓区;加料口设置在左侧,花生从左侧加入揉搓区内。

36.曲柄遥杆机构设置在机架右侧,具体结构中曲柄遥杆机构包括曲柄4和遥杆5,曲柄4与揉搓驱动结构传动连接,摆动机构包括摆杆8、摆动轴7、套筒9、套杆10和弹簧11;摆动轴7的两端通过轴承转动设置在机架1上,并位于弧形筛网13的中心处,摆杆8固定在摆动轴

7上,并随摆动轴7一体转动,其上端设置有扁孔,扁孔结构能够适当且连续的调节摆动幅度;扁孔内套装有驱动轴6,遥杆5通过轴承与驱动轴6传动连接;从而利用曲柄遥杆机构,使摆杆8绕摆动轴定角度往复摆动。

37.为了能够对揉搓间隙进行调节,本实施例将套筒9固定在摆动轴7上,其侧面设置有对应且与内部连通的定位扁孔91,套杆10套装在套筒9内,其端部设置有定位销101,所述定位销101套装在定位扁孔91内,且能沿定位扁孔91滑动;套筒9的下端部和套杆的中部设置有限位座101,弹簧11套装在套杆10上,并位于两限位座之间;将揉搓块12固定在套杆10的末端,并与弧形筛网13之间存在揉搓间隙;弹簧11始终使两限位座远离,在初始状态下,使定位销101位于定位扁孔91的下部,当揉搓块12受到压迫后,能够克服弹簧弹力,使定位销沿定位扁孔向上滑动,进而使揉搓间隙进行适应性的调节。

38.本实施例中一级揉搓剥壳机构由变频电机2带动曲柄摇杆机构进行运动,从而使揉搓块12和弧形筛网13相互配合对花生进行揉搓挤压,花生完成剥壳进入震动筛出料斗中,具体的结构中,揉搓驱动结构揉搓变频电机2和减速机,所述揉搓变频电机2的转轴上设置有主动带轮,减速机的转轴上设置有从动带轮,主动带轮和从动带轮之间通过皮带传动连接,曲柄3的端部固定在减速机的输出轴上,使曲柄转动,所述曲柄与遥杆铰接在一起形成联动的曲柄遥杆结构。

39.筛选机构包括筛分网17和筛分框15,筛分网17倾斜向下设置在筛分框15内,筛分框15的底部设置有向一侧倾斜的导流板,导流板的一侧设置排料口18;筛分框15的下侧通过吊杆16设置在机架1上(吊杆的两端铰接,并允许筛分框晃动),其上部底部设置有上晃动座19,筛分网15随着筛分框17的震动实现筛分,其作用是将一级揉搓剥壳未完全剥壳、体积较小的花生以及土块杂质进行筛选后进入二级物理挤压剥壳机构,花生在下落及筛选的过程中通过离心风机31将花生碎壳及一些轻的杂质吹出,经过风选后的花生在震动筛的作用下落到一级出料斗。

40.为了实现二级剥壳,本实施例中二级物理挤压剥壳机构包括挤压板20和震动筛21;挤压板20固定在机架1上,且倾斜设置,挤压板20下部间隔设置有震动筛21,震动筛21的下部设置有倾斜向下的排料板22,挤压板20与震动筛21的上部设置有进料口,进料口与筛分网的下部对应,挤压板20与震动筛21之间存在间隙,并随着震动筛21的晃动,两者间隙循环性的扩大缩小,并在挤压块20的底部均布有橡胶挤压块32;一次挤压未完成剥壳的花生进行二次物理挤压完成剥壳,风选机构由离心风机32将花生碎壳吹出,花生粒最终落在底部的排料板22中。

41.在震动驱动方面,本实施例将筛分网17、震动筛21和排料板22的倾斜方向交替设置,并在震动筛21和排料板22之间设置动力轴25,动力轴25转动设置在机架1上,其中部和端部分别设置有动力轮24和偏心轮26,动力轮24与筛分电机23传动连接,偏心轮26通过连杆27与排料板22和震动筛21传动连接,在震动筛21的下端设置有下晃动座28,在下晃动座28与上晃动座19之间的机架上转动设置有传动轴30,传动轴30上固定设置有传动臂29,传动臂29的上下两端分别对应铰接在上晃动座19和下晃动座28上。

42.本实施例筛分变频电机设置在挤压板的上部,通过一个筛分电机23即可驱动整机震动筛分,即同步驱动筛分网17、震动筛21和排料板22一体震动,结构设置精巧。

43.风选机构包括离心风机31,离心风机31设置在机架1的侧面,并位于筛分网和震动

筛的交汇处,整机结构驱动方面有三个变频电机分别驱动,一级揉搓剥壳机构由一个电机进行驱动,固定于机架的上部,筛网和二级物理挤压剥壳机构由同一个电机通过同一个偏心机构进行驱动,同时驱动出料机构,离心风机由一个电机进行单独驱动,固定在机架侧面,布置科学合理,在满足使用功能的前提下,以比较合理的方式固定于机架上,达到了合理利用资源的良好效果。

44.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对揉搓块的结构进一步说明。

45.本实施例中揉搓块12包括中心的固定块、两侧的侧面揉搓板和底部的弧形揉搓板;套杆10固定在固定块上,侧面揉搓板通过螺栓固定连接在固定块上,弧形揉搓板设置在底部,使揉搓间隙呈两端大,中间小的结构,进一步的结构中,弧形揉搓板与侧面揉搓板为橡胶结构,其两者一体设置。

46.本实施例对揉搓块12的具体结构进一步说明,这种结构便于拆卸和更换,同时设置的弧形揉搓板上设置有橡胶块,橡胶块之间存在间隙,并在弧形揉搓板于弧形筛网之间形成两端大,中间小的揉搓间隙,便于花生进入其中,并进行揉搓。

47.另外,本实施例中橡胶块的间隙便于对花生进行挤压,挤压时能发生形变,避免对花生过度硬性挤压,损伤花生,并提高揉搓强度。

48.实施例3:本实施例与实施例2基本相同,其区别在于:本实施例对弧形筛网的结构进一步说明。

49.本实施例中,弧形筛网13的上端设置有水平的固定耳板,固定耳板通过螺栓固定在机架上,弧形筛网13上有均布有网孔,网孔之间存在实体,弧形揉搓板上均布有柔性的凸起,凸起与实体对应设置。

50.本实施例中通过凸起与实体之间的配合产生揉搓,使花生壳被破开,使内部的花生粒与花生壳分离。

51.实施例4:本实施例与实施例1基本相同,其区别在于:本实施例对吊杆的结构进一步说明。

52.本实施例中吊杆16包括连接杆、连接套和防松动螺母;其中连接套的外端设置有铰接座,连接套的内端部的设置有内螺纹和外螺纹,连接杆上设置有与内螺纹适配的螺纹,所述防松动螺母设置有与连接杆适配的第一螺纹段和与外螺纹适配的第二螺纹段。

53.由此,本实施例中吊杆16结构能够伸缩,并在伸缩调节后可以锁死,使筛分框的振动幅度得到调节,调剂振动强度,且能够避免吊杆松动。

54.实施例5:本实施例与实施例1基本相同,其区别在于:本实施例对弧形筛网13的结构进一步说明。

55.本实施例如图13所示,本实施例中弧形筛网13的侧面设置有挤搓挡台131,挤搓挡台131设置在揉搓块12的摆动极限位置,利用揉搓块12侧板与挤搓挡台131之间的配合,对花生进行挤压破壳。

56.可选的,在挤搓挡台131的侧面设置有橡胶块,以减小对花生破壳时的损伤;同时在挤搓挡台131的外表面设置有辅助揉搓面,辅助揉搓面呈弧形结构,其表面设置有辅助揉搓块132,辅助揉搓块132通过辅助轴转动设置在机架上,并与摆动轴传动连接,借助于摆动轴的动力驱使辅助揉搓块摆动,具体的传动结构中,可以在摆动轴与辅助轴上设置链轮,两

链轮之间通过链条连接,实现动力的传递,并设定量两链轮的大小,对摆动角度进行调节。

57.在面对揉搓块12在面对较大花生容易卡死,造成摆杆负荷大的问题,本实施例将辅助揉搓块132对花生的揉搓间隙大于揉搓块12的揉搓间隙,从而能够对花生进行预处理,使部分较大的花生预先破壳,较小的花生在揉搓块12处被揉搓,减小了揉搓块12处的揉搓负荷,且本实施例中辅助揉搓块132处仅处理较大花生,而揉搓块12处针对性的进行集中破壳,中小花生被揉搓间隙破碎,而较大花生被挤搓挡台131与揉搓块侧面的压迫进行挤压破壳,从而本实施例能够采用不同破壳手段对不同大小的花生进行分类破壳,提高了花生破壳的精度和效率,降低了设备负荷,设备运行更加轻便,避免在工作时由于卡壳造成的设备停机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1