一种水果重量分拣装置及其控制方法与流程

1.本发明涉及水果分拣技术领域,尤其涉及一种水果重量分拣装置及其控制方法。

背景技术:

2.随着我国经济水平的高速发展,人们的生活越来越好,对于高品质农产品的需求也越来越迫切。当下的农产品从农户到消费者手中,一般会经历农场人工采摘、送到集中点进行粗略分类、送到工厂进行精细分级、分级后的农产品送仓库或冷库存储保鲜、批发至分销商、最后几经周转最终送到消费者手中。从上述可以看出,仅仅从农场采摘到仓库或冷库存储,水果就经历了反复的运输和处理,这些操作不但增加了成本,反复运输造成的装箱、卸货动作也极大地加了农产品磕伤撞伤的概率。

3.目前,中小果径水果的分拣,一般都是根据果径大小或者重量进行初步筛选,对于小果径水果基本都是以重量为主。基于分拣的需求,随着高新技术在农业的应用,已经涌现出了各式各样的分拣系统设备。这些设备的基本都具备两个特点,一个是昂贵,每一套分拣系统设备,动辄几十万,甚至几百万;另一个则是体积庞大,必须要建立大型工厂,才能放置使用设备,这样就限制了分拣地点,无法在水果采摘地直接进行分拣。

4.由上可知,目前的水果分拣系统不仅存在设备成本昂贵、水果无法溯源的问题,而且车辆运输和工厂的自动化分拣分类都会造成一定程度的水果损伤,影响了水果的质量。

技术实现要素:

5.为了解决上述技术问题,本发明的目的在于:提供一种结构简单、成本低廉、操作方便的水果重量分拣装置及其控制方法。

6.本发明所采用的第一技术方案是:

7.一种水果重量分拣装置,包括:

8.分拣装置主体;

9.入果机构,所述入果机构设置在所述分拣装置主体的顶部,所述入果机构用于放入待分拣水果;

10.称重机构,所述称重机构设置在所述分拣装置主体内,且位于所述入果机构的下方,所述称重机构用于对所述待分拣水果进行称重;

11.多个输送机构,多个所述输送机构分别设置在所述分拣装置主体的多个侧面上,所述输送机构用于输送不同重量的待分拣水果;

12.第一驱动机构,所述第一驱动机构设置在所述分拣装置主体内,且位于所述称重机构的下方,所述第一驱动机构通过水平转轴与所述称重机构转动连接,所述第一驱动机构用于驱动所述称重机构翻转,使得所述待分拣水果从所述称重机构落入所述输送机构;

13.第二驱动机构,所述第二驱动机构设置在所述分拣装置主体内,且位于所述第一驱动机构的下方,所述第二驱动机构通过竖直转轴与所述第一驱动机构转动连接,所述第二驱动机构用于驱动所述第一驱动机构旋转以改变所述称重机构的翻转方向;

14.主控模块,所述称重机构、所述第一驱动机构以及所述第二驱动机构均与所述主控模块信号连接。

15.进一步,所述入果机构包括漏斗和第一缓冲物,所述第一缓冲物设置在所述漏斗的内表面。

16.进一步,所述称重机构包括称重盘、称重传感器以及连接杆,所述称重传感器设置所述称重盘下方,所述称重传感器与所述主控模块信号连接,所述称重盘通过所述连接杆与所述水平转轴固定连接。

17.进一步,所述第一驱动机构包括第一壳体和设置在所述第一壳体内的第一电机,所述第一电机与所述主控模块信号连接,所述第一电机的输出轴与所述水平转轴传动连接,所述第一电机用于驱动所述水平转轴转动从而带动所述称重盘翻转,所述第一壳体与所述竖直转轴固定连接。

18.进一步,所述第二驱动机构包括第二壳体和设置在所述第二壳体内的第二电机,所述第二电机与所述主控模块信号连接,所述第二电机的输出轴与所述竖直转轴传动连接,所述第二电机用于驱动所述竖直转轴转动从而带动所述第一壳体旋转,所述第二壳体固定在所述分拣装置主体的底部。

19.进一步,所述第一电机和所述第二电机均为步进电机。

20.进一步,所述水果重量分拣装置还包括第一永磁体、第一霍尔传感器、第二霍尔传感器以及第三霍尔传感器,所述第一永磁体设置在所述连接杆上,所述第一霍尔传感器设置在所述第一壳体的上表面,所述第二霍尔传感器和所述第三霍尔传感器分别设置在所述第一壳体相对的两个侧面上,所述第一霍尔传感器、所述第二霍尔传感器以及所述第三霍尔传感器均与所述主控模块信号连接。

21.进一步,所述水果重量分拣装置还包括第二永磁体、第四霍尔传感器以及第五霍尔传感器,所述第二永磁体设置在所述第一壳体的面,所述第四霍尔传感器和所述第五霍尔传感器均设置在所述第二壳体的上表面,且分别靠近所述第二壳体的两个侧面设置,所述第四霍尔传感器和所述第五霍尔传感器均与所述主控模块信号连接。

22.进一步,所述输送机构包括倾斜滑轨和第二缓冲物,所述第二缓冲物设置在所述倾斜滑轨上,所述倾斜滑轨的一端穿入所述分拣装置主体的侧面,用于承接从所述称重机构落下的待分拣水果,所述倾斜滑轨的另一端用于与水果存储装置连接。

23.进一步,所述水果重量分拣装置还包括电源模块,所述电源模块用于为所述称重机构、所述第一驱动机构、所述第二驱动机构以及所述主控模块提供电能。

24.本发明所采用的第二技术方案是:

25.一种水果重量分拣装置的控制方法,用于通过上述水果重量分拣装置执行,待分拣水果从入果机构放入并滑落在称重机构上,所述控制方法包括以下步骤:

26.通过所述称重机构对所述待分拣水果进行称重,得到第一重量信息;

27.通过主控模块根据所述第一重量信息和预设的重量阈值确定所述待分拣水果的投放区域,并根据所述投放区域确定竖直转轴的第一旋转角度以及水平转轴的第二旋转角度;

28.通过第二驱动机构驱动所述竖直转轴旋转所述第一旋转角度,使得所述称重机构的翻转方向与所述投放区域位于同一竖直平面内;

29.通过第一驱动机构驱动所述水平转轴旋转所述第二旋转角度,使得所述称重机构向所述投放区域翻转,进而使得所述待分拣水果落入所述投放区域对应的输送机构上;

30.通过所述输送机构对所述待分拣水果进行输送;

31.通过所述第一驱动机构对所述称重机构进行复位,使得所述称重机构回到水平位置。

32.本发明的有益效果是:本发明提供了一种水果重量分拣装置及其控制方法,通过入果机构放入待分拣的水果,通过称重机构对水果进行称重并将重量信息发送到主控模块,由主控模块根据该重量信息和预先设定的重量阈值判断该水果需要进入哪个输送机构,然后通过第二驱动机构驱动竖直转轴旋转以改变称重机构的方位,通过第一驱动机构驱动水平转轴旋转以使称重机构翻转,从而使得水果从称重机构上落入输送机构,再通过输送机构对水果进行输送,从而完成了水果分拣。本发明结构简单、成本低廉,可在采摘地对水果进行实时分拣,使得水果溯源更加方便,同时也避免了运输过程和工厂自动化分拣分类对水果造成的损伤,保证了水果的品质。

附图说明

33.图1为本发明实施例提供的一种水果重量分拣装置的整体结构示意图;

34.图2为本发明实施例提供的一种水果重量分拣装置的信号连接示意图;

35.图3为本发明实施例提供的一种水果重量分拣装置的局部结构示意图;

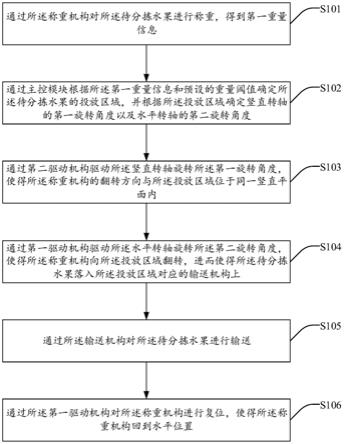

36.图4为本发明实施例提供的一种水果重量分拣装置的控制方法的步骤流程图。

37.附图标记:

38.10、分拣装置主体;20、入果机构;30、称重机构;31、称重盘;32、称重传感器;33、连接杆;40、输送机构;41、倾斜滑轨;42、第二缓冲物;50、第一驱动机构;51、第一壳体;52、第一电机;53、水平转轴;60、第二驱动机构;61、第二壳体;62、第二电机;63、竖直转轴;70、主控模块;81、第一永磁体;82、第二永磁体;83、第一霍尔传感器;84、第二霍尔传感器;85、第三霍尔传感器;86、第四霍尔传感器;87、第五霍尔传感器;90、水果存储装置;91、倾斜装置。

具体实施方式

39.下面结合附图和具体实施例对本发明做进一步的详细说明。对于以下实施例中的步骤编号,其仅为了便于阐述说明而设置,对步骤之间的顺序不做任何限定,实施例中的各步骤的执行顺序均可根据本领域技术人员的理解来进行适应性调整。

40.在本发明的描述中,多个的含义是两个以上,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。此外,除非另有定义,本文所使用的所有的技术和科学术语与本技术领域的技术人员通常理解的含义相同。本文说明书中所使用的术语只是为了描述具体的实施例,而不是为了限制本发明。

41.参照图1和2,本发明实施例提供了一种水果重量分拣装置,包括:

42.分拣装置主体10;

43.入果机构20,入果机构20设置在分拣装置主体10的顶部,入果机构20用于放入待分拣水果;

44.称重机构30,称重机构30设置在分拣装置主体10内,且位于入果机构20的下方,称重机构30用于对待分拣水果进行称重;

45.多个输送机构40,多个输送机构40分别设置在分拣装置主体10的多个侧面上,输送机构40用于输送不同重量的待分拣水果;

46.第一驱动机构50,第一驱动机构50设置在分拣装置主体10内,且位于称重机构30的下方,第一驱动机构50通过水平转轴53与称重机构30转动连接,第一驱动机构50用于驱动称重机构30翻转,使得待分拣水果从称重机构30落入输送机构40;

47.第二驱动机构60,第二驱动机构60设置在分拣装置主体10内,且位于第一驱动机构50的下方,第二驱动机构60通过竖直转轴63与第一驱动机构50转动连接,第二驱动机构60用于驱动第一驱动机构50旋转以改变称重机构30的翻转方向;

48.主控模块70(图1中未示出),称重机构30、第一驱动机构50以及第二驱动机构60均与主控模块70信号连接。

49.本发明实施例在使用时通过入果机构20放入待分拣的水果,通过称重机构30对水果进行称重并将重量信息发送到主控模块70,由主控模块70根据该重量信息和预先设定的重量阈值判断该水果需要进入哪个输送机构40,然后通过第二驱动机构60驱动竖直转轴63旋转以改变称重机构30的方位,通过第一驱动机构50驱动水平转轴53旋转以使称重机构30翻转,从而使得水果从称重机构30上落入输送机构40,再通过输送机构40对水果进行输送,从而完成了水果分拣。本发明实施例结构简单、成本低廉,可在采摘地对水果进行实时分拣,使得水果溯源更加方便,同时也避免了运输过程和工厂自动化分拣分类对水果造成的损伤,保证了水果的品质。

50.上述主控模块70包括mcu(micro-programmed control unit,微程序控制装置)、cpu(central processing unit,中央处理机)、dsp(digital signal processor,数字信号处理器)、单片机和嵌入式设备中的至少一种逻辑计算器件。

51.可以理解的是,图1中为简便起见仅示出了一个输送机构40,在本发明实施例中,可按照水果重量大小分级设置多个输送机构40,以长方体的分拣装置主体10为例,四个侧面上可分别各设置一个输送机构40,分别输送重量小于等于100g、大于100g且小于等于120g、大于120g且小于等于140g、大于140g的水果。

52.进一步作为可选的实施方式,入果机构20包括漏斗和第一缓冲物,第一缓冲物设置在漏斗的内表面。

53.具体地,入果机构20由锥形漏斗以及第一缓冲物构成,采摘的水果放入漏斗上口,通过设有第一缓冲物的漏斗内表面滑动到漏斗下口从而落入称重机构30,避免对水果造成损伤。第一缓冲物可采用海绵体、毛绒布等。

54.参照图2和3,进一步作为可选的实施方式,称重机构30包括称重盘31、称重传感器32以及连接杆33,称重传感器32设置称重盘31下方,称重传感器32与主控模块70信号连接,称重盘31通过连接杆33与水平转轴53固定连接。

55.具体地,如图3所示,水平转轴53位于水平面内,本发明实施例通过连接杆33将称重盘31与水平转轴53固定连接,当水平转轴53转动时,可通过连接杆33带动称重盘31翻转,只需要在称重盘31的翻转方向上设置对应的输送机构40,即可完成对水果的分拣。

56.可以理解的是,图3中并未示出称重传感器32的具体位置,其可设置在称重盘31底

部的中心位置,只需能实现称重功能即可。

57.参照图2和3,进一步作为可选的实施方式,第一驱动机构50包括第一壳体51和设置在第一壳体51内的第一电机52,第一电机52与主控模块70信号连接,第一电机52的输出轴与水平转轴53传动连接,第一电机52用于驱动水平转轴53转动从而带动称重盘31翻转,第一壳体51与竖直转轴63固定连接。

58.具体地,第一驱动机构50包括第一壳体51和第一电机52,第一壳体51用于固定安装第一电机52,第一电机52的输出轴与水平转轴53传动连接,这样当第一电机52运行时可带动水平转轴53转动,从而使得称重盘31翻转,通过主控模块70可以控制第一电机52的转动角度从而可以控制称重盘31的翻转角度,可以是顺时针翻转或逆时针翻转;第一壳体51与竖直转轴63固定连接,这样当竖直转轴63转动时即可带动第一壳体51转动,进而通过第一电机52、水平转轴53以及连接杆33改变称重盘31的方位,然后通过第一电机52驱动称重盘31翻转,完成分拣。

59.参照图2和3,进一步作为可选的实施方式,第二驱动机构60包括第二壳体61和设置在第二壳体61内的第二电机62,第二电机62与主控模块70信号连接,第二电机62的输出轴与竖直转轴63传动连接,第二电机62用于驱动竖直转轴63转动从而带动第一壳体51旋转,第二壳体61固定在分拣装置主体10的底部。

60.具体地,第二驱动机构60包括第二壳体61和第二电机62,第二壳体61用于固定安装第二电机62,第二电机62的输出轴与竖直转轴63传动连接,这样当第二电机62运行时可带动竖直转轴63转动,从而改变称重盘31的方位,通过主控模块70可以控制第二电机62的转动角度从而可以控制称重盘31翻转的朝向,使得水果可以落入相应的输送机构40。

61.进一步作为可选的实施方式,第一电机52和第二电机62均为步进电机。

62.具体地,步进电机是一种将电脉冲信号转换成相应角位移或线位移的电动机,每输入一个脉冲信号,转子就转动一个角度或前进一步,其输出的角位移或线位移与输入的脉冲数成正比,转速与脉冲频率成正比。本发明实施例中,采用步进电机对水平转轴53和竖直转轴63进行驱动,只需通过主控模块70控制输入步进电机的脉冲数和脉冲频率即可,无需复杂的控制逻辑。

63.参照图2和3,进一步作为可选的实施方式,水果重量分拣装置还包括第一永磁体81、第一霍尔传感器83、第二霍尔传感器84以及第三霍尔传感器85,第一永磁体81设置在连接杆33上,第一霍尔传感器83设置在第一壳体51的上表面,第二霍尔传感器84和第三霍尔传感器85分别设置在第一壳体51相对的两个侧面上,第一霍尔传感器83、第二霍尔传感器84以及第三霍尔传感器85均与主控模块70信号连接。

64.具体地,由于步进电机自身没有反馈功能,无法检测丢步的情况,也无法自动校正,因此本发明实施例采用多个霍尔传感器对第一永磁体81进行位置监测,以完成称重盘31的水平校正和翻转监测,其中,第一永磁体81设置在连接杆33上,连接杆33与称重盘31始终保持相对固定,所以该第一永磁体81可以反映称重盘31所在的位置;第一霍尔传感器83设置在第一壳体51的上表面,可以与第一永磁体81正对设置,用于称重盘31的水平校正;第二霍尔传感器84和第三霍尔传感器85设置在第一壳体51相对的两个侧面上,也即位于称重盘31翻转方向的两个侧面,如图3中所示,当称重盘31顺时针翻转时,可通过第二霍尔传感器84对其进行位置监测和回转校正,当称重盘31逆时针翻转时,可通过第三霍尔传感器85

对其进行位置检测和回转校正。

65.参照图2和3,进一步作为可选的实施方式,水果重量分拣装置还包括第二永磁体82、第四霍尔传感器86以及第五霍尔传感器87,第二永磁体82设置在第一壳体51的面,第四霍尔传感器86和第五霍尔传感器87均设置在第二壳体61的上表面,且分别靠近第二壳体61的两个侧面设置,第四霍尔传感器86和第五霍尔传感器87均与主控模块70信号连接。

66.具体地,本发明实施例同时也采用多个霍尔传感器对第二永磁体82进行位置监测,以完成称重盘31的方位校正和旋转监测,其中,第二永磁体82设置在第一壳体51的下表面,通过第一壳体51的方位和旋转角度即可反映称重盘31的方位和旋转角度;第四霍尔传感器86设置和第五传感器设置在第二壳体61的上表面,且分别靠近两个侧面设置,如图3中所示,这样当第二永磁体82靠近第四霍尔传感器86或者第五霍尔传感器87时,都可以对其进行位置监测和回转校正。

67.可以理解的是,本发明实施例的第一电机52可驱动称重盘31顺时针或者逆时针翻转,因此称重盘31在初始方位即可完成两个相对方向的翻转,另外两个方向的翻转仅需要绕竖直转轴63转动90度即可完成,因此本发明实施例仅在称重盘31处于初始方位时第二永磁体82的正下方和称重盘31转动90度时第二永磁体82的正下方各设置一个霍尔传感器,即可完成对称重盘31的方位校正和旋转监测。

68.应该认识到,第一霍尔传感器83、第二霍尔传感器84、第三霍尔传感器85、第四霍尔传感器86以及第五霍尔传感器87均与主控模块70信号连接,并将第一永磁体81和第二永磁体82的位置监测结果发送至主控模块70,使得主控模块70可以控制第一电机52和第二电机62运行从而完成对称重盘31的位置校正。

69.参照图1,进一步作为可选的实施方式,输送机构40包括倾斜滑轨41和第二缓冲物42,第二缓冲物42设置在倾斜滑轨41上,倾斜滑轨41的一端穿入分拣装置主体10的侧面,用于承接从称重机构30落下的待分拣水果,倾斜滑轨41的另一端用于与水果存执装置90连接。

70.具体地,输送机构40由倾斜滑轨41以及第二缓冲物42构成,分拣的水果从称重盘31落入倾斜滑轨41的上端,通过设有第二缓冲物42的滑轨表面滑动到倾斜滑轨41的下端从而落入水果存执装置90,避免对水果造成损伤。第二缓冲物42可采用海绵体、毛绒布等。

71.在一些可选的实施例中,水果存执装置90中同样可设置倾斜装置91以对落入的水果进行缓冲减速,避免水果损伤,在此不作赘述。

72.进一步作为可选的实施方式,水果重量分拣装置还包括电源模块,电源模块用于为称重机构30、第一驱动机构50、第二驱动机构60以及主控模块70提供电能。

73.具体地,电源模块可采用蓄电池,也可以采用电源适配器接入市电,只需为不同的部件提供合适的电压即可。

74.以上是对本发明实施例的装置结构进行了说明,下面对本发明实施例的控制方法进行说明。

75.参照图4,本发明实施例提供了一种水果重量分拣装置的控制方法,用于通过上述水果重量分拣装置执行,待分拣水果从入果机构放入并滑落在称重机构上,所述控制方法包括以下步骤:

76.s101、通过所述称重机构对所述待分拣水果进行称重,得到第一重量信息;

77.s102、通过主控模块根据所述第一重量信息和预设的重量阈值确定所述待分拣水果的投放区域,并根据所述投放区域确定竖直转轴的第一旋转角度以及水平转轴的第二旋转角度;

78.s103、通过第二驱动机构驱动所述竖直转轴旋转所述第一旋转角度,使得所述称重机构的翻转方向与所述投放区域位于同一竖直平面内;

79.s104、通过第一驱动机构驱动所述水平转轴旋转所述第二旋转角度,使得所述称重机构向所述投放区域翻转,进而使得所述待分拣水果落入所述投放区域对应的输送机构上;

80.s105、通过所述输送机构对所述待分拣水果进行输送;

81.s106、通过所述第一驱动机构对所述称重机构进行复位,使得所述称重机构回到水平位置。

82.具体地,本发明实施例的主要工作流程如下:

83.1)启动装置电源,通过各个霍尔传感器对永磁体进行接近监测,以对称重盘进行位置校正;

84.2)采摘人员将需要分拣的水果放入漏斗,水果通过漏斗落入称重盘,主控模块监测到称重信息的变化,待重量稳定后,获得重量数据;

85.3)主控模块根据重量数据判定该水果需要投入哪个输送机构,通过第二电机运转使得称重盘到达对应方位,通过第一电机运转使得称重盘翻转,使得水果落入相应的输送机构;

86.4)水果通过输送机构进行输送到水果存储装置;

87.5)每一个水果存储装置装满水果后,可直接装车送入仓库或冷库,等候直接发货。

88.可以认识到,本发明实施例适用于小果径的水果分拣,可以在水果采摘地根据单个水果的重量进行分拣分类,避免经由车辆送至工厂再进行分拣分类产生的损伤,保证了水果的品质;还可以在分拣完成后直接送到仓库,打印订单信息,发货送到客户手中,更加方便。

89.应当认识到,本发明的实施例可以由计算机硬件、硬件和软件的组合、或者通过存储在非暂时性计算机可读存储器中的计算机指令来实现或实施。上述方法可以使用标准编程技术—包括配置有计算机程序的非暂时性计算机可读存储介质在计算机程序中实现,其中如此配置的存储介质使得计算机以特定和预定义的方式操作——根据在具体实施例中描述的方法和附图。每个程序可以以高级过程或面向对象的编程语言来实现以与计算机系统通信。然而,若需要,该程序可以以汇编或机器语言实现。在任何情况下,该语言可以是编译或解释的语言。此外,为此目的该程序能够在编程的专用集成电路上运行。

90.此外,可按任何合适的顺序来执行本文描述的过程的操作,除非本文另外指示或以其他方式明显地与上下文矛盾。本文描述的过程(或变型和/或其组合)可在配置有可执行指令的一个或多个计算机系统的控制下执行,并且可作为共同地在一个或多个处理器上执行的代码(例如,可执行指令、一个或多个计算机程序或一个或多个应用)、由硬件或其组合来实现。上述计算机程序包括可由一个或多个处理器执行的多个指令。

91.进一步,上述方法可以在可操作地连接至合适的任何类型的计算平台中实现,包括但不限于个人电脑、迷你计算机、主框架、工作站、网络或分布式计算环境、单独的或集成

的计算机平台、或者与带电粒子工具或其它成像装置通信等等。本发明的各方面可以以存储在非暂时性存储介质或设备上的机器可读代码来实现,无论是可移动的还是集成至计算平台,如硬盘、光学读取和/或写入存储介质、ram、rom等,使得其可由可编程计算机读取,当存储介质或设备由计算机读取时可用于配置和操作计算机以执行在此所描述的过程。此外,机器可读代码,或其部分可以通过有线或无线网络传输。当此类媒体包括结合微处理器或其他数据处理器实现上文所描述步骤的指令或程序时,本文所描述的发明包括这些和其他不同类型的非暂时性计算机可读存储介质。当根据本发明所描述的方法和技术编程时,本发明还包括计算机本身。

92.计算机程序能够应用于输入数据以执行本文所描述的功能,从而转换输入数据以生成存储至非易失性存储器的输出数据。输出信息还可以应用于一个或多个输出设备如显示器。在本发明优选的实施例中,转换的数据表示物理和有形的对象,包括显示器上产生的物理和有形对象的特定视觉描绘。

93.以上所述,只是本发明的较佳实施例而已,本发明并不局限于上述实施方式,只要其以相同的手段达到本发明的技术效果,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。在本发明的保护范围内其技术方案和/或实施方式可以有各种不同的修改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1