一种X-RAY厚电芯四角检测设备的制作方法

一种x-ray厚电芯四角检测设备

技术领域

1.本发明涉及卷绕电池生产技术领域,特别涉及一种x-ray厚电芯四角检测设备。

背景技术:

2.卷绕电池是以卷绕方式组合成形的电芯所组成的电池,在卷绕电池内形成多组卷咬层,在卷绕过程中阴极片和阳极片是否标准,是一个很重要的检测指标,例如卷咬层层数是否正确,卷咬层之间的间距是否达标,都直接影响着卷绕电池的性能,目前的做法是先在生产线上生产电池,再将电池运输到独立的x光检测设备上,然而,一般的x光检测设备都是针对大批量的样品进行检测,操作繁琐而且自动化程度低,无法直接应用于生产线中,因此,有必要制作出一种x-ray厚电芯四角检测设备,其自动化程度高,能够与生产线直接衔接,提高生产效率。

技术实现要素:

3.本发明的目的是提供一种x-ray厚电芯四角检测设备以解决背景技术中所提及的问题。

4.为了实现上述目的,本发明提供如下技术方案:

5.一种x-ray厚电芯四角检测设备,包括机壳以及固定安装在机壳内的旋转运输机构、上料机构、第一检测机构、第二检测机构、下料机构、ng出料机构和ng搬运机械手,上料机构、第一检测机构、第二检测机构和下料机构沿着旋转运输机构的输送方向依次对应在旋转运输机构的外周,第一检测机构和第二检测机构结构相同,第一检测机构用于电池一侧两角的检测,第二检测机构用于电池另一侧两角的检测,ng出料机构固定设置在下料机构的旁侧,ng出料机构的出料端对应于机壳,ng搬运机械手架设在下料机构和ng出料机构上,机壳采用铅板制成。

6.对本发明的进一步描述:旋转运输机构包括底座、旋转驱动组件、旋转平台、吸附载台组件、安装支架和电气柜,底座固定在机壳内中部,旋转驱动组件固定在底座上,旋转平台固定在旋转驱动组件的动力输出端且由旋转驱动组件驱动旋转,吸附载台固定在旋转平台的外周,吸附载台绕着旋转平台外周均匀设置多组,安装支架架设在旋转平台的中部,电气柜固定在安装支架上且与旋转驱动组件、吸附载台组件电气连接;

7.吸附载台组件包括驱动电机、连接板和电池托盘,驱动电机固定在旋转平台外周,连接板一端固定在驱动电机的动力输出端,另一端对应在旋转平台的外周,电池托盘中部固定在连接板的另一端,电池托盘采用透明材料,电池托盘中部安装有吸盘;

8.吸附载台组件在旋转平台上设置四组,上料机构、第一检测机构、第二检测机构和下料机构分别对应于四组旋转平台。

9.对本发明的进一步描述:第一检测机构包括底板、立架、y轴驱动组件、第一z轴驱动组件、第二z轴驱动组件、x光发射器、防护外壳和x光探测器,y轴驱动组件固定在底板上,立架固定在y轴驱动组件的动力输出端,y轴驱动组件驱动立架前后运行,第一z轴驱动组件

和第二z轴驱动组件固定在立架上,x光发射器固定在第一z轴驱动组件的动力输出端,第一z轴驱动组件驱动x光发射器升降,防护外壳套设在x光发射器外周,x光探测器固定在第二z轴驱动组件的动力输出端且对应在x光发射器上方,第二z轴驱动组件驱动x光探测器升降。

10.对本发明的进一步描述:ng出料机构包括储存柜、抽屉、盖板组件和锁紧组件,储存柜中部设有中间隔板,储存柜上方设有两组放料孔,储存柜前端设有两组放置孔,两组放料孔和两组放置孔均对应在中间隔板的左右两侧,抽屉穿设过放置孔且对应在储存柜内,抽屉与储存柜滑动连接,抽屉后端对应在放料孔下方,盖板组件包括盖板滑台、盖板气缸和防护盖板,盖板滑台固定在储存柜上方且对应在放料孔的前后两侧,盖板气缸固定在储存柜上,防护盖板固定在盖板气缸的动力输出端且与盖板滑台滑动连接,防护盖板底部与储存柜上表面接触,锁紧组件安装在储存柜和抽屉上,用于将抽屉固定在储存柜上,储存柜、抽屉和防护盖板采用铅板制成。

11.对本发明的进一步描述:抽屉包括内框、前挡板、旋转把手和防护罩,内框上方后侧设有开口,内框对应在储存柜内且与储存柜滑动连接,前挡板固定在内框前侧,前挡板与放置孔边缘贴合,防护罩固定在前挡板内侧,旋转把手呈半圆形状,旋转把手的直边中部可旋转地安装在前挡板上,旋转把手对应在防护罩前侧中部。

12.对本发明的进一步描述:还包括感应组件,感应组件包括固定在储存柜后端的第一感应器、第二感应器和第三感应器,内框后端上侧设有第一通孔,内框后端下侧设有第二通孔,第一感应器和第二感应器分别对应于第一通孔和第二通孔,第三感应器对应在第一感应器和第二感应器之间。

13.对本发明的进一步描述:锁紧组件包括第一锁块、第二锁块、锁紧气缸和锁杆,第一锁块固定在储存柜的前侧,第二锁块固定在抽屉上且对应在第一锁块的下方,锁紧气缸固定在第一锁块上且动力输出端穿设在第一锁块内,锁杆固定在锁紧气缸的动力输出端,锁紧气缸驱动锁杆插设在第二锁块内。

14.对本发明的进一步描述:还包括校验夹具,校验夹具用于生产前安装在旋转运输机构上对第一检测机构和第二检测机构进行精度校验,校验夹具包括框体、高度调节组件、针规安装板、标尺、校验针规和夹持组件,框体内设有贯通上下端的腔体,高度调节组件固定在框体内,针规安装板固定在高度调节组件的动力输出端,高度调节组件驱动针规安装板升降,标尺竖直固定在框体内且对应在针规安装板一侧,针规安装板中部设有安装孔,校验针规固定在针规安装板上且对应在安装孔内,夹持组件固定在框体外侧。

15.对本发明的进一步描述:框体上下两端均安装有透明挡板,透明挡板采用玻璃材料,框体左右两侧均设有手持孔。

16.对本发明的进一步描述:高度调节组件包括竖直滑台、连接块、第一调节螺栓、升降板、滑块和弹簧,竖直滑台竖直固定在框体内壁,连接块固定在框体内壁且对应在竖直滑台旁侧,第一调节螺栓与连接块螺纹连接,第一调节螺栓上端对应在框体外侧,下端穿设过升降板,升降板与第一调节螺栓下端滑动连接,滑块固定在升降板上方且与竖直滑台滑动连接,弹簧套设在第一调节螺栓上且对应在连接块和升降板之间,高度调节组件设置两组且分别对应在框体内部前后两侧,针规安装板固定在两组升降板下方。

17.本发明的有益效果为:通过上料机构将前工序中的电池运输到旋转运输机构上,旋转运输机构将电池依次运输到后续工序中,第一检测机构和第二检测机构自动对电池的

四角进行检测,检测内部叠层情况,最后通过下料机构和ng出料机构对合格品下料以及不合格品的暂存,实现电池的自动化x光检测,提高生产效率。

附图说明

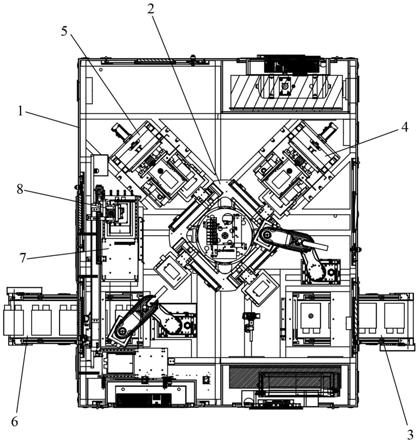

18.图1是本发明的整体结构图;

19.图2是本发明旋转运输机构的结构图;

20.图3是本发明吸附载台组件的结构图;

21.图4是本发明第一检测机构的结构图一;

22.图5是本发明第一检测机构的结构图二;

23.图6是本发明ng出料机构的结构图;

24.图7是本发明ng出料机构的局部剖视图;

25.图8是图7中a位置的局部放大图;

26.图9是本发明校验夹具的结构图;

27.附图标记说明:

28.1、机壳;2、旋转运输机构;21、底座;22、旋转驱动组件;23、旋转平台;24、吸附载台组件;241、驱动电机;242、连接板;243、电池托盘;25、安装支架;26、电气柜;3、上料机构;4、第一检测机构;41、底板;42、立架;43、y轴驱动组件;431、y轴滑台;432、y轴电机;433、第一螺杆;434、第一滑板;44、第一z轴驱动组件;441、第一z轴滑台;

29.442、第一z轴电机;443、第二螺杆;444、第二滑板;45、第二z轴驱动组件;451、第二z轴滑台;452、第二z轴电机;453、第三螺杆;454、第三滑板;455、调节支架;46、x光发射器;47、防护外壳;48、x光探测器;5、第二检测机构;6、下料机构;7、ng出料机构;71、储存柜;

30.711、放料孔;72、抽屉;721、内框;7211、第一通孔;7212、第二通孔;

31.722、前挡板;723、旋转把手;724、防护罩;73、盖板组件;731、盖板滑台;732、盖板气缸;733、防护盖板;74、锁紧组件;741、第一锁块;

32.742、第二锁块;743、锁紧气缸;744、锁杆;75、感应组件;751、第一感应器;752、第二感应器;753、第三感应器;8、ng搬运机械手;9、校验夹具;91、框体;911、手持孔;912、条形孔;92、高度调节组件;921、竖直滑台;922、连接块;923、第一调节螺栓;924、升降板;925、滑块;

33.926、弹簧;93、针规安装板;931、安装孔;94、标尺;95、校验针规;

34.96、夹持组件;961、夹板安装座;962、活动夹板;963、第二调节螺栓;97、锁紧螺丝。

具体实施方式

35.以下结合附图对本发明进行进一步说明:

36.如图1所示,一种x-ray厚电芯四角检测设备,包括机壳1以及固定安装在机壳1内的旋转运输机构2、上料机构3、第一检测机构4、第二检测机构5、下料机构6、ng出料机构7和ng搬运机械手8,上料机构3、第一检测机构4、第二检测机构5和下料机构6沿着旋转运输机构2的输送方向依次对应在旋转运输机构2的外周,第一检测机构4和第二检测机构5结构相同,第一检测机构4用于电池一侧两角的检测,第二检测机构5用于电池另一侧两角的检测,ng出料机构7固定设置在下料机构6的旁侧,ng出料机构7的出料端对应于机壳1,ng搬运机

械手8架设在下料机构6和ng出料机构7上,机壳1采用铅板制成。

37.在前工序生产线上的电池通过上料机构3运输到旋转运输机构2上,旋转运输机构2将电池依次运输至后续各个工序中,电池运输至第一检测机构4和第二检测机构5时,第一检测机构4和第二检测机构5分别对电池的四个角进行x光扫描检测,检测电池的内部叠层状况,并将结果传输给设备,电池运输到下料机构6时,若电池为合格品,则下料机构6将其进行下料,运输至后工序,若电池为不良品时,则ng搬运机械手8从下料机构6上抓取该电池并将其放置在ng出料机构7上暂存,铅板制成的机壳1能够防止设备内的辐射向外传播,保障周边操作人员的人体安全。

38.如图2至3所示,所述旋转运输机构2包括底座21、旋转驱动组件22、旋转平台23、吸附载台组件24、安装支架25和电气柜26,旋转驱动组件22固定在底座21上,旋转平台23固定在旋转驱动组件22的动力输出端且由旋转驱动组件22驱动旋转,吸附载台固定在旋转平台23的外周,吸附载台绕着旋转平台23外周均匀设置多组,安装支架25架设在旋转平台23的中部,电气柜26固定在安装支架25上且与旋转驱动组件22、吸附载台组件24电气连接;

39.吸附载台组件24包括驱动电机241、连接板242和电池托盘243,驱动电机241固定在旋转平台23外周,连接板242一端固定在驱动电机241的动力输出端,另一端对应在旋转平台23的外周,电池托盘243中部固定在连接板242的另一端,电池托盘243采用透明材料,电池托盘243中部安装有吸盘。

40.卷绕电池通过上料机构3放置在电池托盘243上,电池托盘243上的吸盘将锂电池底部吸附固定,防止电池在输送的过程中移位或掉落,旋转驱动组件22驱动旋转平台23平稳地旋转,将吸附载台组件24移动到第一检测机构4的下方,第一检测机构4对电池的其中一角进行检测,接着,驱动电机241驱动连接板242和电池托盘243运行,使电池另一角对应在第一检测机构4下方并进行检测,然后,旋转驱动组件22驱动电池托盘243到达第二检测机构5下方,以同样原理对电池剩余的两个角进行检测,从而完成电池的四角检测,电池托盘243采用透明材料,能够提高电池在第一检测机构4和第二检测机构5上的成像质量,使成像更加清晰,进而使检测更加精确。

41.旋转驱动组件22和吸附载台组件24均与电气柜26电气连接并由电气柜26控制运行,能够使设备上的气管和电线排布更加整洁,也更便于维修。

42.在本设计中,电池托盘243采用透明pc板,pc板具有透明度高,而且强度高、耐磨的优点。

43.在本设计中,吸附载台组件24在旋转平台23上设置四组,能够在多个工序之间进行电池的运输,提高生产效率和节约设备成本。

44.在本设计中,旋转驱动组件22采用直驱马达,直驱马达的旋转精度更高,有利于提高x光对电池的检测准确度。

45.如图4至5所示,所述第一检测机构4包括底板41、立架42、y轴驱动组件43、第一z轴驱动组件44、第二z轴驱动组件45、x光发射器46、防护外壳47和x光探测器48,y轴驱动组件43固定在底板41上,立架42固定在y轴驱动组件43的动力输出端,y轴驱动组件43驱动立架42前后运行,第一z轴驱动组件44和第二z轴驱动组件45固定在立架42上,x光发射器46固定在第一z轴驱动组件44的动力输出端,第一z轴驱动组件44驱动x光发射器46升降,防护外壳47套设在x光发射器46外周,x光探测器48固定在第二z轴驱动组件45的动力输出端且对应

在x光发射器46上方,第二z轴驱动组件45驱动x光探测器48升降。

46.在需要对电池进行x光检测时,电池运输到x光发射器46和x光探测器48之间,通过y轴驱动组件43,驱动x光发射器46和x光探测器48前后移动并对准待检测的电池,再通过第一z轴驱动组件44和第二z轴驱动组件45分别驱动x光发射器46和x光探测器48升降,使x光发射器46和x光探测器48距离待测电池合适的距离,位置调整完成后,x光发射器46和x光探测器48即可对电池进行检测,防护外壳47能够降低x光发射器46所造成的辐射。

47.所述y轴驱动组件43包括y轴滑台431、y轴电机432、第一螺杆433和第一滑板434,y轴滑台431水平固定在底板41上方的左右两侧,y轴电机432固定在底板41上方,第一螺杆433可转动地安装在底板41上且一端与y轴电机432的动力输出端连接,y轴电机432驱动第一螺杆433旋转,第一滑板434底部与第一螺杆433螺纹连接且与y轴滑台431滑动连接,立架42固定在第一滑板434上。

48.y轴电机432驱动第一螺杆433旋转,从而驱动第一滑板434沿着y轴滑台431前后运行,进而驱动x光发射器46和x光探测器48运行,对其在y轴方向上的位置进行调整。

49.所述第一z轴驱动组件44包括第一z轴滑台441、第一z轴电机442、第二螺杆443和第二滑板444,第一z轴滑台441竖直固定在立架42左右两侧,第一z轴电机442固定在立架42上,第二螺杆443可转动地安装在立架42下侧且一端与第一z轴电机442的动力输出端连接,第一z轴电机442驱动第二螺杆443旋转,第二滑板444后侧与第二螺杆443螺纹连接且与第一z轴滑台441滑动连接,x光发射器46固定在第二滑板444前侧。

50.第一z轴电机442驱动第二螺杆443旋转,从而驱动第二滑板444沿着第一z轴滑台441上下运行,进而驱动x光发射器46运行,对其在z轴方向上的位置进行调整。

51.所述第二z轴驱动组件45包括第二z轴滑台451、第二z轴电机452、第三螺杆453、第三滑板454和调节支架455,第二z轴滑台451竖直固定在立架42左右两侧,第二z轴电机452固定在立架42上,第三螺杆453可转动地安装在立架42上侧且一端与第二z轴电机452的动力输出端连接,第二z轴电机452驱动第三螺杆453旋转,第三滑板454后侧与第三螺杆453螺纹连接且与第二z轴滑台451滑动连接,调节支架455固定在第三滑板454的前侧,x光探测器48固定在调节支架455的下方且沿x轴方向位置可调。

52.第二z轴电机452驱动第三螺杆453旋转,从而驱动第三滑板454沿着第二z轴滑台451上下运行,进而驱动x光探测器48运行,对其在z轴方向上的位置进行调整,通过调整x光探测器48在调节支架455上的位置,可以对x光探测器48在x轴方向上的位置进行调整。

53.所述防护外壳47采用铅板制成,铅板的防辐射效果更好,更大程度降低辐射对人体的损害。

54.如图6至8所示,所述ng出料机构7包括储存柜71、抽屉72、盖板组件73和锁紧组件74,储存柜71中部设有中间隔板,储存柜71上方设有两组放料孔711,储存柜71前端设有两组放置孔,两组放料孔711和两组放置孔均对应在中间隔板的左右两侧,抽屉72穿设过放置孔且对应在储存柜71内,抽屉72与储存柜71滑动连接,抽屉72后端对应在放料孔711下方,盖板组件73包括盖板滑台731、盖板气缸732和防护盖板733,盖板滑台731固定在储存柜71上方且对应在放料孔711的前后两侧,盖板气缸732固定在储存柜71上,防护盖板733固定在盖板气缸732的动力输出端且与盖板滑台731滑动连接,防护盖板733底部与储存柜71上表面接触,锁紧组件74安装在储存柜71和抽屉72上,用于将抽屉72固定在储存柜71上,储存柜

71、抽屉72和防护盖板733采用铅板制成。

55.本设计的ng出料机构7,在生产时,处于生产线内,生产线由于有防护外壳47进行保护,辐射不会传播到生产线外部,抽屉72内部与外界同样处于隔绝状态,而且储存柜71、抽屉72和防护盖板733采用铅板制成,具有优良的防辐射性能,辐射也无法通过抽屉72向外传播,前工序能够将不合格的产品通过放料孔711放置在抽屉72内,此时,该组抽屉72对应在锁紧组件74将抽屉72和储存柜71固定,防止操作人员误操作而将抽屉72拉出,使辐射向外扩散而对人体造成伤害,在该组抽屉72中放满不良品后,盖板气缸732驱动防护盖板733在盖板滑台731上滑行并覆盖在该组抽屉72上方的放料孔711中,使辐射无法传播到抽屉72内,同时,该组抽屉72对应的锁紧组件74打开,使操作人员能够拉出抽屉72并进行清理,而另一组抽屉72上的放料孔711则不再被防护盖板733遮挡,锁紧组件74将另一组抽屉72固定,生产线则可以将后续的不良品继续放置在另一组抽屉72内,而无需停止生产线的运行。

56.所述抽屉72包括内框721、前挡板722、旋转把手723和防护罩724,内框721上方后侧设有开口,内框721对应在储存柜71内且与储存柜71滑动连接,前挡板722固定在内框721前侧,前挡板722与放置孔边缘贴合,防护罩724固定在前挡板722内侧,旋转把手723呈半圆形状,旋转把手723的直边中部可旋转地安装在前挡板722上,旋转把手723对应在防护罩724前侧中部。

57.抽屉72通过放置孔放置到储存柜71内,放置到位后,前挡板722和放置孔的边缘贴合,防止在生产线运行过程中,辐射通过抽屉72向外传播,旋转把手723为半圆形状,当圆弧边一侧旋转至外部,能够方便操作人员拉动抽屉72,当直边一侧旋转至外部,能够节约空间,而且防止过往人员将把手撞坏,防护罩724能够防止辐射从把手处传播到外部。

58.在本设计中,还包括感应组件75,感应组件75包括固定在储存柜71后端的第一感应器751、第二感应器752和第三感应器753,内框721后端上侧设有第一通孔7211,内框721后端下侧设有第二通孔7212,第一感应器751和第二感应器752分别对应于第一通孔7211和第二通孔7212,第三感应器753对应在第一感应器751和第二感应器752之间,第一供应器用于供应电池是否满料,满料则停止往抽屉72内放料,再清理完不良品并将抽屉72放回储存柜71内,第三供应器检侧抽屉72是否放置到位,同时,第二感应器752检查抽屉72上的不良品是否清理完全。

59.所述锁紧组件74包括第一锁块741、第二锁块742、锁紧气缸743和锁杆744,第一锁块741固定在储存柜71的前侧,第二锁块742固定在抽屉72上且对应在第一锁块741的下方,锁紧气缸743固定在第一锁块741上且动力输出端穿设在第一锁块741内,锁杆744固定在锁紧气缸743的动力输出端,锁紧气缸743驱动锁杆744插设在第二锁块742内,在防护盖板733将放料孔711遮挡后,锁紧气缸743驱动锁杆744缩回到抽屉72外侧,使抽屉72可以被拉出,在将不良品通过放料孔711放置在抽屉72内时,锁紧气缸743驱动锁杆744插入到抽屉72中,防止抽屉72被拉出,以免辐射对人体造成伤害。

60.如图9所示,本设计还包括校验夹具9,所述校验夹具9用于生产前安装在所述旋转运输机构2上对所述第一检测机构4和第二检测机构5进行精度校验,所述校验夹具9包括框体91、高度调节组件92、针规安装板93、标尺94、校验针规95和夹持组件96,框体91内设有贯通上下端的腔体,高度调节组件92固定在框体91内,针规安装板93固定在高度调节组件92的动力输出端,高度调节组件92驱动针规安装板93升降,标尺94竖直固定在框体91内且对

应在针规安装板93一侧,针规安装板93中部设有安装孔931,校验针规95固定在针规安装板93上且对应在安装孔931内,夹持组件96固定在框体91外侧。

61.电池在进行x光检测时,通过电池托盘243将电池运输到x光发射器46和x光探测器48之间,进行x光检测之前,先对第一检测机构4进行校验,校验时,通过夹持组件96将针规夹具固定在电池托盘243上,使框体91对应在x光发射器46和x光探测器48之间,根据待测电池的厚度,通过高度调节组件92调节针规安装板93的高度,从而调整校验针规95到达合适的高度,以便模拟电池的实际位置,第一检测机构4对校验针规95进行扫描,测出校验针规95的尺寸,将第一检测机构4的结果和校验针规95的实际尺寸进行对比,从而对第一检测机构4进行校验,标尺94能够为操作人员提供参考数值,以便更准确地调整校验针规95的高度。第二检测机构5的校验方法与第一检测机构4的校验方法相同。

62.所述框体91上下两端均安装有透明挡板,透明挡板采用玻璃材料,校验针规95属于精密量具,透明挡板能够保护校验针规95,避免校验针规95损坏而导致测量误差增加,挡板采用玻璃,其透光度高,减少对x光检测的影响。

63.所述框体91左右两侧均设有手持孔911,方便操作人员对校验夹具9进行搬运。

64.所述高度调节组件92包括竖直滑台921、连接块922、第一调节螺栓923、升降板924、滑块925和弹簧926,竖直滑台921竖直固定在框体91内壁,连接块922固定在框体91内壁且对应在竖直滑台921旁侧,第一调节螺栓923与连接块922螺纹连接,第一调节螺栓923上端对应在框体91外侧,下端穿设过升降板924,升降板924与第一调节螺栓923下端滑动连接,滑块925固定在升降板924上方且与竖直滑台921滑动连接,弹簧926套设在第一调节螺栓923上且对应在连接块922和升降板924之间,高度调节组件92设置两组且分别对应在框体91内部前后两侧,针规安装板93固定在两组升降板924下方。

65.在需要对校验针规95的高度进行调整时,使用螺丝刀旋转第一调节螺栓923,从而使升降板924上下运行,进而驱动针规安装板93和校验针规95上下运行,运行时,滑块925沿着竖直滑台921滑动,使校验针规95运行时更顺畅,弹簧926一直处于压缩状态,能够将升降板924向下压紧,防止升降板924相对于第一调节螺栓923翘起,高度调节组件92设置两组分别对针规安装板93的两端进行调整,确保针规安装板93处于水平。

66.在本设计中,还包括锁紧螺丝97,框体91上设有条形孔912,所述条形孔912竖直设置,锁紧螺丝97一端穿设过条形孔912且与升降板924螺纹连接,在调节升降板924高度时,锁紧螺丝97在条形孔912内上下运行,在调整好升降板924的高度之后,拧紧锁紧螺丝97,锁紧螺丝97顶触框体91外侧,使升降板924的位置固定牢固,避免升降板924由于震动而移位。

67.所述校验针规95在针规安装板93上并排设置五组,五组校验针规95直径分别为0.1mm、0.2mm、0.5mm、1mm和2mm,设置不同直径的校验针规95,能够更全面地对第一检测机构4和第二检测机构5所检测出的数据做对比,提高校验精度。

68.所述夹持组件96包括夹板安装座961、活动夹板962和第二调节螺栓963,夹板安装座961一端固定在框体91上,另一端设有u型槽且对应在框体91外侧,活动夹板962对应在u型内且一端与u型槽内壁滑动连接,第二调节螺栓963与夹板安装座961螺纹连接,第二调节螺栓963一端对应在u型槽内,在将框体91固定在电池托盘243上时,将u型槽插入电池托盘243边缘,旋转u型槽一侧的第二调节螺栓963,使活动夹板962向u型槽另一侧靠近并将电池托盘243夹紧,从而将框体91固定在电池托盘243上。

69.所述夹持组件96设置两组,分别固定在框体91的相邻两组侧面上,以便框体91以不同方向固定在电池托盘243上,从而使框体91固定时,校验针规95能够以横向或者纵向排布。

70.本发明的工作原理:

71.在前工序生产线上的电池通过上料机构3运输到旋转运输机构2上,旋转运输机构2将电池依次运输至后续各个工序中,电池运输至第一检测机构4和第二检测机构5时,第一检测机构4和第二检测机构5分别对电池的四个角进行x光扫描检测,检测电池的内部叠层状况,并将结果传输给设备,电池运输到下料机构6时,若电池为合格品,则下料机构6将其进行下料,运输至后工序,若电池为不良品时,则ng搬运机械手8从下料机构6上抓取该电池并将其放置在ng出料机构7上暂存。

72.以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1