一种钢棒表面缺陷自动化检测装置的制作方法

1.本实用新型涉及钢棒检测装置技术领域,具体涉及的是一种钢棒表面缺陷自动化检测装置。

背景技术:

2.钢棒加工时表面需要经过抛光、踏光磨拉或切削等精加工处理,之后需要对钢棒的表面进行探伤,检测钢棒的表面是否存在缺陷,最后再通过人工将优良品与次品进行分类挑选。现有的钢棒检测分选工艺需要通过大量人工操作,人工成本过高,检测起来费时费力,且自动化程度低,检测及分选效率低。

3.有鉴于此,本技术人针对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的主要目的在于提供一种钢棒表面缺陷自动化检测装置,能够对钢棒进行自动化输送以及检测分选,有效降低人工成本,提高检测分选效率。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种钢棒表面缺陷自动化检测装置,包括输送底架,其中,所述输送底架上设有若干组驱动钢棒转动的转动辊组,所述输送底架沿钢棒的输送方向还依次设有的进料机构,磁力检测机构,滚轮输送机构以及出料分选机构;所述进料机构将钢棒移动至输送底架上并送入磁力检测机构,所述滚轮输送机构将磁力检测机构检测后的钢棒输送至出料分选机构,所述出料分选机构包括设在输送底架两侧的分选装置,所述分选装置包括收集架,转动杆,转动杆驱动装置以及转动板,所述转动杆与收集架转动连接,所述转动杆驱动装置设在收集架上并驱动转动杆转动,所述转动板连接在转动杆上,转动板的下端设有垂直设置的卡板,所述卡板与转动板之间形成卡槽。

7.进一步的,所述进料机构包括上料机构以及直线输送机构,所述上料机构包括上料机架,上料气缸以及上料顶板,所述上料机架沿朝向输送底架的方向依次设有第一倾斜部,竖直抵顶部以及第二倾斜部,所述第二倾斜部远离输送底架的一端设有让位槽,所述上料气缸设在竖直抵顶部的下方,上料顶板与上料气缸的活塞杆连接。

8.进一步的,所述上料顶板的上表面由第一倾斜部朝向第二倾斜部方向逐渐向下倾斜。

9.进一步的,所述直线输送机构包括输送机架,第一电机,主动轮,传动轮,传动皮带,输送安装架以及输送推杆,输送机架设在输送底架的侧边,主动轮与传动轮分别转动连接在输送机架的前后两端,所述传动皮带绕设在主动轮和传动轮上,所述第一电机设在输送机架上并驱动主动轮转动,所述输送安装架与输送底架滑动连接,输送安装架的后端固定在传动皮带上,所述输送推杆水平安装在输送安装架上。

10.进一步的,所述输送安装架上还设有第一升降气缸,所述第一升降气缸的活塞杆上设有升降板块,所述输送推杆连接在升降板块上。

11.进一步的,所述转动辊组包括两个平行设置的转动辊,所述输送底架的下端设有第二电机以及传动轴,所述第二电机与传动轴之间通过链轮链条传动,各所述转动辊与传动轴之间通过链轮链条传动。

12.进一步的,所述滚轮输送机构包括第三电机以及若干个下滚轮,所述下滚轮与输送底架转动连接,所述第三电机通过链轮链条驱动各下滚轮转动。

13.进一步的,所述滚轮输送机构还包括上滚轮,第二升降气缸,滚轮安装架以及安装板,所述滚轮安装架设在输送底架上,所述第二升降气缸安装在滚轮安装架上,安装板的上端与第二升降气缸的活塞杆连接,所述上滚轮转动连接在安装板的下端。

14.进一步的,所述磁力检测机构包括前后设置的充磁装置以及退磁装置。

15.进一步的,所述转动杆驱动装置为气缸。

16.与现有技术相比,有益效果在于,本新型能够对钢棒进行自动化上料,输送检测以及分选收集,结构简单,功能丰富多样。工作时无需进行过多人工操作,能够有效降低人工成本,同时大大提高钢棒的检测分选效率。

附图说明

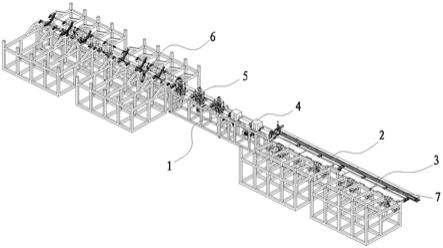

17.图1为本实用新型的外形结构立体图。

18.图2为出料分选机构的外形结构立体图。

19.图3为上料机构的外形结构立体图。

20.图4为直线输送机构的外形结构立体图。

21.图5为图4中a区域的局部放大图。

22.图6为磁力检测机构的外形结构立体图。

23.图7为滚轮输送机构的外形结构立体图。

24.图中:

25.输送底架

‑

1;转动辊组

‑

2;转动辊

‑

21;第二电机

‑

22;传动轴

‑

23;

26.进料机构

‑

3;上料机架

‑

31;第一倾斜部

‑

311;竖直抵顶部

‑

312;

27.第二倾斜部

‑

313;让位槽

‑

314;上料气缸

‑

32;上料顶板

‑

33;

28.输送机架

‑

34;第一电机

‑

35;传动皮带

‑

36;输送安装架

‑

37;

29.第一升降气缸

‑

371;升降板块

‑

372;输送推杆

‑

38;

30.磁力检测机构

‑

4;充磁装置

‑

41;退磁装置

‑

42;滚轮输送机构

‑

5;

31.第三电机

‑

51;下滚轮

‑

52;上滚轮

‑

53;第二升降气缸

‑

54;

32.滚轮安装架

‑

55;安装板

‑

56;出料分选机构

‑

6;收集架

‑

61;

33.转动杆

‑

62;转动杆驱动装置

‑

63;转动板

‑

64;卡板

‑

65;钢棒

‑

7。

具体实施方式

34.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

35.如图1

‑

7所示,一种钢棒表面缺陷自动化检测装置,包括输送底架1,输送底架1上设有若干组驱动钢棒7转动的转动辊组2,转动辊组2沿钢棒7的送料方向设置。输送底架1沿钢棒7的输送方向还依次设有的进料机构3,磁力检测机构4,滚轮输送机构5以及出料分选

机构6;进料机构3设在输送底架1进料端的两侧,进料机构3将钢棒7移动至输送底架1上并送入磁力检测机构4,滚轮输送机构5将磁力检测机构4检测后的钢棒7输送至出料分选机构6,出料分选机构6包括设在输送底架1两侧的分选装置,分选装置包括收集架61,转动杆62,转动杆驱动装置63以及转动板64,转动杆62与收集架61转动连接,转动杆62的轴线方向与钢棒7的输送方向平行。转动杆驱动装置63设在收集架61上并驱动转动杆62旋转,转动板64沿转动杆62的轴线方向均匀连接在转动杆62上,转动板64的下端设有垂直设置的卡板65,卡板65与转动板64之间形成卡槽,分选时,转动杆驱动装置63驱动转动杆62转动,从而带动转动杆62上的转动板64上下偏摆,钢棒7在转动板64向上偏摆时卡入卡槽内并随转动板64一同向上移动,转动板64偏摆移动角度后朝向收集架61倾斜,使卡槽内的钢棒7沿着转动板64向下滑落至收集架61上。收集架61上设有导向斜杆,导向斜杆朝远离输送底架1的方向逐渐向下倾斜,使得钢棒7在落到收集架61上后,能够沿着导向斜杆向下滑动堆积收集在一起。在本实施例中,磁力检测机构4具体可选用现有市面上可购买到的磁力探伤设备,其原理是通过钢棒7被磁化后,在其表面和近表面的缺陷处磁力线发生变形,逸出钢棒7表面形成漏磁场,用此方法将漏磁场检测出来,进而确定缺陷的位置,从而检测钢棒7的表面是否存在缺陷。

36.采用上述结构后,工作时,进料机构3将钢棒7移动至输送底架1的转动辊组2上并将钢棒7向前平移输送至磁力检测机构4,输送过程中,转动辊组2驱动钢棒7绕轴线转动,方便磁力检测机构4对钢棒7的外圆周面进行360度检测。磁力检测机构4先对钢棒7充磁,检测钢棒7的表面是否存在缺陷,之后再对钢棒7进行退磁,以消除钢棒7的磁性。磁力检测机构4将检测的结果信息传递至出料分选机构6,滚轮输送机构5将检测好的钢棒7输送至出料分选机构6处的转动辊组2上,之后分选出料分选机构6再根据检测信息对钢棒7进行分选。

37.优选的,进料机构3包括上料机构以及直线输送机构,上料机构包括上料机架31,上料气缸32以及上料顶板33。上料机架31呈架体结构,上料机架31沿朝向输送底架1的方向依次设有第一倾斜部311,竖直抵顶部312以及第二倾斜部313,第一倾斜部311和第二倾斜部313朝向输送底架1的方向逐渐向下倾斜,第二倾斜部313设置高度高于第一倾斜部311,竖直抵顶部312连接第一倾斜部311与第二倾斜部313。第二倾斜部313远离输送底架1的一端设有让位槽314,上料气缸32设在竖直抵顶部312的下方,上料顶板33设置在让位槽314的下方,上料顶板33的一侧超出竖直抵顶部312的侧边一根钢棒7直径的宽度,以便上料顶板33每次只顶起一根钢棒7。上料顶板33与上料气缸32的活塞杆连接,上料气缸32驱动上料顶板33在让位槽314内进行升降运动。采用上述结构后,只需将钢棒7依次排序放置在上料机架31的第一倾斜部311上,钢棒7朝竖直抵顶部312滚动并抵顶在竖直抵顶部312的侧边,上料时,上料气缸32驱动上料顶板33向上移动将位于竖直抵顶部312侧边的钢棒7顶起,直至将钢棒7顶至第二倾斜部313上,之后钢棒7滚动到第二倾斜部313上,并沿第二倾斜部313滚动至转动辊组2上,从而实现自动化上料,有效提高了上料效率,降低人工成本。

38.优选的,上料顶板33的上表面由第一倾斜部311朝向第二倾斜部313方向逐渐向下倾斜。采用上述结构后,上料顶板33在抵顶钢棒7时,钢棒7会沿上料顶板33的上表面朝向竖直抵顶部312滚动并抵顶,便于在上料过程中固定钢棒7,避免钢棒7在上升过程中随意滚动,当钢棒7移动至第二倾斜部313时,钢棒7能够顺势滚动到第二倾斜部313上,实现自动化上料,并使得钢棒7上料时更加平稳。

39.优选的,直线输送机构包括输送机架34,第一电机35,主动轮,传动轮,传动皮带36,输送安装架37以及输送推杆38,输送机架34设在输送底架1的侧边并沿钢棒7的送料方向延伸,主动轮与传动轮分别转动连接在输送机架34的前后两端,传动皮带36绕设在主动轮和传动轮上,第一电机35设在输送机架34上并驱动主动轮转动,输送安装架37与输送底架1滑动连接,输送安装架37的后端固定在传动皮带36上,具体的,输送安装架37的后侧面设有夹板,夹板通过螺钉锁固夹紧传动皮带36。输送推杆38水平安装在输送安装架37上,输送推杆38的轴线方向与钢棒7的送料方向平行。采用上述结构后,第一电机35驱动主动轮正转或者反转,驱动传动皮带36正向或者反向运动,从而带动输送安装架37向前或者向后平移,输送钢棒7时,输送推杆38位于输送底架1的最前端,当钢棒7落入转动辊组2后,输送安装架37带动输送推杆38向后移动,输送推杆38抵顶钢棒7的前端面,使钢棒7向前平稳移动,从而实现钢棒7自动化送料,大大降低了人工成本,提高钢棒7的输送效率。

40.更优选的,输送安装架37上还设有第一升降气缸371,第一升降气缸371的活塞杆上设有升降板块372,输送推杆38连接在升降板块372上。采用上述结构后,第一升降气缸371可驱动升降板块372进行升降运动,从而带动输送推杆38进行上下移动,使输送推杆38能够更加精准的对准钢棒7的侧端面,使钢棒7受到的抵顶力更加平衡,钢棒7输送更加平稳。

41.优选的,转动辊组2包括两个平行设置的转动辊21,输送底架1的下端设有第二电机22以及传动轴23,第二电机22与传动轴23之间通过链轮链条传动,各转动辊21与传动轴23之间通过链轮链条传动。采用上述结构后,第二电机22驱动传动轴23转动,传动轴23转动的过程中带动各转动辊21同时同向转动,使得转动辊21能够驱动钢板转动,通过链轮链条传动的方式,能够使转动辊21转动更加平稳。

42.优选的,滚轮输送机构5包括第三电机51以及若干个下滚轮52,下滚轮52与输送底架1转动连接,第三电机51设在输送底架1的下端,下滚轮52的侧边以及第三电机51的电机轴端上设有传动链轮,传动链轮上绕设有传动链条。采用上述结构后,检测后的钢棒7通过输送推杆38推动至下滚轮52上,第三电机51通过传动链轮和传动链条进行传动,驱动各下滚轮52同时且同向转动,下滚轮52转动时将钢棒7输送至出料分选机构6上,从而实现对钢棒7的自动化转移输送,进一步提升钢棒7的检测效率。

43.优选的,滚轮输送机构5还包括若干个上滚轮53,第二升降气缸54,滚轮安装架55以及安装板56,滚轮安装架55设在输送底架1上,第二升降气缸54安装在滚轮安装架55上,安装板56的上端与第二升降气缸54的活塞杆连接,上滚轮53转动连接在安装板56的下端。采用上述结构后,当钢棒7输送向出料分选机构6时,各个第二升降气缸54依次驱动安装板56带动上滚轮53下降,使下滚轮52能够压紧钢棒7,钢棒7能与下滚轮52贴合更加紧密,从而提高下滚轮52的输送力,同时还能够压紧钢棒7,避免钢棒7窜动,使钢棒7输送更加平稳。

44.优选的,磁力检测机构4包括前后设置的充磁装置41以及退磁装置42。充磁装置41磁化钢棒7后,在钢棒7的表面和近表面的缺陷处磁力线发生变形,逸出钢棒7表面形成漏磁场,用此方法将漏磁场检测出来,进而确定缺陷的位置,从而检测钢棒7的表面是否存在缺陷。之后退磁装置42对钢棒7进行退磁,以消除钢棒7的磁性。从而实现对钢棒7的自动化检测,有效提高了钢棒7的检测效率。

45.优选的,在本实施例中,转动杆驱动装置63为气缸,气缸设置在输送底架1上,气缸

的活塞杆与转动杆62转动连接,通过气缸的活塞杆伸缩,从而带动转动杆62进行正向或者反向偏转。

46.与现有技术相比,本实用新型能够对钢棒7进行自动化上料,输送检测以及分选收集,结构简单,功能丰富多样。工作时无需进行过多人工操作,能够有效降低人工成本,同时大大提高钢棒7的检测分选效率。

47.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1