轴类零件测量机的制作方法

1.本实用新型涉及一种测量装置,尤其涉及的是轴类零件测量机。

背景技术:

2.轴类零件主要用于支承传动零部件,传递扭矩和承受载荷。由于轴类零件被使用的广泛性和普遍性,在外径测量时对它们的尺寸精度有着极高要求,轴类零件的外径质量会直接影响到产品的安全系数和使用寿命。

3.目前,轴类零件外径的检测通常采用人工检测的方式,人工测量主要是通过千分尺、游标卡尺等量具来检测轴类零件的外径尺寸,但这种检测方式的精度较差、误差较大,检测的数据易受不同操作人员和不同测量工具的影响,每一次测量的精准程度都不尽相同;检测效率比较低,且因为工作量太大,增加了工作人员的劳动强度。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供了一种轴类零件测量机,可实现轴类零件外径的高效和高精度测量。

5.本实用新型是通过以下技术方案实现的:

6.轴类零件测量机,包括机架,所述机架上设置有测量组件、工件支撑组件、分料组件,

7.所述测量组件包括安装在机架上的底板,所述底板上滑动设置有左右两个滑动架,每个滑动架能沿着左右方向滑动,每个滑动架内转动设置有顶尖,两个顶尖分别从两个滑动架内侧伸出且呈左右相对设置,其中一个顶尖末端与第一旋转气缸的输出轴连接,通过两个顶尖顶住工件的两端,两个顶尖之间的区域形成工件放置区域,工件放置区域的前后两侧设置有用于测量工件外径的检测器,所述底板上在对应工件放置区域的部位开有通槽;

8.所述工件支撑组件包括能升降的支撑板、以及设置在支撑板上的左右两个支撑架,通过两个支撑架顶部的支撑槽支撑工件,支撑板能在通槽中上下移动;

9.所述分料组件包括分料板,所述分料板位于底板下方,并通过翻转驱动机构驱动分料板前后翻转,分料板中部开有供支撑板竖向升降的穿孔,分料板上设有左右两个下料挡板,两个下料挡板能沿左右方向调整,两个下料挡板之间形成供工件下料的下料通道。

10.进一步的,所述底板通过四个支撑螺柱安装在机架上,底板上开有四个安装孔,四个支撑螺柱底部固定在连接板上,四个支撑螺柱顶部分别向上穿过底部上的四个安装孔,并通过安装孔上下两侧的螺母实现底板的定位锁紧。

11.进一步的,所述工件支撑组件还包括举升气缸,举升气缸安装在机架上,举升气缸的活塞杆竖直向上延伸且与支撑板底部固定连接,通过举升气缸驱动支撑板升降。

12.进一步的,所述工件支撑组件中,支撑板上固定有两个固定架,两个支撑架分别活动安装在两个固定架上,支撑架上开有竖向的腰形槽,通过螺钉穿过腰形槽并旋紧在对应

的固定架上,实现支撑架与固定架的锁紧安装。

13.进一步的,所述测量组件中,底板上设有前后两条滑轨,每条滑轨沿左右方向延伸,两个滑动架均滑动设置在两条滑轨上,通过两个气缸分别驱动两个滑动架左右滑动。

14.进一步的,所述测量组件中,检测器包括左右排列的两组数字接触式传感器,每组数字接触式传感器包括前后相对设置的两个数字接触式传感器,两个数字接触式传感器分列在工件放置区域的前后两侧,每个数字接触式传感器安装在传感器底座上,传感器底座滑动安装在对应侧的滑轨上,并通过传感器锁紧机构实现传感器底座左右位置的锁紧。

15.进一步的,所述翻转驱动机构包括位于分料板左右两侧的两个连接块,两个连接块固定在底板底部,分料板左右两侧分别固定有翻转块,两个翻转块外侧固定有转轴,两个转轴分别转动安装在两个连接块上,其中一个连接块上安装有第二旋转气缸,第二旋转气缸的输出轴与转轴固定连接,通过第二旋转气缸带动翻转块转动,从而带动分料板翻转。

16.进一步的,所述分料组件中,分料板上开有前后两条调节槽,每个调节槽沿左右方向延伸,通过前后两个螺栓依次穿过下料挡板和两个调节槽并旋紧螺母,实现下料挡板在分料板上的锁紧安装。

17.本实用新型相比现有技术具有以下优点:

18.1、本实用新型提供的一种轴类零件测量机,其通过工件支撑组件实现对轴类工件的稳定支撑,通过测量组件实现对轴类工件外径的自动测量,且可通过与第一旋转气缸配合顶尖带动工件旋转一定角度再进行测量,进一步提高了工件外径测量的精度,且在测量组件下方设置分料组件,通过调节分料板前后翻转,即可将合格品和不合格品自动分离出来,整个检测过程高效、快速。

19.2、本实用新型提供的一种轴类零件测量机,其测量组件中,两个滑动架可左右滑动,从而可调节两个顶尖之间的间距,进而能适应不同长度工件的夹持。

20.3、本实用新型提供的一种轴类零件测量机,其工件支撑组件中,支撑板能升降,从而能带动两个支撑架升降,一方面可适应不同外径工件的支撑,另一方便可将检测完成的工件自动送入到下方的分料板上,便于实现后续的分料。

21.4、本实用新型提供的一种轴类零件测量机,底板通过四个支撑螺柱安装在机架上,在与外圆磨床配合使用时,能调整底板的高度位置,从而使得测量组件的高度位置与外圆磨床上的机械手高度位置相吻合,实现了通过机械手向轴类零件测量机自动上料的功能。

22.5、本实用新型提供的一种轴类零件测量机,能调节分料板上两个下料挡板的左右位置,从而适应不同长度的轴类工件的分料。

附图说明

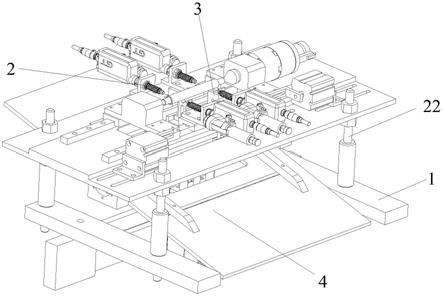

23.图1是本实用新型的立体图。

24.图2是本实用新型的测量组件的立体图。

25.图3是本实用新型的工件支撑组件的立体图。

26.图4是本实用新型的分料组件的立体图。

27.图5是本实用新型安装在外圆磨床的下料台上的立体图。

28.图中标号:1机架;2测量组件;21底板;22支撑螺柱;23滑动架;24滑轨;25气缸;26

顶尖;27第一旋转气缸;28通槽;29数字接触式传感器;210传感器底座;211锁紧螺栓;212锁紧槽;3工件支撑组件;31举升气缸;32支撑板;33支撑架;34固定架;35腰形槽;36举升板;4分料组件;41分料板;42穿孔;43下料挡板;44调节槽;45连接块;46翻转块;47转轴;48第二旋转气缸;5下料台;6下料输送带;7上料台;8上料机械手;9下料机械手。

具体实施方式

29.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

30.参见图1至图5,本实施例提供了一种轴类零件测量机,包括机架1,机架1上设置有测量组件2、工件支撑组件3、分料组件4。

31.测量组件2包括安装在机架1上的底板21,底板21通过四个支撑螺柱22安装在机架1上,底板21上开有四个安装孔,四个支撑螺柱22底部固定在连接板上,四个支撑螺柱22顶部分别向上穿过底部上的四个安装孔,并通过安装孔上下两侧的螺母实现底板21的定位锁紧。底板21上滑动设置有左右两个滑动架23,每个滑动架23能沿着左右方向滑动,底板21上设有前后两条滑轨24,每条滑轨24沿左右方向延伸,两个滑动架23均滑动设置在两条滑轨24上,通过两个气缸25分别驱动两个滑动架23左右滑动。每个滑动架23内通过轴承转动设置有顶尖26,两个顶尖26分别从两个滑动架23内侧伸出且呈左右相对设置,其中一个顶尖26末端与第一旋转气缸27的输出轴连接,通过两个顶尖26顶住工件的两端,两个顶尖26之间的区域形成工件放置区域,工件放置区域的前后两侧设置有用于测量工件外径的检测器,底板21上在对应工件放置区域的部位开有通槽28。

32.其中,检测器包括左右排列的两组数字接触式传感器,每组数字接触式传感器包括前后相对设置的两个数字接触式传感器29,两个数字接触式传感器29分列在工件放置区域的前后两侧,每个数字接触式传感器29安装在传感器底座210上,传感器底座210滑动安装在对应侧的滑轨24上,并通过传感器锁紧机构实现传感器底座210左右位置的锁紧。此种结构设计,能调整数字接触式传感器29的左右位置,从而可适应对工件不同轴向位置的外径测量。

33.其中,传感器锁紧机构包括锁紧螺栓211,底板21上开有沿左右方向延伸的锁紧槽212,当确定了传感器底座210的左右位置后,通过锁紧螺栓211穿过传感器底座210后插入锁紧槽212并旋上螺母,即可实现传感器底座210在底板21上的锁紧。

34.工件支撑组件3包括举升气缸31、能升降的支撑板32、以及设置在支撑板32上的左右两个支撑架33,举升气缸31通过举升板36安装在机架1上,举升气缸31的活塞杆竖直向上延伸且与支撑板32底部固定连接,通过举升气缸31驱动支撑板32升降。支撑板32上固定有两个固定架34,两个支撑架33分别活动安装在两个固定架34上,支撑架33上开有竖向的腰形槽35,通过螺钉穿过腰形槽35并旋紧在对应的固定架34上,实现支撑架33与固定架34的锁紧安装。通过调整螺钉在腰形槽35中的位置,可对支撑架33的竖向位置进行微调。通过两个支撑架33顶部的v形支撑槽支撑工件,支撑板32能在通槽28中上下移动。

35.分料组件4包括分料板41,分料板41位于底板21下方,并通过翻转驱动机构驱动分料板41前后翻转,分料板41中部开有供支撑板32竖向升降的穿孔42,分料板41上设有左右

两个下料挡板43,两个下料挡板43能沿左右方向调整,两个下料挡板43之间形成供工件下料的下料通道。分料板41上开有前后两条调节槽44,每个调节槽44沿左右方向延伸,通过前后两个螺栓依次穿过下料挡板43和两个调节槽44并旋紧螺母,实现下料挡板43在分料板41上的锁紧安装。通过调节两个下料挡板43的左右位置,从而可对两个下料挡板43之间的下料通道宽度进行调整,以适应不同轴向长度的工件的下料。

36.其中,翻转驱动机构包括位于分料板41左右两侧的两个连接块45,两个连接块45固定在底板21底部,分料板41左右两侧分别固定有翻转块46,两个翻转块46外侧固定有转轴47,两个转轴47分别转动安装在两个连接块45上,其中一个连接块45上安装有第二旋转气缸48,第二旋转气缸48的输出轴与转轴47固定连接,通过第二旋转气缸48带动翻转块46转动,从而带动分料板41翻转。根据检测器检测的外径值是否合格作为第二旋转气缸48如何动作的标准。

37.使用时,可将该轴类零件测量机与外圆磨床配合使用,将该轴类零件测量机的机架1安装在外圆磨床的下料台5上,下料台5上设有一个下料输送带6,使分料板41的一端位于下料输送带6的进口端上方。

38.外圆磨床工作时,通过外圆磨床的上料台7输送工件,再通过外圆磨床的上料机械手8将上料台7输送过来的工件送至外圆磨床上进行磨削,磨削完成后,通过下料机械手9将磨削完成后的工件送至本轴类零件测量机的工件支撑组件3处,通过两个支撑架33顶部的v形支撑槽支撑工件,通过两个气缸25分别驱动两个滑动架23相互靠近,使得两个滑动架23上的两个顶尖26分别顶住工件的两端,实现对工件的支撑夹持。之后两组数字接触式传感器的检测头伸出,对工件两个位置的外径进行第一次测量,第一次测量完成后,两组数字接触式传感器的检测头缩回,再由第一旋转气缸27动作驱动顶尖26翻转90度,两个顶尖26带动工件沿周向翻转90度,之后再由两组数字接触式传感器对工件外径进行第二次测量。两次测量完成后,由举升气缸31带动工件下降,将工件带到分料板41上的下料通道中,若是合格的工件,则下料板向下料输送带6方向倾斜,合格的工件顺着倾斜的下料通道进入到下料台5的下料输送带6上;若是不合格的工件,由第二旋转气缸48驱动分料板41翻转,使得下料板反向倾斜,不合格的工件顺着倾斜的下料通道落入到下方的不合格品收集箱中。

39.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1