一种再生胶生产废气处理装置的制作方法

1.本实用新型涉及橡胶再生设备技术领域,具体涉及一种再生胶生产废气处理装置。

背景技术:

2.再生胶是橡胶制造业的主要原料之一,属于回收再利用的循环资源,来源广泛、价格低廉,因此自再生胶工业发展起来之后一直备受追捧,再生胶可以代替生胶,其具有降低原料成本,可塑性好、易于加工的特点。再生胶生产过程中排放的废气含有h2s、苯、甲苯、二甲苯、非甲烷总烃等挥发性有机污染物,以及水蒸气,少量胶粉颗粒等,废气直接排放会影响周围环境,并且具有恶臭味。

3.现有技术中针对有机废气的处理技术主要包括吸附、吸收、冷凝、膜分离、燃烧、脉冲电晕、低温等离子、光催化氧化、臭氧氧化、生物处理等。随着有机废气净化标准的愈发严格,单一的技术已较难达到预期的要求,为降低处理成本,提高处理效率,同时解决废气处理过程中突发的安全问题,更多组合工艺需要应用到实际当中。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中废气处理局限性大的缺陷,从而提供一种再生胶生产废气处理装置。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种再生胶生产废气处理装置,包括:

7.预处理装置,所述预处理装置包括静电除油装置和碱洗装置,所述静电除油装置与碱洗装置间设有将其连通的传送管道,所述碱洗装置通过第一传递管道与过滤吸附装置连通;

8.过滤吸附装置,所述过滤吸附装置包括相互连通的干式过滤装置和吸附浓缩转轮,所述干式过滤装置包括有多级过滤精度依次增大的过滤模块,所述过滤吸附装置还包括与吸附浓缩转轮并列设置的活性炭吸附箱;

9.焚烧装置,所述焚烧装置与过滤吸附装置间通过第二传递管道连通,所述焚烧装置为蓄热式焚烧炉,所述焚烧装置包括第一通风室、第二通风室、第三通风室、第一蓄热室、第二蓄热室、第三蓄热室和氧化室,所述第一通风室、第二通风室和第三通风室水平并列设置,所述第一蓄热室、第二蓄热室和第三蓄热室水平并列设置在氧化室下方,所述第一蓄热室、第二蓄热室、第三蓄热室内均设有陶瓷介质层,所述第一通风室与第一蓄热室间连接有将其连通的第一进气管和第一出气管,所述第二通风室与第二蓄热室间连接有将其连通的第二进气管和第二出气管,所述第三通风室与第三蓄热室间连接有将其连通的第三进气管和第三出气管,所述第一进气管上设置有第一进气阀、第一出气管上设置有第一出气阀、第二进气管上设置有第二进气阀、第二出气管上设有第二出气阀、第三进气管上设置有第三进气阀和第三出气管上设置第三出气阀;

10.后处理装置,所述后处理装置与焚烧装置间通过第三传递管道连通,所述后处理装置包括相互连通的冷却塔和碱洗塔,所述碱洗塔连接排放装置,所述排放装置上设有浓度检测装置。

11.通过采用上述技术方案,废气先进入静电除油装置去除油烟分子,通过高频高压脉冲有效氧化分解废气中的有机污染物,除油净化后的废气再进入碱洗装置,净化处理废气中的水溶性物质和酸性物质;碱洗过后的废气再进入过滤吸附装置去除粉尘和漆雾,并且通过吸附浓缩转轮低浓度大风量的有机废气浓缩成高浓度小风量,小风量高浓度废气的燃烧回收能够降低设备投资费用和运行成本,实现经济有效的有机废气处理;设置在吸附浓缩转轮一侧的活性炭吸附箱用作应急系统,在吸附浓缩转轮检修时能够应急吸附;浓缩后的废气进入焚烧装置,焚烧装置为蓄热式焚烧炉,实现废气进入先在蓄热室内预热,再进入氧化室充分氧化,之后经过另一个蓄热室出去,实现温度平衡且减少燃料消耗;焚烧完成的废气进入后处理装置,先经过冷却塔进行降温处理后,进入碱洗塔作为后处理的措施,之后将处理达标的废气进行排放,排放装置内的浓度检测装置实时监测废气处理结构,确保排放符合标准。本实用新型对废气处理环节的设置合理有效,同时能够节约成本,降低投资费用,充分利用废气燃烧处理过程中的热量,且为了安全考虑还设有应急系统和多个监控措施,保证废气处理的安全性和稳定性。

12.进一步的,所述传送管道连通静电除油装置顶部与碱洗装置底部,所述碱洗装置包括吸收塔、填料层、除雾层、喷淋层和循环水泵,所述填料层、除雾层和喷淋层均设在吸收塔内,所述循环水泵设置在吸收塔一侧且与喷淋层连通,所述喷淋层设置在填料层上方,所述填料层和喷淋层均设置有多个,所述除雾层设置在吸收塔内顶部。

13.通过采用上述技术方案,吸收塔内设置填料层能够加大气液接触面积,强化传质效果;喷淋层均布在填料层上方,并通过重力作用自由下落进入填料层,在填料层吸收液与自下而上废气充分接触,从而达到吸收废气中污染物的目的;废气自下而上经过填料层吸收后,夹带了很多雾滴,为了保证后续处理设施的正常运行,吸收塔顶部设施除雾层,减少水汽产生。

14.进一步的,所述喷淋层包括有分配主管、支管和多个喷嘴,所述分配主管与循环水泵连通,所述分配主管延伸有多个支管,所述支管阵列设置在分配主管上且均匀排布在填料层上方,每个所述支管均对应一个喷嘴,所述吸收塔顶部连接第一传递管道。

15.通过采用上述技术方案,使用喷嘴对填料层进行喷洒将吸收液雾化,喷嘴具有喷洒角度大、喷雾均匀和不易堵塞等优点;通过合理优化喷嘴的布置确保在填料层横截面上吸收液的覆盖率高,从而确保吸收液的吸收效果;设置循环水泵,将吸收液在吸收塔底部收集并循环使用,当吸收的物质达到一定程度时定期排放,进入废水处理系统处理。

16.进一步的,所述第一传递管道的远离碱洗装置的一端连接干式过滤装置的侧壁,所述干式过滤装置包括有四级过滤模块,所述过滤模块分别为依次设置的初效板式过滤、中效袋式过滤和两个高效袋式过滤。

17.通过采用上述技术方案,干式过滤装置能较完全地去除粉尘和漆雾,利用过滤模块中的材料纤维改变漆雾颗粒的惯性力方向从而将其从废气中分离出来,设置过滤精度逐渐增大的四级过滤模块材料,通过逐渐加密的多重纤维经来增加撞击率,提高过滤效率,在过滤时通过四级过滤模块组合,利用材料空间容纳漆雾,能够达到更高的过滤效率。

18.进一步的,所述干式过滤装置远离第一传递管道的一侧设置有输气管道与吸附浓缩转轮连通,所述吸附浓缩转轮包括有吸附区、脱附区和冷却区,所述附浓缩转轮还连接有脱附风机,所述脱附区内设置浓度检测器,所述浓度检测器与脱附风机信号连接,所述吸附浓缩转轮一侧还设置有限速器,所述输气管道还与活性炭吸附箱连通,所述输气管道上设有转向阀,所述活性炭吸附箱内并列设有多个吸附层。

19.通过采用上述技术方案,吸附浓缩转轮通过吸附区、脱附区和冷却区实现吸附-脱附浓缩-冷却这一连续性过程,对废气进行吸附浓缩;废气通过前置的干式过滤装置后,送至吸附浓缩转轮的吸附区,有机废气中vocs被吸附浓缩转轮吸附除去,吸附在吸附浓缩转轮中的vocs,在脱附区经过约200℃小风量的热风处理而被脱附、浓缩,浓缩倍数一般为5~25倍,再生后的吸附浓缩转轮在冷却区被冷却;经过冷却区的空气,经过加热后作为再生空气使用,达到节能的效果。

20.进一步的,所述吸附浓缩转轮与焚烧装置之间还设置有预热装置,所述第二传递管道经过预热装置后延伸有与第一通风室连通的第一送气管、与第二通风室连通的第二送气管和与第三通风室连通的第三送气管,所述第一送气管上设有第一送气阀、第二送气管设有第二送气阀和第三送气管上设有第三送气阀。

21.通过采用上述技术方案,经过冷却区的空气经过加热后进入焚烧装置,设有不同的送气管控制吸附脱附后的浓缩空气进入不同的通风室,实现焚烧装置内的热循环,保证焚烧装置内部温度稳定。

22.进一步的,所述第一通风室还设有第一排气管与第三传递管道连通,所述第二通风室还设有第二排气管与第三传递管道连通,所述第三通风室还设有第三排气管与第三传递管道连通,所述第一排气管上设有第一排气阀、第二排气管上设有第二排气阀、第三排气管上设有第三排气阀。

23.通过采用上述技术方案,不同通风室连接不同的排气管,进气与排气分开,焚烧室内部稳定,依次循环使用第一通风室、第二通风室和第三通风室。

24.进一步的,所述第一通风室、第二通风室和第三通风室还分别连接有第一新风管道、第二新风管道和第三新风管道,所述第一新风管道上设有第一反吹阀、第二新风管道上设有第二反吹阀和第三新风管道上设有第三反吹阀。

25.通过采用上述技术方案,通风室连接新风管道,保证氧化室内废气能够充分氧化,保证废气处理的燃效效果,结构简单也便于操作。

26.综上所述,本实用新型技术方案,具有如下优点:

27.1.本实用新型提供的再生胶生产废气处理装置,废气处理环节的设置合理有效,同时能够节约成本,降低投资费用,充分利用废气燃烧处理过程中的热量,且为了安全考虑还设有应急系统和多个监控措施,保证废气处理的安全性和稳定性。

28.2.本实用新型提供的再生胶生产废气处理装置,过滤吸附装置和焚烧装置的结合能够有效利用焚烧时热量,对经过过滤吸附装置已经冷却的气体再次加热,保证充分氧化。

29.3.本实用新型提供的再生胶生产废气处理装置,设置应急系统,在吸附浓缩转轮一侧设置活性炭吸附箱用作应急,在吸附浓缩转轮检修时能够应急吸附,保证废气处理工作的连续性。

附图说明

30.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

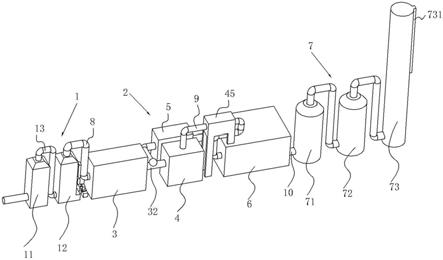

31.图1为本实用新型一种实施方式中提供的一种再生胶生产废气处理装置的整体结构示意图;

32.图2为本实用新型一种实施方式中提供的碱洗装置的局部结构示意图;

33.图3为本实用新型一种实施方式中提供的过滤吸附装置的局部结构图;

34.图4为本实用新型一种实施方式中提供的焚烧装置的局部结构示意图。

35.附图标记说明:

36.1、预处理装置;11、静电除油装置;12、碱洗装置;121、吸收塔;122、填料层;123、除雾层;124、喷淋层;1241、分配主管;1242、支管;1243、喷嘴;125、循环水泵;13、传送管道;2、过滤吸附装置;3、干式过滤装置;31、过滤模块;311、初效板式过滤;312、中效袋式过滤;313、高效袋式过滤;32、输气管道;321、转向阀;4、吸附浓缩转轮;41、吸附区;42、脱附区;421、脱附风机;422、浓度检测器;43、冷却区;44、限速器;45、预热装置;5、活性炭吸附箱;51、吸附层;6、焚烧装置;61、第一通风室;611、第一进气管;6111、第一进气阀;612、第一出气管;6121、第一出气阀;613、第一新风管道;6131、第一反吹阀;62、第二通风室;621、第二进气管;6211、第二进气阀;622、第二出气管;6221、第二出气阀;623、第二新风管道;6231、第二反吹阀;63、第三通风室;631、第三进气管;6311、第三进气阀;632、第三出气管;6321、第三出气阀;633、第三新风管道;6331、第三反吹阀;64、第一蓄热室;65、第二蓄热室;66、第三蓄热室;67、氧化室;7、后处理装置;71、冷却塔;72、碱洗塔;73、排放装置;731、浓度检测装置;8、第一传递管道;9、第二传递管道;91、第一送气管;911、第一送气阀;92、第二送气管;921、第二送气阀;93、第三送气管;931、第三送气阀;10、第三传递管道;101、第一排气管;1011、第一排气阀;102、第二排气管;1021、第二排气阀;103、第三排气管;1031、第三排气阀。

具体实施方式

37.以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

38.一种再生胶生产废气处理装置,如图1所示,包括预处理装置1、过滤吸附装置2、焚烧装置6和后处理装置7,预处理装置1包括静电除油装置11和碱洗装置12,静电除油装置11与碱洗装置12间设有将其连通的传送管道13,碱洗装置12与过滤吸附装置2通过第一传递管道8连通,过滤吸附装置2包括相互连通的干式过滤装置3和吸附浓缩转轮4,过滤吸附装置2还包括与吸附浓缩转轮4并列设置的活性炭吸附箱5,焚烧装置6与过滤吸附装置2间通过第二传递管道9连通,吸附浓缩转轮4与焚烧装置6之间还设置有预热装置45,第二传递管道9经过预热装置45后与焚烧装置6连通,焚烧装置6为蓄热式焚烧炉,后处理装置7与焚烧装置6通过第三传递管道10连通,后处理装置7包括相互连通的冷却塔71和碱洗塔72,碱洗塔72连接排放装置73,排放装置73上设有浓度检测装置731,废气先进入静电除油装置11去

除油烟分子,通过高频高压脉冲有效氧化分解废气中的有机污染物,除油净化后的废气再进入碱洗装置12,净化处理废气中的水溶性物质和酸性物质;碱洗过后的废气再进入过滤吸附装置2去除粉尘和漆雾,并且通过吸附浓缩转轮4低浓度大风量的有机废气浓缩成高浓度小风量,小风量高浓度废气的燃烧回收能够降低设备投资费用和运行成本,实现经济有效的有机废气处理;设置在吸附浓缩转轮4一侧的活性炭吸附箱5用作应急系统,在吸附浓缩转轮4检修时能够应急吸附;浓缩后的废气进入焚烧装置6,焚烧完成的废气进入后处理装置7,在对该废气经过冷却塔71进行降温处理后,进入碱洗塔72作为后处理的措施,之后将处理达标的废气进行排放,排放装置73内的浓度检测装置731实时监测废气处理结构,确保排放符合标准。本实用新型对废气处理环节的设置合理有效,同时能够节约成本,降低投资费用,充分利用废气燃烧处理过程中的热量,且为了安全考虑还设有应急系统和多个监控措施,保证废气处理的安全性和稳定性。

39.如图1和图2所示,传送管道13连通静电除油装置11顶部与碱洗装置12底部,碱洗装置12包括吸收塔121、填料层122、除雾层123、喷淋层124和循环水泵125,填料层122、除雾层123和喷淋层124均设在吸收塔121内,循环水泵125设置在吸收塔121一侧且与喷淋层124连通,喷淋层124设置在填料层122上方,填料层122和喷淋层124均设置有两个,除雾层123设置在吸收塔121内顶部,喷淋层124包括有分配主管1241、支管1242和多个喷嘴1243,分配主管1241与循环水泵125连通,分配主管1241延伸有多个支管1242,支管1242阵列设置在分配主管1241上且均匀排布在填料层122上方,每个支管1242均对应一个喷嘴1243,吸收塔121顶部设置第一传递管道8,吸收塔121内设置填料层122能够加大气液接触面积,强化传质效果;喷淋层124均布在填料层122上方,并通过重力作用自由下落进入填料层122,在填料层122吸收液与自下而上废气充分接触,从而达到吸收废气中污染物的目的;废气自下而上经过填料层122吸收后,夹带了很多雾滴,为了保证后续处理设施的正常运行,吸收塔121顶部设施除雾层123,减少水汽产生,设置循环水泵125,将吸收液在吸收塔121底部收集并循环使用,当吸收的物质达到一定程度时定期排放,进入废水处理系统处理。

40.如图1和图3所示,干式过滤装置3设置有四级过滤模块31,过滤模块31从左至右分别为初效板式过滤311、中效袋式过滤312和两个高效袋式过滤313,干式过滤装置3能较完全地去除粉尘和漆雾,利用过滤模块31中的材料纤维改变漆雾颗粒的惯性力方向从而将其从废气中分离出来,设置过滤精度逐渐增大的四级过滤模块31材料,通过逐渐加密的多重纤维经来增加撞击率,提高过滤效率,在过滤时通过四级过滤模块31组合,利用材料空间容纳漆雾,能够达到更高的过滤效率。

41.如图3所示,干式过滤装置3远离第一传递管道8的一侧设置有输气管道32与吸附浓缩转轮4连通,输气管道32还与活性炭吸附箱5连通,输气管道32上设有转向阀321,活性炭吸附箱5内并列设有多个吸附层51,在吸附浓缩转轮4一侧设置活性炭吸附箱5用作应急,在吸附浓缩转轮4检修时能够应急吸附,保证废气处理工作的连续性。

42.如图3所示,吸附浓缩转轮4包括有吸附区41、脱附区42和冷却区43,吸附浓缩转轮4还连接有脱附风机421,脱附区42内设置浓度检测器422,浓度检测器422与脱附风机421信号连接,吸附浓缩转轮4一侧还设置有限速器44,吸附浓缩转轮4通过吸附区41、脱附区42和冷却区43实现吸附-脱附浓缩-冷却这一连续性过程,对废气进行吸附浓缩;废气通过前置的干式过滤装置3后,送至吸附浓缩转轮4的吸附区41,有机废气中vocs被吸附浓缩转轮4吸

附除去,吸附在吸附浓缩转轮4中的vocs,浓缩至一定浓度后启动脱附风机421进行脱附,在脱附区42经过约200℃小风量的热风处理而被脱附、浓缩,再生后的吸附浓缩转轮4在冷却区43被冷却;经过冷却区43的空气,经过加热后作为再生空气使用,达到节能的效果。

43.如图1和图4所示,焚烧装置6包括第一通风室61、第二通风室62、第三通风室63、第一蓄热室64、第二蓄热室65、第三蓄热室66和氧化室67,第一通风室61、第二通风室62和第三通风室63水平并列设置,第一蓄热室64、第二蓄热室65和第三蓄热室66水平并列设置在氧化室67下方,第一蓄热室64、第二蓄热室65、第三蓄热室66内均设有陶瓷介质层。第一通风室61与第一蓄热室64间连接有将其连通的第一进气管611和第一出气管612,第二通风室62与第二蓄热室65间连接有将其连通的第二进气管621和第二出气管622,第三通风室63与第三蓄热室66间连接有将其连通的第三进气管631和第三出气管632,第一进气管611上设置有第一进气阀6111、第一出气管612上设置有第一出气阀6121、第二进气管621上设置有第二进气阀6211、第二出气管622上设有第二出气阀6221、第三进气管631上设置有第三进气阀6311和第三出气管632上设置第三出气阀6321,第二传递管道9经过预热装置45后延伸有与第一通风室61连通的第一送气管91、与第二通风室62连通的第二送气管92和与第三通风室63连通的第三送气管93,第一送气管91上设有第一送气阀911、第二送气管92设有第二送气阀921和第三送气管93上设有第三送气阀931,第一通风室61还设有第一排气管101与第三传递管道10连通,第二通风室62还设有第二排气管102与第三传递管道10连通,第三通风室63还设有第三排气管103与第三传递管道10连通,第一排气管101上设有第一排气阀1011、第二排气管102上设有第二排气阀1021和第三排气管103上设有第三排气阀1031,第一通风室61、第二通风室62和第三通风室63还分别连接有第一新风管道613、第二新风管道623和第三新风管道633,第一新风管道613上设有第一反吹阀6131、第二新风管道623上设有第二反吹阀6231和第三新风管道633上设有第三反吹阀6331。

44.如图4所示,有机废气从第一送气管91进入第一通风室61,再由第一进气管611进入第一蓄热室64,第一送气阀911和第一进气阀6111同时打开并在完成操作后关闭,废气吸收第一蓄热室64中之前储存的热量,之后废气以较高的温度进入氧化室67,在氧化室67中进行加热升温氧化,生成二氧化碳和水,再通过第二蓄热室65由第二出气管622进入第二通风室62,之后由第二排气管102排出,同时第三新风管道633引入小股新鲜空气清扫第三蓄热室66,第二出气阀6221、第二排气阀1021和第三反吹阀6331同时打开完成操作后关闭;下一个循环,废气由第二通风室62进入第二蓄热室65,再由第三蓄热室66经过第三通风室63排出,第二送气阀921和第二进气阀6211同时打开并在完成操作后关闭,氧化完成后,第三出气阀6321、第三排气阀1031和第一反吹阀6131同时打开完成操作后关闭;再一次循环,废气由第三通风室63进入第三蓄热室66,再由第一蓄热室64经过第一通风室61排出,第三送气阀931和第三进气阀6311同时打开并在完成操作后关闭,氧化完成后,第一出气阀6121、第一排气阀1011和第二反吹阀6231同时打开完成操作后关闭。阀门的操作均采用plc编程控制,以上步骤不断循环交替,从而保证焚烧装置6内部温度平衡,并且能够有效利用焚烧时热量,保证废气充分氧化。

45.本再生胶生产废气处理装置的工作原理和使用方法:废气先进入静电除油装置11去除油烟分子,除油净化后的废气进入碱洗装置12,净化处理废气中的水溶性物质和酸性物质;碱洗过后的废气再进入过滤吸附装置2去除粉尘和漆雾,并且通过吸附浓缩转轮4低

浓度大风量的有机废气浓缩成高浓度小风量;设置在吸附浓缩转轮4一侧的活性炭吸附箱5用作应急系统,在吸附浓缩转轮4检修时能够应急吸附;浓缩后的废气进入焚烧装置6,焚烧装置6实现交替循环式氧化;焚烧完成的废气进入后处理装置7,在对该废气经过冷却塔71进行降温处理后,再进入碱洗塔72,之后将处理达标的废气进行排放,排放时也不断检测排放气体浓度。

46.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1