一种淬火检测装置的制作方法

1.本实用新型涉及淬火检测技术领域,尤其涉及一种淬火检测装置。

背景技术:

2.目前螺栓等工件在进行淬火检测时,需要人手动上下料。但人手动上下料速度较慢,会降低淬火检测效率。因此对于一种淬火检测装置,人手动上下料速度较慢,会降低淬火检测效率是我们要解决的问题。

技术实现要素:

3.为克服上述缺点,本实用新型的目的在于提供一种淬火检测装置,结构简单,结构简单,实现自动化上料和下料,有效提高了淬火检测效率。

4.为了达到以上目的,本实用新型采用的技术方案是:一种淬火检测装置,包括设置在机架上的涡流淬火机构,还包括设置在机架上的自动上料机构和自动下料机构且自动上料机构位于涡流淬火机构的右前侧、自动下料机构位于涡流淬火机构的后侧,自动上料机构用于将工件传输至涡流淬火机构内检测并能将检测后的工件从涡流淬火机构内推出至自动下料机构,自动下料机构用于将检测后的工件输送至下个工位。

5.本实用新型一种淬火检测装置的有益效果是,工件通过震动盘、堆垛机构等其他机构输送过来后,自动上料机构能将工件输送至涡流淬火机构内进行检测并能将检测后的工件从涡流淬火机构内推出至自动下料机构,自动下料机构再检测后的工件(分为不合格产品与合格产品)输送到下个工位。这种结构的淬火检测装置,结构简单,实现自动化上料和下料,有效提高了淬火检测效率。

6.作为本实用新型的进一步改进是,自动上料机构包括进料组件和推料组件,进料组件包括设置在机架上的进料架和滑动设置在进料架上且具有进料槽的进料推板,进料架位于涡流淬火机构的右侧且进料架远离涡流淬火机构的一侧设置有进料气缸、进料架靠近涡流淬火机构的一侧设置有相连通的进料通孔和让位开槽,进料气缸的伸缩杆通过连接板与进料推板连接并能带动其在进料架上滑动,涡流淬火机构检测通道的前端位于让位开槽内,推料组件包括设置在机架上的第一直线电机、设置在第一直线电机滑块上的第二直线电机和设置在第二直线电机滑块上的推料杆,第一直线电机和第二直线电机均位于进料通孔的前侧,推料杆的自由端能穿过进料通孔至让位开槽内的检测通道前端。其中进料架沿机架的长度方向设置,第一直线电机沿机架的宽度方向设置,第二直线电机沿第一直线电机的宽度方向设置。工件通过震动盘、堆垛机构等其他机构输送过来后能卡到进料槽上,进料气缸启动,带动进料推板在进料架上左滑动,进料槽滑动到检测通道前端的正上方后,工件会落入至检测通道前端。第一直线电机、第二直线电机启动,带动推料杆后滑动,推料杆的自由端能穿过进料通孔并推动工件从检测通道前端进入到位于涡流淬火机构的淬火机内进行检测,检测完后能继续推动检测后的工件至检测通道的后端。

7.作为本实用新型的进一步改进是,还包括上料组件,上料组件包括设置在进料架

上的上料架和设置在机架上的位置传感器且二者相对应,上料架上设置有上料气缸且上料气缸的伸缩杆与上料推板连接并能带动其滑动,上料推板和位置传感器均位于进料槽的上方。工件通过震动盘、堆垛机构等其他机构输送过来后,上料气缸启动,带动上料推板后滑动将工件推进进料槽。进料推板位于初始状态时,进料槽位于位置传感器的正下方;当位置传感器检测到进料槽内有工件时,进料推板开始滑动。

8.作为本实用新型的进一步改进是,自动下料机构包括设置在机架上的下料架和滑动设置在下料架滑动开槽内且具有下料槽的下料推板,下料架位于涡流淬火机构的后侧且下料架上设置有下料气缸以及相连通的滑动开槽和下料通孔,下料气缸的伸缩杆通过连接块与下料推板连接并能带动其在滑动开槽内滑动,下料通孔与涡流淬火机构检测通道的后端连通。下料推板位于初始状态时,下料槽与下料通孔处于同一垂直面。检测后的工件(分为不合格产品与合格产品)能通过检测通道的后端、下料通孔进入到滑动开槽内,也就是进入到了下料槽内。下料气缸启动,带动下料推板在滑动开槽内左滑动,使得检测后的工件在滑动开槽内左滑动,实现自动下料到下个工位。

9.作为本实用新型的进一步改进是,还包括长度传感器,下料架上还设置有检测通孔且检测通孔与下料通孔相对应,长度传感器设置在检测通孔处。长度传感器检测出工件的长度。

10.作为本实用新型的进一步改进是,还包括分料组件,分料组件包括设置在机架上的分料架和设置在分料架上的分料气缸且分料架位于下料架的前侧,分料气缸的伸缩杆与分料板连接并能带动其滑动,滑动开槽上还设置有分料缺口且分料板能从分料缺口处卡入或取出。涡流淬火机构检测后的工件(属于不合格产品)在经过分料板时,分料气缸启动,带动分料板前滑动使得分料板从分料缺口处取出,此时不合格产品会通过分料缺口掉落至下个工位。涡流淬火机构检测后的工件(属于合格产品)在经过分料板时,分料气缸不启动,合格产品会通过分料板并继续在滑动开槽内左滑动至滑动开槽的开口处,等待进入下个工位。实现不合格产品与合格产品分类并分别输送。

11.作为本实用新型的进一步改进是,下料架上还设置有滑轨,连接块上设置有滑块且滑块嵌入滑轨并能在其上滑动,下料架沿机架的长度方向设置,下料气缸和滑轨均沿下料架的长度方向设置。滑轨、滑块的设置使下料推板在滑动时保持稳定。

12.作为本实用新型的进一步改进是,还包括转移机构,转移机构包括转移架、直线模组和转移杆,转移架设置在远离涡流淬火机构的自动下料机构一侧,直线模组设置在转移架上且其沿转移架的宽度方向设置,直线模组的滑块上设置有底板且底板上对称设置有转移块和转移气缸,转移块上设置有转移开槽且转移开槽能与自动下料机构滑动开槽的开口连通,转移气缸的伸缩杆与转移杆连接并能带动其滑动穿过转移开槽。转移块、转移气缸和滑动开槽的开口处于同一高度,直线模组启动,使转移开槽对准滑动开槽的开口,合格产品左滑动并能经过滑动开槽开口滑动到转移开槽内。转移气缸启动,带动转移杆后滑动,转移杆能将转移开槽内的合格产品推到下个工位。

13.作为本实用新型的进一步改进是,转移开槽的两侧设置有均与其连通的防护板且每个防护板上均设置有让位孔,转移杆的自由端能依次穿过一个让位孔、转移开槽和另一个让位孔。两个防护板的设置避免工件从转移开槽内掉落。

14.作为本实用新型的进一步改进是,涡流淬火机构包括设置在机架上的淬火机和贯

穿淬火机的检测通道,自动上料机构位于淬火机的右前侧且检测通道的前端位于自动上料机构的让位开槽内,自动下料机构位于淬火机的后侧且检测通道的后端与自动下料机构的下料通孔连通。淬火机为现有技术,此处不再过多说明。工件通过检测通道的前端进入淬火机内部实现淬火检测,并经过检测通道的后端输出。淬火机实现工件的淬火检测并能将其分成不合格产品与合格产品。

附图说明

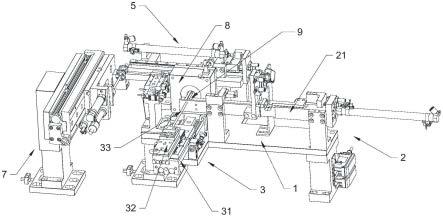

15.图1为本实施例的结构图;

16.图2为本实施例自动上料机构的结构图;

17.图3为本实施例自动下料机构的结构图;

18.图4为本实施例下料架的结构图

19.图5为本实施例转移机构的结构图。

20.图中:

21.1、机架;2、进料组件;21、进料架;211、进料气缸;212、进料通孔;213、让位开槽;22、进料推板;221、进料槽;

22.3、推料组件;31、第一直线电机;32、第二直线电机;33、推料杆;

23.4、上料组件;41、上料架;411、上料气缸;42、位置传感器;

24.5、自动下料机构;51、下料架;511、下料气缸;512、滑动开槽;513、下料通孔;514、滑轨;515、检测通孔;52、下料推板;521、下料槽;

25.6、分料组件;61、分料架;62、分料气缸;

26.7、转移机构;71、转移架;72、直线模组;73、转移杆;8、淬火机;9、检测通道;10、连接板;11、上料推板;12、连接块;13、长度传感器;14、分料板;15、分料缺口;16、滑块;17、底板;18、转移块;19、转移气缸。

具体实施方式

27.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

28.参见附图1-5所示,本实施例一种淬火检测装置,包括设置在机架1上的涡流淬火机构,还包括设置在机架1上的自动上料机构和自动下料机构5且自动上料机构位于涡流淬火机构的右前侧、自动下料机构5位于涡流淬火机构的后侧,自动上料机构用于将工件传输至涡流淬火机构内检测并能将检测后的工件从涡流淬火机构内推出至自动下料机构5,自动下料机构5用于将检测后的工件输送至下个工位。其中自动上料机构在输送的工件为运动部件时,工件与工件之间的距离要保持在150mm。

29.本实施例的自动上料机构包括进料组件2和推料组件3,进料组件2包括设置在机架1上的进料架21和滑动设置在进料架21上且具有进料槽221的进料推板22,进料架21位于涡流淬火机构的右侧且进料架21远离涡流淬火机构的一侧设置有进料气缸211、进料架21靠近涡流淬火机构的一侧设置有相连通的进料通孔212和让位开槽213,进料气缸211的伸缩杆通过连接板10与进料推板22连接并能带动其在进料架21上滑动,涡流淬火机构检测通

道9的前端位于让位开槽213内,推料组件3包括设置在机架1上的第一直线电机31、设置在第一直线电机31滑块16上的第二直线电机32和设置在第二直线电机32滑块16上的推料杆33,第一直线电机31和第二直线电机32均位于进料通孔212的前侧,推料杆33的自由端能穿过进料通孔212至让位开槽213内的检测通道9前端。其中进料架21沿机架1的长度方向设置,第一直线电机31沿机架1的宽度方向设置,第二直线电机32沿第一直线电机31的宽度方向设置。工件通过震动盘、堆垛机构等其他机构输送过来后能卡到进料槽221上,进料气缸211启动,带动进料推板22在进料架21上左滑动,进料槽221滑动到检测通道9前端的正上方后,工件会落入至检测通道9前端。第一直线电机31、第二直线电机32启动,带动推料杆33后滑动,推料杆33的自由端能穿过进料通孔212并推动工件从检测通道9前端进入到位于涡流淬火机构的淬火机8内进行检测,检测完后能继续推动检测后的工件至检测通道9的后端。

30.本实施例还包括上料组件4,上料组件4包括设置在进料架21上的上料架41和设置在机架1上的位置传感器42且二者相对应,上料架41上设置有上料气缸411且上料气缸411的伸缩杆与上料推板11连接并能带动其滑动,上料推板11和位置传感器42均位于进料槽221的上方。工件通过震动盘、堆垛机构等其他机构输送过来后,上料气缸411启动,带动上料推板11后滑动将工件推进进料槽221。进料推板22位于初始状态时,进料槽221位于位置传感器42的正下方;当位置传感器42检测到进料槽221内有工件时,进料推板22开始滑动。

31.本实施例的自动下料机构5包括设置在机架1上的下料架51和滑动设置在下料架51滑动开槽512内且具有下料槽521的下料推板52,下料架51位于涡流淬火机构的后侧且下料架51上设置有下料气缸511以及相连通的滑动开槽512和下料通孔513,下料气缸511的伸缩杆通过连接块12与下料推板52连接并能带动其在滑动开槽512内滑动,下料通孔513与涡流淬火机构检测通道9的后端连通。下料推板52位于初始状态时,下料槽521与下料通孔513处于同一垂直面。检测后的工件(分为不合格产品与合格产品)能通过检测通道9的后端、下料通孔513进入到滑动开槽512内,也就是进入到了下料槽521内。下料气缸511启动,带动下料推板52在滑动开槽512内左滑动,使得检测后的工件在滑动开槽512内左滑动,实现自动下料到下个工位。。

32.本实施例还包括长度传感器13,下料架51上还设置有检测通孔515且检测通孔515与下料通孔513相对应,长度传感器13设置在检测通孔515处。长度传感器13检测出工件的长度。

33.本实施例还包括分料组件6,分料组件6包括设置在机架1上的分料架61和设置在分料架61上的分料气缸62且分料架61位于下料架51的前侧,分料气缸62的伸缩杆与分料板14连接并能带动其滑动,滑动开槽512上还设置有分料缺口15且分料板14能从分料缺口15处卡入或取出。涡流淬火机构检测后的工件(属于不合格产品)在经过分料板14时,分料气缸62启动,带动分料板14前滑动使得分料板14从分料缺口15处取出,此时不合格产品会通过分料缺口15掉落至下个工位。涡流淬火机构检测后的工件(属于合格产品)在经过分料板14时,分料气缸62不启动,合格产品会通过分料板14并继续在滑动开槽512内左滑动至滑动开槽512的开口处,等待进入下个工位。实现不合格产品与合格产品分类并分别输送。

34.本实施例的下料架51上还设置有滑轨514,连接块12上设置有滑块16且滑块16嵌入滑轨514并能在其上滑动,下料架51沿机架1的长度方向设置,下料气缸511和滑轨514均沿下料架51的长度方向设置。滑轨514、滑块16的设置使下料推板52在滑动时保持稳定。

35.本实施例还包括转移机构7,转移机构7包括转移架71、直线模组72和转移杆73,转移架71设置在远离涡流淬火机构的自动下料机构5一侧,直线模组72设置在转移架71上且其沿转移架71的宽度方向设置,直线模组72的滑块16上设置有底板17且底板17上对称设置有转移块18和转移气缸19,转移块18上设置有转移开槽且转移开槽能与自动下料机构5滑动开槽512的开口连通,转移气缸19的伸缩杆与转移杆73连接并能带动其滑动穿过转移开槽。转移块18、转移气缸19和滑动开槽512的开口处于同一高度,直线模组72启动,使转移开槽对准滑动开槽512的开口,合格产品左滑动并能经过滑动开槽512开口滑动到转移开槽内。转移气缸19启动,带动转移杆73后滑动,转移杆73能将转移开槽内的合格产品推到下个工位。。

36.本实施例的转移开槽的两侧设置有均与其连通的防护板且每个防护板上均设置有让位孔,转移杆73的自由端能依次穿过一个让位孔、转移开槽和另一个让位孔。两个防护板的设置避免工件从转移开槽内掉落。

37.本实施例的涡流淬火机构包括设置在机架1上的淬火机8和贯穿淬火机8的检测通道9,自动上料机构位于淬火机8的右前侧且检测通道9的前端位于自动上料机构的让位开槽213内,自动下料机构5位于淬火机8的后侧且检测通道9的后端与自动下料机构5的下料通孔513连通。淬火机8为现有技术,此处不再过多说明。工件通过检测通道9的前端进入淬火机8内部实现淬火检测,并经过检测通道9的后端输出。淬火机8实现工件的淬火检测并能将其分成不合格产品与合格产品。

38.本实施例的实施过程,工件通过震动盘、堆垛机构等其他机构输送过来后,上料气缸411启动,带动上料推板11后滑动将工件推进进料槽221。进料推板22位于初始状态时,进料槽221位于位置传感器42的正下方;当位置传感器42检测到进料槽221内有工件时,进料气缸211启动,带动进料推板22在进料架21上左滑动,进料槽221滑动到检测通道9前端的正上方后,工件会落入至检测通道9前端。第一直线电机31、第二直线电机32启动,带动推料杆33后滑动,推料杆33的自由端能穿过进料通孔212并推动工件从检测通道9前端进入到位于涡流淬火机构的淬火机8内进行检测,检测完后能继续推动检测后的工件通过检测通道9的后端、下料通孔513进入到滑动开槽512内。下料推板52位于初始状态时,下料槽521与下料通孔513处于同一垂直面,也就是检测后的工件进入到了下料槽521内。下料气缸511启动,带动下料推板52在滑动开槽512内左滑动,使得检测后的工件在滑动开槽512内左滑动。淬火机8检测后的工件(属于不合格产品)在经过分料板14时,分料气缸62启动,带动分料板14前滑动使得分料板14从分料缺口15处取出,此时不合格产品会通过分料缺口15掉落至下个工位。淬火机8构检测后的工件(属于合格产品)在经过分料板14时,分料气缸62不启动,合格产品会通过分料板14并继续在滑动开槽512内左滑动至滑动开槽512的开口处。直线模组72启动,使转移开槽对准滑动开槽512的开口,分料气缸62带动合格产品继续左滑动并能经过滑动开槽512开口滑动到转移开槽内。转移气缸19启动,带动转移杆73后滑动,转移杆73能将转移开槽内的合格产品推到下个工位。这种结构的淬火检测装置,结构简单,实现自动化上料和下料,有效提高了淬火检测效率。

39.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1