锂电池短路卷芯检测剔除装置的制作方法

1.本实用新型属于锂电池生产制造领域,具体涉及锂电池短路卷芯检测剔除装置。

背景技术:

2.起火爆炸是锂电池事故中最常见,危害性也最大的事故,多源于电池的热失控,而热失控70%以上源于内部短路,因此内部短路是锂电池生产制造中的管控重点。

3.圆柱锂电池内部短路主要源于生产工序中不良缺陷,例如金属粉尘异物、分切毛刺、极片涂覆不均匀析锂等。锂电池装配依次经卷绕、入壳、点底焊、缩口、入垫片、滚槽、注液、正极焊接、封口等工序,各工序的锂电池半成品都有短路隐患。多数企业在点底焊、滚槽等工序有内阻检测,及时剔除不良品,

①

但仅仅在某一工序检测则存在漏检可能,

②

甚至前段工序已有内部短路,一直加工到检测段才剔除,不仅浪费物料,

③

而且不良率高于工艺要求时,难以确定问题出在哪一工序,需要停工一步步向前排查,耗费时间。所以大型企业往往在多工序都设有内部短路检测装置。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了锂电池短路卷芯检测剔除装置,用于锂电池装配第一道工序——卷绕工序,安装在卷绕一体机机尾传送带处,解决了锂电池卷绕工序产出的卷芯中存在内部短路不良品,会进入下一工序的问题。可防止漏检、节省物料、便于排查。

6.(二)技术方案

7.为实现上述目的,本实用新型提供以下技术方案:

8.锂电池短路卷芯检测剔除装置,包括传送带和卷芯,卷芯横置在传送带上,其特征在于:还包括定位夹、极耳夹、直流电源、剔杆、收集箕和总控箱。定位夹、极耳夹和剔杆依次沿着传送带传送方向设置。两个定位夹和两个极耳夹都呈镜像设置在传送带两侧,直流电源正负极分别连接两个极耳夹。剔杆和收集箕设置在传送带同一位置的两侧。总控箱分别连接定位夹、极耳夹、直流电源和剔杆。

9.可选的,定位夹包括定位夹气缸、定位杆、弹簧和绝缘套筒。定位夹气缸一侧连接总控箱,另一侧连接定位杆的一端,定位杆另一端设置绝缘套筒。弹簧套在定位杆上,弹簧一端与定位杆固定,另一端与绝缘套筒尾部固定。两个定位夹的绝缘套筒头部相对。

10.可选的,一个极耳夹包括绝缘筒、极耳夹气缸、活塞、连杆、杠杆、绝缘夹弧和导电头。极耳夹气缸连接总控箱,活塞从极耳夹气缸内伸入绝缘筒一个圆形底面,连杆一端活动连接活塞,另一端活动连接杠杆一端,杠杆另一端活动连接绝缘夹弧尾部,杠杆中部与绝缘筒活动连接。绝缘筒另一个圆形底面设置导电头和两个以上绝缘夹弧,导电头位于圆心,绝缘夹弧可沿径向移动,绝缘夹弧向圆心运动可包住导电头。另一个极耳夹结构与上述极耳夹镜像对称,两个导电头头部相对,尾部分别连接直流电源正负极。

11.可选的,剔杆包括剔杆气缸、剔杆架和绝缘杆头。剔杆架设置在传送带一侧,并设置剔杆气缸和绝缘杆头。剔杆气缸连接总控箱。绝缘杆头尾部连接剔杆气缸,头部朝向收集箕。

12.可选的,直流电源负极与极耳夹之间设置示数表。

13.进一步地,直流电源每次通电时间不少于0.4秒且不大于0.8秒,电压不低于400v且不高于600v,所述示数表显示电阻小于200mω时,总控箱控制剔杆将卷芯剔至收集箕。

14.(三)有益效果

15.与现有技术相比,本实用新型具备以下有益效果:

16.当传送带将卷芯传送至极耳夹时暂停,极耳夹夹住两个极耳,直流电源通电后断开。

①

对于无内部短路的正常卷芯,由于正负极片之间有绝缘隔膜,正负极片间形成电容,充满电荷后无法再充入,随后会放电,电路中移动电荷先增大后减小。

②

而对于有内部短路的不良卷芯,通电时有内部微短路,所以整个电路是通路,或者微短路处局部过热,将隔膜烫穿,正负极接触,让整个电路成为通路,从而电路中有稳定的电流,卷芯内部有明确的电阻值。当总控箱检测到后一种情形,即可控制剔杆将不良卷芯剔除至收集箕中。完成后,传送带继续传送直到下一个卷芯就位。

17.可选的,测内阻前通过定位夹将卷芯横向位置定位,防止刚卷绕完成的卷芯放在传送带上移位,导致极耳夹夹不到位,检测剔除效果不好。

18.可选的,极耳夹通过极耳夹气缸、活塞、连杆、杠杆、绝缘夹弧依次传导,将极耳夹在导电头上,使直流电源可以连通极耳,进行检测。检测完成后,绝缘夹弧张开,让卷芯通过。绝缘夹弧这种张合式设计,可以确保无论卷芯在传送带上如何摆放,极耳高度、位置如何,极耳夹都能夹住。另外夹弧为绝缘体,不会影响检测。

19.可选的,当不良卷芯传送至剔杆时,剔杆气缸推动绝缘杆头,将不良卷芯剔至收集箕中。

20.可选的,示数表可显示电路中电流等数值,若卷芯正常,则电流先增大后减小;若有内部短路,则电流有稳定期,可显示电阻值。

21.进一步地,当测得卷芯内部电阻小于200mω时,即认定有短路问题,将不良品剔除,更能避免其进入后续工序加工造成物料浪费。

附图说明

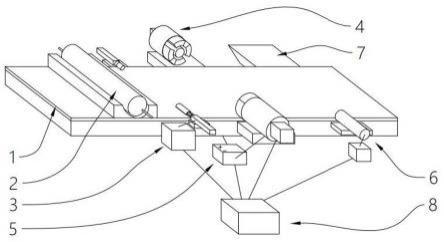

22.图1为本实用新型实施例1结构示意图;

23.图2为本实用新型实施例2定位夹结构示意图;

24.图3为本实用新型实施例3极耳夹结构示意图;

25.图4为本实用新型实施例3极耳夹头部结构示意图;

26.图5为本实用新型实施例3极耳夹内部结构示意图;

27.图6为本实用新型实施例4剔杆和收集箕结构示意图;

28.图7为本实用新型实施例5结构示意图;

29.图中:1、传送带;2、卷芯;3、定位夹;31、定位夹气缸;32、定位杆;33、弹簧;34、绝缘套筒;4、极耳夹;41、绝缘筒;42、极耳夹气缸;43、活塞;44、连杆;45、杠杆;46、绝缘夹弧;47、导电头;5、直流电源;51、示数表;6、剔杆;61、剔杆气缸;62、剔杆架;63、绝缘杆头;7、收

集箕;8、总控箱。

具体实施方式

30.在本专利的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”等应做广义理解,对于本领域技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。

31.实施例1

32.请参阅图1,本实用新型提供以下技术方案:

33.锂电池短路卷芯检测剔除装置,包括传送带1和卷芯2,卷芯2横置在传送带1上。还包括定位夹3、极耳夹4、直流电源5、剔杆6、收集箕7和总控箱8。定位夹3、极耳夹4和剔杆6依次沿着传送带1传送方向设置。两个定位夹3和两个极耳夹4都呈镜像设置在传送带1两侧。直流电源5正负极分别连接两个极耳夹4。剔杆6和收集箕7设置在传送带1同一位置的两侧。总控箱8分别连接定位夹3、极耳夹4、直流电源5和剔杆6。

34.有益效果:当传送带1将卷芯2传送至极耳夹4时暂停,极耳夹4夹住两个极耳,直流电源5通电后断开。

①

对于无内部短路的正常卷芯2,由于正负极片之间有绝缘隔膜,正负极片间形成电容,充满电荷后无法再充入,随后会放电,电路中移动电荷先增大后减小。

②

而对于有内部短路的不良卷芯2,通电时有内部微短路,所以整个电路是通路,或者微短路处局部过热,将隔膜烫穿,正负极接触,让整个电路成为通路,从而电路中有稳定的电流,卷芯2内部有明确的电阻值。当总控箱8检测到后一种情形,即可控制剔杆6将不良卷芯2剔除至收集箕7中。完成后,传送带1继续传送直到下一个卷芯2就位。

35.实施例2

36.请参阅图1至图2,本实用新型提供以下技术方案:

37.如实施例1,可选的,定位夹3包括定位夹气缸31、定位杆32、弹簧33和绝缘套筒34。定位夹气缸31一侧连接总控箱8,另一侧连接定位杆32的一端,定位杆32另一端设置绝缘套筒34。弹簧33套在定位杆32上,弹簧33一端与定位杆32固定,另一端与绝缘套筒34尾部固定。两个定位夹3的绝缘套筒34头部相对。

38.有益效果:测内阻前通过定位夹3将卷芯2横向位置定位,防止刚卷绕完成的卷芯2放在传送带1上移位,导致极耳夹4夹不到位,检测剔除效果不好。

39.实施例3

40.请参阅图1至图5,本实用新型提供以下技术方案:

41.如实施例1,可选的,一个极耳夹4包括绝缘筒41、极耳夹气缸42、活塞43、连杆44、杠杆45、绝缘夹弧46和导电头47。所述极耳夹气缸42连接总控箱8,活塞43从极耳夹气缸42内伸入绝缘筒41一个圆形底面。连杆44一端活动连接活塞43,另一端活动连接杠杆45一端,杠杆45另一端活动连接绝缘夹弧46尾部,杠杆45中部与绝缘筒41活动连接。绝缘筒41另一个圆形底面设置导电头47和两个以上绝缘夹弧46,导电头47位于圆心,绝缘夹弧46可沿径向移动,绝缘夹弧46向圆心运动可包住导电头47。另一个极耳夹4结构与上述极耳夹4镜像

对称。两个导电头47头部相对,尾部分别连接直流电源5正负极。

42.有益效果:极耳夹4通过极耳夹气缸42、活塞43、连杆44、杠杆45、绝缘夹弧46依次传导,将极耳夹在导电头47上,使直流电源5可以连通极耳,进行检测。检测完成后,绝缘夹弧46张开,让卷芯2通过。绝缘夹弧46这种张合式设计,可以确保无论卷芯2在传送带1上如何摆放,极耳高度、位置如何,极耳夹4都能夹住。另外夹弧为绝缘体,不会影响检测。

43.实施例4

44.请参阅图1至图6,本实用新型提供以下技术方案:

45.如实施例1,可选的,剔杆6包括剔杆气缸61、剔杆架62和绝缘杆头63。剔杆架62设置在传送带1一侧,并设置剔杆气缸61和绝缘杆头63,剔杆气缸61连接总控箱8。绝缘杆头63尾部连接剔杆气缸61,头部朝向收集箕7。

46.有益效果:当不良卷芯2传送至剔杆6时,剔杆气缸61推动绝缘杆头63,将不良卷芯2剔至收集箕7中。

47.实施例5

48.请参阅图1至图7,本实用新型提供以下技术方案:

49.如实施例1,可选的,直流电源5负极与极耳夹4之间设置示数表51。

50.有益效果:示数表51可显示电路中电流等数值,若卷芯2正常,则电流先增大后减小;若有内部短路,则电流有稳定期,可显示电阻值。

51.实施例6

52.请参阅图1至图7,本实用新型提供以下技术方案:

53.如实施例5,进一步地,直流电源5每次通电时间不少于0.4秒且不大于0.8秒,电压不低于400v且不高于600v,所述示数表51显示电阻小于200mω时,总控箱8控制剔杆6将卷芯2剔至收集箕7。

54.有益效果:当测得卷芯2内部电阻小于200mω时,即认定有短路问题,将不良品剔除,更能避免其进入后续工序加工造成物料浪费。

55.以上6个实施例提供的锂电池短路卷芯检测剔除装置,用于锂电池装配第一道工序——卷绕工序,安装在卷绕一体机机尾传送带上,解决了锂电池卷绕工序产出的卷芯中存在内部短路不良品,会进入下一工序的问题。可防止漏检、节省物料、便于排查。

56.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1