一种综合测量轴承游隙分选装置以及分选方法与流程

本发明涉及轴承游隙分选测量,具体为一种综合测量轴承游隙分选方法。

背景技术:

1、

2、一代汽车轮毂球轴承,具有生产成本低,结构简单,同时具有承受径向和轴向载荷的联合载荷等优点,更适用于下乡车型低成本、低排量的汽车轮毂当中。

3、一代轮毂轴承装配流程为:内、外圈清洗→选配轴向游隙、合套→注脂→密封圈组立→扭矩检测。其中选配轴向游隙主要通过x195a 轴仪由人工选配,在选配过程中,对员工的操作技能要求较高,选配效率较低,且x195a测量的重复精度较差,每个人的测量手势、动作不同,检测的轴向游隙值都有一定的差异。

4、因此,研究一种轴承综合测量分选的方法来解决人工测量的不稳定性和选配效率低的问题是非常有必要的。

5、人工选配轴向游隙,是通过固定的钢球规值,随机选取内、外圈合套,用x195a测量得出轴承的轴向游隙值,通过计算和试配,再选取钢球不同分规值,来满足轴向游隙要求的过程。

6、常规轴向游隙检测方法是通过x195a进行检测,x195a轴仪原理是固定轴承外圈7,轴承内圈2上端设有上负荷2q,下端设下负荷q,先对轴承内圈2施加向上4下负荷q,读取指示表8中的数值为c1,再松开上负荷开关10,在轴承内圈2上端施加向下5上负荷2q,读取指示表8中的数值为c2,得出内圈在q负荷下,内圈在轴承内部最大的轴向间隙c1-c2称为轴向游隙。(如附图8)

7、1、采用x195a轴仪检测轴向游隙,因松上负荷开关10,由于员工手势、轻重及快慢关系,对内圈上端加载产生一定的冲击,使人工检测轴向游隙存在不稳定性;

8、2、因读取轴向游隙数值时,需通过员工心算c1-c2,当批量选配游隙,员工出现疲劳,易出现数据读取或计算错误;

9、3、影响轴承游隙的因素较多,轴承内、外圈的沟径、沟位、曲率、沟位平行差的大小直接影响到轴承游隙,其中特别是沟位平行差问题,因x195a检测游隙过程中,内圈为静止状态,相对只测量了轴承内圈某个点的轴向间隙,未综合考虑到沟位平行差对轴向游隙的影响。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种综合测量轴承游隙分选方法,用以代替人工选配轴向游隙。

3、(二)技术方案

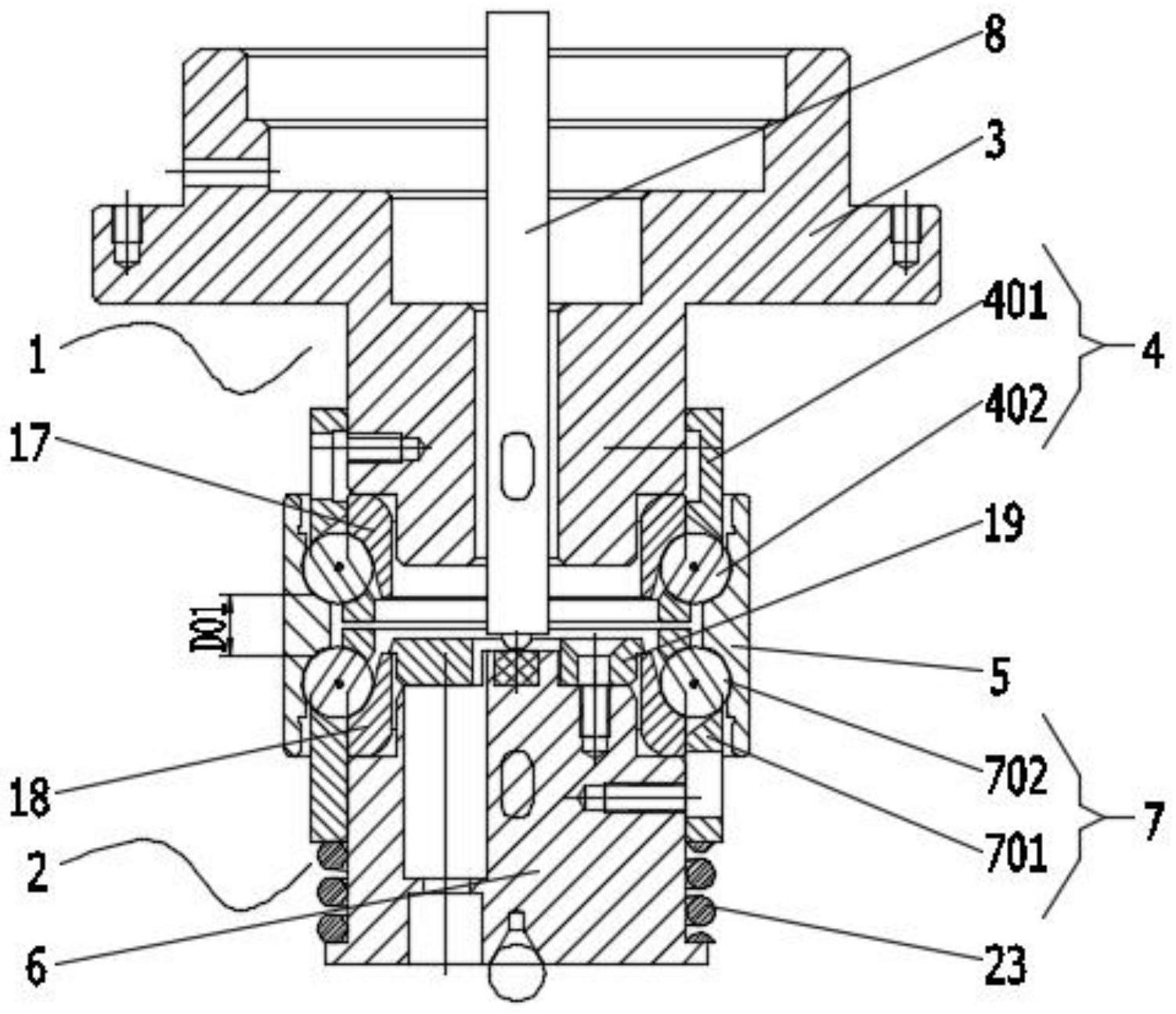

4、为实现以上目的,本发明通过以下技术方案予以实现:一种综合测量轴承游隙分选装置,包括外圈综合测量分选结构与内圈综合测量分选结构,所述外圈综合测量分选结构用于检测轴承外圈两列沟道、曲率与配合钢球充分接触处的综合点,两列综合点的间距d01的值,所述内圈综合测量分选结构用于检测轴承内圈沟道、曲率与配合钢球接触与使用面的点间距值d02;所述外圈综合测量分选结构包括上组件模和进行上下移动的下组件模,所述上组件模包括上模,所述上模的底端设有与外圈相接触的上端保持架组件且所述上端保持架组件沿着上模进行小幅度滑移调节,所述下组件模包括下模,所述下模的顶端设有与外圈相接触的下端保持架组件且所述下端保持架组件沿着下模进行小幅度滑移调节,所述上模内中空套设有第一位置传感器且所述第一位置传感器的最低端与下模相接触;所述内圈综合测量分选结构包括分选模,所述分选模包括固定上模,所述固定上模的底端设有与内圈相接触的保持架组件,所述固定上模中空套设有与内圈端面相接触的测量内芯,所述固定上模的上方设有第二位置传感器且所述第二位置传感器的最低端与测量内芯相接触。

5、可选的,所述上端保持架组件包括进行小幅度滑移的上端保持架与上端钢球,所述上端保持架位于上模的底端部且所述上端保持架通过螺钉固定,所述上端钢球通过上端保持架进行定位调节且所述上端钢球与外圈上沟道相接触,所述下端保持架组件包括可进行小幅度滑移的下端保持架与下端钢球,所述下端保持架位于下模的顶端且所述下端保持架通过螺钉固定,所述下端钢球通过下端保持架进行定位调节且所述下端钢球与外圈下沟道相接触。上端保持架选用铜材料,在保持架一端滚动中心直径位置均匀分布布4-8个球篼,另端内径处设有凹槽,凹槽与外径设有4个通孔键槽,螺钉通过4个键槽将s02上端保持架悬挂在上模上,螺钉头部凸出直径要小于凹槽直径0.5mm,防止上端保持架旋转与螺钉产生干涉。

6、可选的,所述上端保持架的底端间隔设有呈环形分布的上端球篼且所述上端钢球一一分布于上端球篼中,所述下端保持架的顶端间隔设有呈环形分布的下端球篼且所述下端钢球一一分布于下端球篼中,所述下模的底端设有与下端保持架相连的且呈弹性回位的回位弹簧。下端保持架由于自身重量,球篼中的钢球与内圈模沟道接触,使钢球向球篼外顶出,钢球凸出球篼最大c01外径大于外圈c02锁口直径,使该两尺寸产生干涉,在下模底部台阶与下端保持架端面中间设有回位弹簧,将下端保持架顶出向上最大位移,使钢球收缩在球篼内部,检测时不会产生干涉。

7、可选的,所述上端保持架的顶端设有凹槽,所述凹槽内设有可插入螺钉的键槽,所述螺钉头部凸出直径小于凹槽直径。

8、可选的,所述上模的底端台阶处与上端保持架之间设有与上端钢球相应的上端内圈模且所述上端钢球与上端内圈模的沟道相接触,所述下模的顶端台阶处与下端保持架之间设有与下端钢球相应的下端内圈模且所述下端钢球与下端内圈模沟道相接触,所述下模的顶端设有用于对下端内圈模进行限位固定的固定模且所述固定模通过螺钉固定。

9、可选的,所述保持架组件包括保持架与钢球,所述保持架位于固定上模的底端处,所述钢球通过保持架进行定位调节且所述钢球与内圈沟道相接触。

10、可选的,所述固定上模的底端与保持架组件之间设有外圈模且所述钢球与外圈模的沟道相接触,所述固定上模的最低端设有用于对外圈模进行限位固定的限位板。

11、可选的,所述固定上模的下方设有用于推动内圈进行上下移动且调节的顶杆。

12、一种综合测量轴承游隙分选方法,所述的外圈综合测量分选方法

13、包括:

14、步骤一:在启动设备前,可以对设备、机械手、上组件模和下组件模以及外圈等零配件进行表面检查,查看有无损坏,待检查完毕后,在将设备台面以及需要工作的地方进行清扫,防止工作时,设备零件受到损害,待完毕后,在进行下一步操作。

15、步骤二:之后在启动设备,通过机械手将外圈移动至上组件模与下组件模之间。

16、步骤三:然后在通过设备驱动下组件模以100n力向上移动,使得下组件模在向上移动过程中,分别使得下端钢球的表面与外圈下沟道之间、上端钢球的表面与外圈上沟道之间相紧密接触,进而使得外圈与上组件模紧密贴合,从而方便进行下一步操作。

17、步骤四:之后通过设备带动下组件模进行旋转转动,从而使得下组件模在旋转过程中,带动上端保持架一起旋转。

18、步骤五:最后,在上端保持架旋转过程中,可以通过设置的第一位置传感器,随机对外圈的两沟道与钢球接触点的间距值d01进行多次采集,并记录。

19、步骤六:待记录完毕后,在通过计算设备,自动去除最大值与最小值后,然后计算测量平均值,之后根据平均间距值按系统设置进入相应的料道。

20、所述内圈综合测量分选方法包括:

21、步骤一:在启动设备前,可以对设备、机械手、分选模和以及内圈等零配件进行表面检查,查看有无损坏,待检查完毕后,在将设备台面以及需要工作的地方进行清扫,防止工作时,设备零件受到损害,待完毕后,在进行下一步操作。

22、步骤二:启动设备,通过机械手将内圈移动至分选模的下方。

23、步骤三:之后,在通过设备驱动顶杆以100n力推动内圈向上移动,使得内圈在向上移动过程中,其内圈沟道与钢球相接触并紧密贴合后,从而方便进行下一步操作。

24、步骤四:之后通过设备驱动顶杆进行旋转转动,从而带动内圈与保持架组件一起进行旋转转动。

25、步骤五:最后,在内圈与保持架组件一起进行旋转转动时,可以通过设置的第二位置传感器,进行随机对内圈沟道、曲率与钢球接触点与使用面的间距值d02进行采集,并记录。

26、步骤六:待记录完毕后,在通过计算设备,自动去除最大值与最小值后,然后计算测量平均值,之后根据平均间距值按系统设置进入相应的料道。

27、该一种综合测量轴承游隙分选装置以及分选方法,同现有技术相比,

28、1、通过该结构的设置,可以代替人工手动检测轴向游隙,进而避免因人员手势、轻重及快慢关系,对内圈上端加载产生一定的冲击,使人工检测轴向游隙存在不稳定性,从而提高了该结构的稳定性。

29、2、通过计算设备的运行,可以有效的防止人员在进行数据读取或计算错误产生的不利影响,从而提高了该结构的测量与计算效果。

30、3、改变了常规的轴向游隙检测时,相对只测量了轴承内某个点的轴向间隙,未综合考虑到沟位平行差对轴向游隙影响的问题,提高了该装置的实用性。

- 还没有人留言评论。精彩留言会获得点赞!