煤气化煤泥的表面改性剂及其改性和浮选方法

1.本发明涉及一种煤气化煤泥表面改性方法,尤其适用于针对煤气化煤泥组分回收与利用的表面改性方法。

背景技术:

2.据统计近几年我国煤炭储量仍占化石能源资源总储量的93%以上,显然未来较长时间内煤炭仍是我国主要能源。煤气化是煤炭高效、清洁利用的核心技术之一,是现代煤化工的龙头。煤气化是指煤在一定温度及压力下与蒸汽/空气或o2等气化剂发生化学反应,将煤转化成co和h2,同时会产出蒸汽、焦油、灰渣等副产品的过程。煤中无机矿物质经过不同的物理化学转变伴随着煤中残留的碳颗粒形成的固态残渣,可分为粗渣和细渣两类。粗渣产生于气化炉的排渣口,占60%~80%;细渣主要产生于合成气的除尘装置,占20%~40%。煤气化细渣主要由大量非晶态铝硅酸盐以及少量晶态矿物质组成,其化学组成主要由碳、硅、铝、钙等元素的氧化物、硫酸盐或碳酸盐组成,一些金属元素在煤气化的过程中在煤气化细渣中富集,但由于高温熔融混杂在一起,如果能够通过经济环保的方法将碳和氧化物分选出来,将大大提高煤气化细渣资源化利用的价值。煤气化细渣通过浮选产生的尾矿灰分含量高可用于建筑材料,精矿可用于制备吸附材料或者用于回炉掺烧达到价值的最大化利用。煤气化细渣中碳的分选在实际应用时要考虑细渣的性质特点选择经济合理的方法进行分选回收。

3.据统计,2020年我国工业固废排放量为36.98亿吨,其中煤气化渣的排放量达到3300万吨。由于目前煤气化渣研究路径存在利用率低、成本高、规模化效应差的不足,目前气化渣的处理方式主要为堆存和填埋,尚未大规模工业化应用,造成了严重的环境污染和土地资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的处理迫在眉睫。气化渣中约47.51%用于燃烧生产、约12.69%用于低洼地区的复垦、约10.97%用于道路和堤防建设以及用于采矿(8.54%)和制砖(6.87%)等,然而上述利用方式可能会使煤气化渣中的重金属元素进入水体和土壤,造成了严重的环境污染和土地资源浪费,此外,气化炉渣中含有si、al、 c、ca、fe等元素,具有较高的资源化利用潜力,因此将煤气化渣填埋会造成资源浪费,对煤化工企业的可持续发展造成不利影响,气化渣的处理迫在眉睫。

4.针对煤气化煤泥组分回收和利用,国内外学者提出了很多技术方案。如通过浮选从煤气化煤泥中分选出有机质,实现碳资源的回收利用,有学者通过气浮将煤气化煤泥分选为精矿和尾矿两种清洁产品,浮选的精矿烧失量可以达到 88.86%,而尾矿的烧失量低于10%,根据国家标准可直接用于建筑材料中;或将纳米材料通过化学沉淀法修饰在煤气化煤泥残碳上,从而制备出残碳复合材料可用于电磁波吸收,促进了煤气化副产物的利用;也有通过直接酸蚀刻和氨活化处理富含碳的细渣来制备新的多孔碳,这种多孔碳可用作锌-空气电池的空气阴极;李刚健对神华宁夏煤业集团有限责任公司的三种煤气化炉(德士古、四喷嘴对置式和gsp)产生的细渣进行了深入研究,认为高残碳的细渣具有分选价值,分选后产品是低热值碳粉和低碳粉煤灰,前者可以用作循环流化床燃料,后者可用于建材原

料;也可以直接通过低比例掺混后进入循环流化床锅炉燃烧利用,燃烧后的低碳灰渣可以用于建材建工原料。高继光利用河南心连心化肥有限公司的德士古气化炉细渣代替中煤,按照公司180t/h的循环流化床锅炉设计比例进行掺烧,对锅炉的正常稳定运行几乎没有影响,燃烧后的低碳炉渣可以作为建材、道路桥梁的掺混原料;另外,通过对气化灰渣掺混煤泥经煤泥管道进入锅炉燃烧进行能量衡算发现,入炉细渣燃烧后能够增加发热量,如果考虑增加的电耗、设备损耗、人工和维修等费用,整体经济效益一般,但环保效益明显。这些方法虽然获得了一定的实验成果,但存在成本过高、污染环境、回收率低等问题。

技术实现要素:

5.本发明第一目的在于,提供煤气化煤泥表面改性剂,旨在对煤气化煤泥进行改性,进而改善其浮选分选效果。

6.本发明第二目的在于,提供利用所述的改性剂对煤气化煤泥进行表面改性方法。

7.本发明第三目的在于,提供煤气化煤泥的改性-浮选方法,旨在降低精煤的灰分含量,并改善精煤回收率。

8.一种煤气化煤泥表面改性剂,包括分散剂和复合改质剂;

9.所述的分散剂为偏磷酸盐;

10.所述的复合改质剂包括腐殖酸源、非离子线型高分子聚合物和无机铵。

11.本发明研究发现,采用所述的成分的联合,能够实现协同,能够强化煤泥表面的微孔罩盖,弱化煤泥表面对药剂吸附,利于后续浮选的灰分和煤的分选选择性,利于获得高回收率地获得低灰分的精煤。

12.本发明中,所述的改性剂成分的联合是协同改善改性效果,改善后续浮选效果的关键;研究还发现,对成分做进一步联合控制,有助于进一步改善改性效果进而进一步改善浮选效果。

13.作为优选,所述的分散剂为六偏磷酸钠、偏磷酸钾、偏磷酸铵中的至少一种。

14.作为优选,所述的腐殖酸源为腐殖酸及其盐,优选为黑腐酸盐、黄腐酸盐、棕腐酸盐中的至少一种;进一步优选为黑腐酸钠、黄腐酸钠、棕腐酸钠中的至少一种。

15.优选地,所述的非离子线型高分子聚合物为非离子聚丙烯酰胺。

16.优选地,所述的非离子线型高分子聚合物的分子量为1.1~1.3

×

107,进一步优选为1.15~1.25

×

107。本发明中,采用优选的分子量,有助于进一步改善成分协同效果,利于进一步改善改性效果,改善后续的浮选分选效果。

17.优选地,所述的无机铵为硫酸铵、氯化铵、硝酸铵中的至少一种。

18.作为优选,复合改质剂中,腐殖酸源、非离子线型高分子聚合物和无机铵的重量比为100:(1~100):(100~10000);优选100:(10~50):(1000~5000)。

19.作为优选,分散剂和复合改质剂的重量比为500~3000:1000~10000;优选为1000~1500:2000~6000;

20.优选地,各成分独立存在,或者部分以及全部以混合物的形式存在。例如,所述的分散剂和复合改质剂在使用前,分别独立存在,形成a-b复合料。

21.作为同一发明构思,本发明还提供了一种煤气化煤泥表面改性方法,采用本发明所述的表面改性剂对煤气化煤泥进行改性处理。

22.本发明中,采用所述的改性剂对煤气化煤泥进行表面改性处理,如此利于其中的灰分和煤的高效、高选择性分离,利于改善精煤的收率,且利于降低其中的灰分含量。

23.作为优选,改性处理的步骤为:在煤气化煤泥中加入分散剂并加水浆化得到浆液,随后加入所述的复合改质剂,进行表面处理。

24.本发明中,可采用现有手段进行浆化处理,且浆化后的浆液的要求可根据需要进行调整,例如,浆液中的煤气化煤泥的固含量为80g/l~350g/l,优选150 g/l~250g/l;

25.优选地,浆化的时间为2min~120min,优选5min~15min;

26.优选地,分散剂用量为500g/t~3000g/t,优选为1000g/t~1500g/t煤气化煤泥。

27.本发明中,复合改质剂用量为1000g/t~10000g/t,优选2000g/t~6000g/t煤气化煤泥;

28.表面处理的时间为5min~300min;优选20min~120min。

29.本发明中,改性过程可以在搅拌、超声等强化工艺下进行。

30.本发明中,改性处理获得浆料,可直接进行浮选。

31.作为同一发明构思,本发明还提供了一种煤气化煤泥浮选分离方法,采用本发明所述的表面改性方法对煤气化煤泥进行表面改性,随后进行浮选处理。

32.本发明中,得益于所述的改性处理工艺,可基于现有的浮选手段,实现气化煤泥中的灰分和煤的高选择性分选,利于降低精煤中的灰分含量,并改善精煤的回收率。

33.本发明中,所述的浮选过程为:将表面改性的体系进行磨矿处理,得到矿浆,随后向矿浆中加入浮选药剂,在浮选机中进行浮选处理;

34.优选地,磨矿矿浆的固含量为20%~60%,优选30%~50%;

35.优选地,浮选药剂中包含捕收剂;

36.本发明中,所述的捕收剂可以是行业内公知的煤浮选捕收剂,例如,本发明中,所述的捕收剂为柴油、煤油及洗油中的至少一种。捕收剂的用量可根据需要进行调整,例如,其用量为2000~5000g/t;进一步可以为3500~4500g/t(指每吨煤气化煤泥干料的捕收剂的用量为3500~4500g)。

37.优选地,浮选药剂中添加有起泡剂。

38.本发明中,所述的起泡剂可以是行业内公知的用于煤浮选的具有起泡的成分,例如,所述的起泡剂为仲辛醇。所述的起泡剂的用量,可根据需要进行调整,例如,起泡剂的用量为500~3000g/t,优选为1~2kg/t(指每吨煤气化煤泥干料的起泡剂的用量为1~2kg)。

39.本发明中,浮选药剂中添加有抑制剂;所述的抑制剂例如为羧甲基纤维素;抑制剂的用量可根据需要进行调整,例如,抑制剂的用量小于或等于3000g/t,进一步可以为0.1~1kg/t(指每吨煤气化煤泥干料的抑制剂的用量为0.1~1kg)。

40.优选地,浮选过程中,浮选试验中,粗选次数为1次,扫选次数为1~2次;精选次数为1~3次。

41.一种煤气化煤泥表面改性的方法,可选地,利用分散剂、复合改质剂等对煤气化煤泥进行表面改性,包括如下步骤:

42.第一步:改性处理

43.1.1:细渣分散制浆

44.将煤气化煤泥加水、分散剂进行搅拌,分散均匀;搅拌时间为2min~120min,优选

5min~15min;所选分散剂为偏磷酸盐;其用量为500g/t煤泥~3000g/t煤泥,优选1000g/t煤泥~1500g/t煤泥;煤气化煤泥制浆浓度优选为80g/l~350g/l,进一步优选为150g/l~250g/l;

45.1.2:细渣表面改性

46.将第一步得到的细渣水浆加入叶轮搅拌器中搅拌,加入复合改质剂,进行表面改性,最后将细渣水浆在超声波清洗机中超声处理,促使表面活性剂对煤气化煤泥的微孔覆盖及细渣表面的吸附;所选复合改质剂为腐殖酸源、非离子聚丙烯酰胺(pam)、无机铵盐等合理配伍而成,腐殖酸源为黑腐酸钠、黄腐酸钠、棕腐酸钠中的至少一种;无机铵盐为硫酸铵、氯化铵、硝酸铵中的至少一种;所选复合改质剂中腐殖酸源、非离子聚丙烯酰胺(pam)、无机铵盐的配比(质量比) 为100:(1~100):(100~10000);优选100:(10~50):(1000~5000);复合改质剂用量为1000g/t煤泥~10000g/t煤泥,优选2000g/t煤泥~6000g/t煤泥;煤气化煤泥浆体改质搅拌时间为5min~300min;优选20min~120min;

47.第二步:浮选

48.将第一步得到的改性煤气化煤泥磨矿后进行浮选试验,得到浮选精煤产品测定灰分,得到脱灰率从而验证改性效果。选用锥形球磨机进行磨矿,磨矿浓度为 40~50%;捕收剂为柴油、煤油及洗油中的至少一种,用量为2000~5000g/t,起泡剂为仲辛醇,用量为500~3000g/t,抑制剂为羧甲基纤维素,用量小于或等于 3000g/t;浮选过程中,粗选次数为1次,扫选和精选次数都为2次;

49.本发明改性后得到的浮选产品可用于掺烧发电或返回煤气化工序循环利用,尾矿产品可用于土地填垦及建材。

50.有益效果

51.本发明所述的复合改性剂成分的控制,能够对气化煤泥表面进行有效改性,利于改善浮选的脱灰选择性,利于高收率地获得低灰分含量的精煤。

附图说明

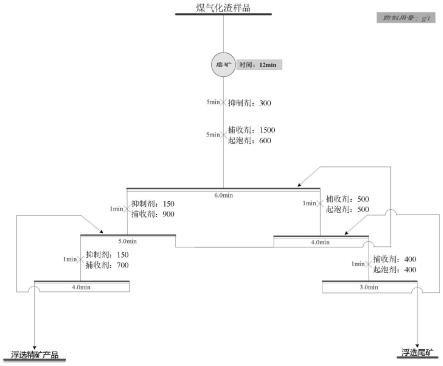

52.图1是本发明的浮选流程示意图。

具体实施方式

53.下面结合图1对本发明的实施做进一步的描述:

54.一种煤气化煤泥表面改性及提质利用的方法,利用分散剂、复合改质剂对煤气化煤泥进行表面改性。

55.本发明中,所述的煤气化煤泥可以是煤气化过程中获得的任意气化细渣,例如,实施例所用煤气化煤泥原料取自云天化集团某厂,其空气干基灰分为39.74%,挥发分为2.55%,固定碳为55.69%,实施包括如下步骤:

56.步骤1:改性:

57.将煤气化煤泥加水浆化,同时加入分散剂对煤气化煤泥进行均匀分散;

58.将细渣水浆加入叶轮搅拌器中搅拌,同时加入复合改质剂进行表面改性,接着将细渣水浆在超声波清洗机中超声处理,促使复合改质剂对煤气化煤泥的微孔覆盖及细渣表面的吸附;

59.步骤2:浮选:

60.将步骤1得到的改性煤气化煤泥磨矿后进行浮选试验,得到低灰精煤产品,验证改性效果。

61.以下案例中,所述的分散剂、复合改性剂的用量均以煤气化煤泥重量为基准。

62.实施例1

63.一种煤气化煤泥表面改性及提质利用的方法,步骤具体如下:

64.步骤(1):改性处理。

65.1.1,将700g煤气化煤泥、分散剂(六偏磷酸钠,用量为1200g/t煤气化煤泥) 用3.0l水浆化30min,得到分散均匀的水浆;

66.1.2,将得到的水浆加入叶轮搅拌器中,加入复合改质剂搅拌20min,进行表面改性处理,随后静置10min,得到浆液;其中,所述的复合改质剂包括黑腐酸钠、非离子型聚丙烯酰胺、硫酸铵,成分重量比为100:50:4000;复合改质剂的总用量为4150g/t,其中非离子型聚丙烯酰胺分子量为1.2

×

107。

67.1.3,将1.2浆液在超声波清洗机中超声处理15min,获得改性浆液;

68.步骤(2):浮选。

69.按图1的浮选工艺进行浮选,步骤为:

70.将步骤(1)所得煤气化煤泥浆液加入球磨机中细磨12min,取出后加入1.5l 浮选槽中,加入抑制剂、捕收剂及起泡剂,接着打开充气开关及刮板粗选、扫选及精选操作,得到精煤产品及尾矿。

71.其中,选用锥形球磨机进行磨矿,磨矿浓度为45%;捕收剂为柴油,用量为 4kg/t,起泡剂为仲辛醇,用量为1.5kg/t,抑制剂为羧甲基纤维素,用量为0.6kg/t;浮选过程中,制浆浓度200g/l,粗选次数为1次,扫选和精选次数都为2次;上述实验条件下的试验结果:

[0072][0073]

实施例2

[0074]

和实施例1相比,区别仅在于,分散剂用量分别为:组别(一):500g/t;组别(二):1000g/t;组别(三):1500g/t;组别(四):3000g/t。试验结果为:

[0075][0076]

实施例3

[0077]

和实施例1相比,区别仅在于,复合改质剂中腐殖酸源成分为:组别(一):黄腐酸钠;组别(二):棕腐酸钠。试验结果为:

[0078][0079]

[0080]

实施例4

[0081]

和实施例1相比,区别仅在于,复合改质剂中无机铵盐成分为:组别(一):氯化铵;组别(二):硝酸铵。试验结果为:

[0082][0083]

实施例5

[0084]

和实施例1相比,区别仅在于,复合改质剂中黑腐酸钠、非离子型聚丙烯酰胺、硫酸铵的用量分别为:组别(一):100g/t、10g/t、1000g/t;组别(二): 100g/t、50g/t、5000g/t;组别(三):100g/t、25g/t、2500g/t。试验结果为:

[0085][0086]

实施例6

[0087]

和实施例1相比,区别仅在于,浮选捕收剂为:组别(一):煤油;组别(二):洗油。试验结果为:

[0088][0089]

实施例7

[0090]

和实施例1相比,区别仅在于,浮选药剂用量为:组别(一):柴油用量为 2000g/t;组别(二):柴油用量为5000g/t;组别(三):羧甲基纤维素用量为 3000g/t;组别(四):起泡剂仲辛醇用量为500g/t;组别(五):起泡剂仲辛醇用量为3000g/t。试验结果为:

[0091][0092][0093]

对比例1

[0094]

和实施例1相比,区别仅在于,分散剂成分为:组别(一):磷酸二氢钠;组别(二):焦磷酸钠;组别(三):未添加分散剂。试验结果为:

[0095][0096]

和实施例1相比,气化煤中的灰分分选选择性不高,精矿中残留较多的灰分。

[0097]

对比例2

[0098]

和实施例1相比,区别仅在于,聚丙烯酰胺类别为:组别(一):阴离子 pam;组别(二):阳离子pam。试验结果为:

[0099][0100]

对比例3

[0101]

和实施例1相比,区别仅在于,复合改质剂的成分为:组别(一):未添加黑腐酸钠;组别(二):未添加非离子聚丙烯酰胺;组别(三):未添加硫酸铵。试验结果为:

[0102][0103]

综上,通过所述的分散剂、改质剂的联合,能够实现协同,能够显著改善改性效果,改善后续浮选的灰分的选择性,改善精矿的质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1