一种API检测的自动切割清洗设备及其加工工艺的制作方法

一种api检测的自动切割清洗设备及其加工工艺

技术领域

1.本发明属于自动化生产技术领域,具体涉及到一种api检测的自动切割清洗设备及其加工工艺。

背景技术:

2.在现代工业自动化生产过程中,有许多类似ap检测类的专用设备,一般检测设备需要配合若干个机构组合完成作业,从产品的上料开始到下料结束,产品需要在不同的加工设备上进行不同的步骤加工,而产品的运输一般都由人工完成,且人工在运输的过程中会增大产品损伤的风险,一旦在运输过程中产品发生损坏,则需要从头开始再次进行加工,费时费力,进一步增加生产成本。

技术实现要素:

3.本发明的目的在于克服上述现有技术的不足,提供了一种api检测的自动切割清洗设备及其加工工艺。

4.本发明是这样实现的:一种api检测的自动切割清洗设备,包括:

5.卡塞上料机构,若干产品放进卡塞,所述卡塞上料机构用于满卡塞的上料和空卡塞的下料;

6.切割上料机构,所述切割上料机构与所述卡塞上料机构连接,用于将每一产品从卡塞中移出,并根据预定尺寸进行切割加工;

7.清洗机构,切割后的产品从所述切割上料机构运输至所述清洗机构,并依次经过所述清洗机构上的毛轮组件、水洗组件和气吹组件;

8.地轨机构,所述地轨机构将清洗后的玻璃进行定位检测和扫码记录信息;

9.复判流水线,所述复判流水线包括ok产线和ng产线,所述地轨机构将检测后为良品的玻璃运输至所述ok产线,将不良品运输至所述ng产线。

10.下料机构,所述下料机构与所述ok产线连接,用于良品玻璃的下料收集。

11.进一步的,所述卡塞上料机构包括依次设置的入料翻转组件、卡塞导向组件和空卡塞出料组件;所述入料翻转组件包括由旋转轴驱动转动的转动板,所述转动板的一端设有支撑板,所述转动板和所述支撑板相互组合用于放置有若干待加工产品的满卡塞;所述卡塞导向组件包括设于所述转动板后方的第一传送带,所述切割上料机构设于所述第一传送带的后方;所述空卡塞出料组件包括设于所述第二传送带一侧的第二传送带,所述第一传送带和所述第二传送带之间设有可移动的卡塞移动组件,将卡塞从所述第一传送带搬运至所述第二传送带上。

12.进一步的,根据权利要求1所述的一种api检测的自动切割清洗设备,其特征在于:所述切割上料机构包括取料手臂,所述取料手臂用于将待加工产品从所述第一传送带上的满卡塞内取出,所述取料手臂的一侧设有定位平台,所述定位平台的一侧设有定位相机和检测相机,所述定位相机对所述定位平台上的产品进行位置拍照后,所述定位平台通过x轴

驱动滑轨、y轴驱动滑轨和q轴转动电机同时驱动移动至所述检测相机的对应位置进行性能检测,所述定位平台的一侧还设有下料手臂,所述下料手臂将定位检测后的良性产品运输至切割机,完成切割后的产品由所述切割机上的产品移动组件移动至所述清洗机构;所述定位平台的另一侧还设有ng产品移动组件,用于移动定位检测后的ng产品。

13.进一步的,所述毛轮组件、所述水洗组件和所述气吹组件上均设有滚轮运输装置,玻璃通过所述滚轮运输装置依次经过所述毛轮组件、所述水洗组件和所述气吹组件,所述毛轮组件上还设有若干由上毛刷和下毛刷组成的毛轮组,玻璃从所述上毛刷和所述下毛刷之间通过,所述上毛刷的上方和所述下毛刷的下方均设有面向玻璃方向的第一水喷头;

14.所述水洗组件包括若干设于所述毛轮组上方和下方的第二水喷头;

15.所述气吹组件包括若干设于所述毛轮组上方和下方的风刀。

16.进一步的,根据权利要求1所述的一种api检测的自动切割清洗设备,其特征在于:所述地轨机构包括机械臂和扫码定位组件,所述机械臂的输出轴上设有可旋转的第一吸盘组件,所述第一吸盘组件包括安装块,所述安装块与所述机械臂的输出轴连接,所述安装块的上端和下端均固定有安装板,每一所述安装板上设有若干用于吸附产品的吸嘴;

17.所述扫码定位组件包括定位检测相机和扫码枪,所述机械臂将产品分别运输至所述定位相机进行位置定位及性能检测和运输至所述扫码枪的对应位置进行信息记录。

18.进一步的,沿着所述ok产线的运行方向和所述ng产线的运行方向上均设有若干人工目检工位。

19.进一步的,所述下料机构包括料盘运输组件、玻璃运输组件、泡棉上料组件和泡棉运输组件;所述料盘运输组件包括运输空料盘的第三传送带,所述第三传送带的侧方设有用于运输满托盘的第四传送带,所述第三传送带和第四传送带之间设有用于将第三传送带上的托盘运输至第四传送带上的搬运机构;

20.所述玻璃运输组件包括可移动的第二吸盘组件,所述第二吸盘组件用于将产品运输至所述第三传送带上的空托盘内;

21.所述泡棉上料组件包括用于放置泡棉的滑板,所述滑板的下方设有可穿过所述滑板的顶板,所述滑板移动至所述顶板的上方,所述顶板将所述滑板上的泡棉上顶,所述顶板的上方设有可移动的第三吸盘组件,所述第三吸盘组件一侧设有泡棉定位组件,所述第三吸盘组件用于将泡棉从所述顶板运输所述泡棉定位组件上;

22.所述泡棉运输组件包括可移动的第四吸盘组件,所述第四吸盘组件用于将泡棉从所述泡棉定位机构上运输至所述第三传送带上的空托盘内。

23.进一步的,所述滑板上开设有若干沿其长度方向设置的通孔,所述顶板的表面设有若干适配每一所述通孔的条形顶块,所述顶板驱动若干所述顶块穿过所述通孔,所述顶块的高度大于所述滑板的厚度。

24.进一步的,所述泡棉定位组件包括定位板,所述定位板沿其一周均匀设有若干调节槽,所述定位板的下方设有若干穿过每一所述调节槽的定位柱,若干所述定位柱均由气缸驱动向所述定位板的中点位置移动。

25.本发明还公开了利用上述一种api检测的自动切割清洗设备进行产品加工的一种api检测的自动切割的加工工艺,步骤如下:

26.s01、将待加工的产品放入至卡塞内,并将满卡塞放置于卡塞上料机构中的入料翻

转组件,入料翻转组件将满卡塞进行90

°

翻转后进入至卡塞导向组件;

27.s02、取料手臂将产品从卡塞中取出并放置于定位平台上,定位相机对产品进行定位后,x轴驱动滑轨、y轴驱动滑轨和q轴转动电机同时对定位平台上的位置进行补偿,并移动至检测相机的对应位置,检测相机根据产品的性能检测结果将产品分为ok产品和ng产品,若为ok产品,下料手臂将ok产品运输至切割机进行加工,若为ng产品,ng产品移动组件将ng产品移动至另一侧的ng流水线中;

28.s03、待卡塞中的产品被取料手臂全部移走后,卡塞移动组件将整个卡塞运输至空卡塞出料组件,收集空卡塞;

29.s04、ok产品完成切割后由产品移动组件移动至清洗机构,产品依次经过毛轮组件、水洗组件和气吹组件后进行全方位清洗;

30.s05、机械臂将完成清洗的产品移动至定位相机进行位置定位及性能检测,检测完成后继续讲产品移动至扫码枪的对应位置进行信息记录;

31.s06、机械臂根据检测结果将产品分别运输至ok产线或者ng产线,人工分别在ok产线或者ng产线上再次对产品进行目检,ng产品直接由人工收集,ok产品沿着ok产线移动至下料机构;

32.s07、下料机构中的第二吸盘组件将ok产品从ok产线上吸起,同时,人工把空托盘放置于第三传送带上,同时,人工将泡棉放置于滑板上,滑板将泡棉移动至顶板的位置,顶板驱动泡棉向上移动,第三吸盘组件将泡棉运输至泡棉定位组件进行位置定位,第四吸盘组件将定位完成的泡棉运输至空托盘内,随后第二吸盘组件将ok产品放置于有泡棉的托盘,托盘内的每两块玻璃之间均放置有一块泡棉,当产品填满托盘时,搬运机构将满托盘搬运至第四传送带,对ok产品进行收集下料。

33.本发明提供的一种api检测的自动切割清洗设备及其加工工艺,卡塞上料机构、切割上料机构、清洗机构、地轨机构、复判流水线和下料机构相互配合,对原材料产品玻璃进行上料、切割、检测、清洗、下料操作,中间不需要人工对产品进行转移等干预,产品的连续加工不间断,大大提高了工作效率。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

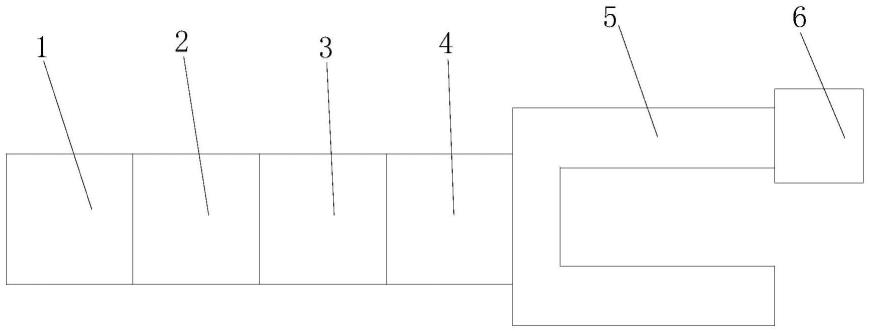

36.图1是本发明提供的框架示意图。

37.图2是本发明中所述卡塞上料机构的结构示意图。

38.图3是本发明中所述切割上料机构的结构示意图。

39.图4是本发明中所述清洗机构的结构示意图。

40.图5是本发明中所述地轨机构的结构示意图。

41.图6是本发明中所述分拣生产线的结构示意图。

42.图7是本发明中所述下料机构的结构示意图。

43.图8是本发明中所述泡棉上料组件的结构示意图。

44.图9是本发明中所述泡棉定位组件的结构示意图。

45.附图标号说明:1、卡塞上料机构;11、入料翻转组件;111、旋转轴;112、转动板;113、支撑板;12、卡塞导向组件;121、第一传送带;13、空卡塞出料组件;131、第二传送带;2、切割上料机构;21、取料手臂;22、定位平台;221、x轴驱动滑轨;222、y轴驱动滑轨;223、q轴转动电机;23、定位相机;24、检测相机;25、下料手臂;26、产品移动组件;3、清洗机构;31、毛轮组件;32、水洗组件;33、气吹组件;4、地轨机构;41、机械臂;411、安装块;412、安装板;413、吸嘴;42、定位检测组件;43、扫码枪;5、复判流水线;51、ok产线;52、ng产线;6、下料机构;61、料盘运输组件;611、第三传送带;612、第四传送带;613、搬运机构;62、玻璃运输组件;621、第二吸盘组件;63、泡棉上料组件;631、滑板;6311、通孔;632、顶板;6321、顶块;633、第三吸盘组件;64、泡棉运输组件;641、第四吸盘组件;65、泡棉定位组件;651、定位板;652、调节槽;653、定位柱。

具体实施方式

46.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

47.请参阅图1-图9,为发明公开的一种api检测的自动切割清洗设备,包括:

48.卡塞上料机构1,若干待加工的产品放进卡塞,此时卡塞为满卡塞,所述卡塞上料机构1用于满卡塞的上料和空卡塞的下料;具体的,所述卡塞上料机构1包括依次设置的入料翻转组件11、卡塞导向组件12和空卡塞出料组件13;所述入料翻转组件11包括由旋转轴111驱动转动的转动板112,所述转动板112的一端设有支撑板113,所述转动板112和所述支撑板113相互组合用于放置满卡塞,满卡塞在所述旋转轴111的驱动下可完成90

°

旋转,并到达所述卡塞导向组件12的位置。

49.所述卡塞导向组件12包括设于所述转动板112后方的第一传送带121,满卡塞旋转90

°

后具体到达所述第一传送带121上,满卡塞在所述第一传送带121的驱动下移动到指定位置。

50.所述空卡塞出料组件13包括设于所述第二传送带131一侧的第二传送带131,所述第一传送带121和所述第二传送带131之间设有可移动的卡塞移动组件,将卡塞从所述第一传送带121搬运至所述第二传送带131上。

51.切割上料机构2,所述切割上料机构2与所述卡塞上料机构1连接,所述切割上料机构2具体设于所述第一传送带121的后方,满卡塞在所述第一传送带121的驱动下移动至对应所述切割上料机构2的位置,所述切割上料机构2用于将每一产品从卡塞中移出,并根据预定尺寸进行切割加工;具体的,所述切割上料机构2包括取料手臂21,所述取料手臂21用于将待加工产品从所述第一传送带121上的满卡塞内取出,满卡塞旋转90

°

后使得里面的产品玻璃呈水平放置,更利于所述取料手臂21的取拿操作,待卡塞内的产品全被所述取料手臂21取拿后,此时卡塞为空卡塞,空卡塞在所述卡塞移动组件的驱动下从第一传送带121移动至第二传送带131,进行空卡塞的下料。

52.所述取料手臂21的一侧设有定位平台22,所述定位平台22的一侧设有定位相机23

和检测相机24,所述定位相机23对所述定位平台22上的产品进行位置拍照后,所述定位平台22通过x轴驱动滑轨221、y轴驱动滑轨222和q轴转动电机223同时驱动移动至所述检测相机24的对应位置进行性能检测,所述定位平台22的一侧还设有下料手臂25,所述下料手臂25将定位检测后的良性产品运输至切割机(图中未标出),切割机为现有技术,在本实施例中不再详细阐述。完成切割后的产品由所述切割机上的产品移动组件26移动至所述清洗机构3;所述定位平台22的另一侧还设有ng产品移动组件26,用于移动定位检测后的ng产品,ng产品具体被移动至一旁的人工流水线上,对ng产品进行初次筛选。

53.清洗机构3,切割后的产品从所述切割上料机构2运输至所述清洗机构3,在经过切割机加工后的产品会附着大量的杂质,经切割后的产品玻璃依次经过所述清洗机构3上的毛轮组件31、水洗组件32和气吹组件33进行清洗作业;具体的,所述毛轮组件31、所述水洗组件32和所述气吹组件33上均设有滚轮运输装置,玻璃通过所述滚轮运输装置依次经过所述毛轮组件31、所述水洗组件32和所述气吹组件33,保证产品玻璃的平稳移动。所述毛轮组件31上还设有若干由上毛刷和下毛刷组成的毛轮组,玻璃从所述上毛刷和所述下毛刷之间通过,所述上毛刷的上方和所述下毛刷的下方均设有面向玻璃方向的第一水喷头,第一水喷头同时向玻璃的表面和背面同时喷清洁液,再经过所述上毛刷和所述下毛刷来对玻璃进行初步清洁,能清除掉大部分附着于玻璃表面上的杂质。

54.所述水洗组件32包括若干设于所述毛轮组上方和下方的第二水喷头,当玻璃移动至所述水洗组件32中的所述毛轮组时,所述第二水喷头分别向玻璃的表面和背面喷水,以除掉清洁液及被清洗出来的杂质。

55.所述气吹组件33包括若干设于所述毛轮组上方和下方的风刀,当玻璃移动至所述气吹组件33中的所述毛轮组时,所述风刀分别向玻璃的表面和背面送干燥风,以达到吹干玻璃的目的,保证玻璃全方位的干燥及整洁。

56.地轨机构4,所述地轨机构4将清洗后的玻璃进行定位检测和扫码记录信息;所述地轨机构4包括机械臂41和扫码定位组件,所述机械臂41的输出轴上设有可旋转的第一吸盘组件,所述第一吸盘组件包括安装块411,所述安装块411与所述机械臂41的输出轴连接,所述安装块411的上端和下端均固定有安装板412,每一所述安装板412上设有若干用于吸附产品的吸嘴413,即所述机械臂41可同时吸取两块产品玻璃,一端的所述安装板412通过所述吸嘴413吸取一块玻璃后,整个所述安装块411旋转180

°

,另一端的所述安装板412通过所述吸嘴413吸取另一块玻璃。

57.所述扫码定位组件包括定位检测相机24和扫码枪43,所述机械臂41将产品分别运输至所述定位相机23进行位置定位及性能检测和运输至所述扫码枪43的对应位置进行信息记录。

58.复判流水线5,所述复判流水线5包括ok产线51和ng产线52,所述地轨机构4将检测后为良品的玻璃运输至所述ok产线51,将不良品运输至所述ng产线52,对ng产品进行再次筛选。沿着所述ok产线51的运行方向和所述ng产线52的运行方向上均设有若干人工目检工位,保证所述ok产线51上的产品为ok产品,同时,也能避免ok产品落入至所述ng产线52上,保证良品率。

59.下料机构6,所述下料机构6与所述ok产线51连接,用于良品玻璃,即ok产品的下料收集。具体的,所述下料机构6包括料盘运输组件61、玻璃运输组件62、泡棉上料组件63和泡

棉运输组件64;所述料盘运输组件61包括运输空料盘的第三传送带611,所述第三传送带611的侧方设有用于运输满托盘的第四传送带612,所述第三传送带611和第四传送带612之间设有用于将第三传送带611上的托盘运输至第四传送带612上的搬运机构613;所述玻璃运输组件62包括可移动的第二吸盘组件621,所述第二吸盘组件621用于将产品运输至所述第三传送带611上的空托盘内。

60.所述泡棉上料组件63包括用于放置泡棉的滑板631,所述滑板631的下方设有可穿过所述滑板631的顶板632,所述滑板631移动至所述顶板632的上方,所述顶板632将所述滑板631上的泡棉上顶,具体的,所述滑板631上开设有若干沿其长度方向设置的通孔6311,所述顶板632的表面设有若干适配每一所述通孔6311的条形顶块6321,所述顶板632驱动若干所述顶块6321穿过所述通孔6311,所述顶块6321的高度大于所述滑板631的厚度,保证所述顶块6321向上移动顶出泡棉后,所述滑板631能顺利往回移动至初始位置。所述顶板632的上方设有可移动的第三吸盘组件633,所述第三吸盘组件633一侧设有泡棉定位组件65,所述第三吸盘组件633用于将泡棉从所述顶板632运输所述泡棉定位组件65上,具体的,所述泡棉定位组件65包括定位板651,所述定位板651沿其一周均匀设有若干调节槽652,所述定位板651的下方设有若干穿过每一所述调节槽652的定位柱653,若干所述定位柱653均由气缸驱动向所述定位板651的中点位置移动。

61.所述泡棉运输组件64包括可移动的第四吸盘组件641,所述第四吸盘组件641用于将泡棉从所述泡棉定位机构上运输至所述第三传送带611上的空托盘内。

62.本发明还公开了利用上述一种api检测的自动切割清洗设备进行产品加工的一种api检测的自动切割的加工工艺,加工流程步骤如下:

63.s01、将待加工的产品放入至卡塞内,并将满卡塞放置于卡塞上料机构1中的入料翻转组件11,入料翻转组件11将满卡塞进行90

°

翻转后进入至卡塞导向组件12;

64.s02、取料手臂21将产品从卡塞中取出并放置于定位平台22上,定位相机23对产品进行定位后,x轴驱动滑轨221、y轴驱动滑轨222和q轴转动电机223同时对定位平台22上的位置进行补偿,并移动至检测相机24的对应位置,检测相机24根据产品的性能检测结果将产品分为ok产品和ng产品,若为ok产品,下料手臂25将ok产品运输至切割机进行加工,若为ng产品,ng产品移动组件26将ng产品移动至另一侧的ng流水线中;

65.s03、待卡塞中的产品被取料手臂21全部移走后,卡塞移动组件将整个卡塞运输至空卡塞出料组件13,收集空卡塞;

66.s04、ok产品完成切割后由产品移动组件26移动至清洗机构3,产品依次经过毛轮组件31、水洗组件32和气吹组件33后进行全方位清洗;

67.s05、机械臂41将完成清洗的产品移动至定位相机23进行位置定位及性能检测,检测完成后继续讲产品移动至扫码枪43的对应位置进行信息记录;

68.s06、机械臂41根据检测结果将产品分别运输至ok产线51或者ng产线52,人工分别在ok产线51或者ng产线52上再次对产品进行目检,ng产品直接由人工收集,ok产品沿着ok产线51移动至下料机构6;

69.s07、下料机构6中的第二吸盘组件621将ok产品从ok产线51上吸起,同时,人工把空托盘放置于第三传送带611上,同时,人工将泡棉放置于滑板631上,滑板631将泡棉移动至顶板632的位置,顶板632驱动泡棉向上移动,第三吸盘组件633将泡棉运输至泡棉定位组

件65进行位置定位,第四吸盘组件641将定位完成的泡棉运输至空托盘内,随后第二吸盘组件621将ok产品放置于有泡棉的托盘,使得托盘内的每两块玻璃之间均放置有一块泡棉,当产品填满托盘时,搬运机构613将满托盘搬运至第四传送带612,对ok产品进行收集下料。

70.所述卡塞上料机构1、所述切割上料机构2、所述清洗机构3、所述地轨机构4、所述复判流水线5和所述下料机构6相互配合,对原材料产品玻璃进行上料、切割、检测、清洗、下料等操作,每个机构之间无缝连接,能满足产品玻璃的连续加工,不间断,极大提高工作效率。

71.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1