自动裁切检测组装设备和组装方法与流程

1.本发明涉及一种弹性体塑胶与环氧树脂复合品的裁切组装领域,特别涉及自动裁切检测组装设备和组装方法。

背景技术:

2.在高端电子消费品等产品内,其中有一个零件为圆形橡塑复合产品,其由硅橡胶圆筒和弹性体塑胶件组装而成,在进行组装时,需要进行以下几步:先将弹性体塑胶件裁切,再将裁切后的零件组装到硅橡胶圆筒内,由于裁切后的弹性体塑胶零件很小,目前只能进行人工组装,从而导致人工成本高,组装效率低下。

技术实现要素:

3.本发明解决的技术问题是提供一种合理利用行程规划缩短工作时间,提高效率的自动裁切检测组装设备和组装方法。

4.本发明解决其技术问题所采用的技术方案是:一种自动裁切检测组装设备,包括机架,所述机架上设置有转盘和驱动转盘转动的转盘驱动机构,所述转盘上周向设置有用于放置产品的治具,所述转盘外侧周向依次设置有将弹性体塑胶件放置到治具内的上料机构、对产品进行切除水口的水口切除机构、对不良件进行剔除的第一不良品剔除机构和第二不良品剔除机构、对剔除后的不良品进行补料的补料机构和对产品进行组装并下料的产品组装下料机构,所述上料机构与转盘之间设置有视觉检测装置。

5.进一步的是:所述上料机构包括第一上料架和第二上料架,所述第一上料架和第二上料架底部均设置有第一皮带传输线,所述第一上料架和第二上料架前端底部设置有第一顶升板,所述第一顶升板上设置有用于顶升料盘底部的第一顶伸杆,还包括用于驱动第一顶升板做升降运动的第一顶升板升降驱动机构,所述第一上料架和第二上料架两侧均设置有第一挡板,所述第一上料架和第二上料架前端的第一挡板上端安装有定位气缸,所述定位气缸的前端设置有与料盘侧面凹口相适配的凸口板;所述视觉检测装置包括安装底板,所述安装底板两侧分别设置有第一视觉检测机构和第二视觉检测机构,所述安装底板中部设置有通孔,所述安装底板位于通孔下方设置有第三视觉检测机构,所述第一视觉检测机构、第二视觉检测机构和第三视觉检测机构均包括检测相机和位于检测相机镜头前方的光源;还包括第一机械手臂,所述第一机械手臂的驱动端上设置有用于夹取产品和料盘的第一气缸夹爪。

6.进一步的是:所述水口切除机构包括切除架,所述切除架上设置有切除安装板和驱动切除安装板做升降运动的切除驱动气缸,所述切除安装板底部设置有多个与产品水口对应的切刀,所述切除安装板下方设置有缓冲板,所述缓冲板中部设置有供切刀穿过的通口,所述缓冲板与切除安装板之间设置有弹簧,所述缓冲板底部设置有第一定位凸起和第一定位凹槽,所述切除架底部还设置有第一废料盒;

所述治具包括用于容纳产品的腔体和供切除后的废料穿过的通槽,所述治具表面设置有与第一定位凸起和第一定位凹槽匹配的第二定位凸起和第二定位凹槽。

7.进一步的是:所述第一不良品剔除机构包括第一剔除架,所述第一剔除架上设置有第二气缸夹爪和驱动第二气缸夹爪做升降运动的第一升降驱动气缸和驱动第一升降驱动气缸做水平运动的第一水平驱动气缸,所述第一剔除架底部设置有第二废料盒和第二ok料盒,所述第二ok料盒顶部设置有斜导向板,还包括用于驱动斜导向板第二废料盒方向运动的斜导向板驱动气缸,当第二ok料盒向第二废料盒方向运动后,斜导向板位于第二气缸夹爪下方;所述第二不良品剔除机构包括第二剔除架和设置在第二剔除架底部设置有第三废料盒和第三ok料盒,还包括用于驱动第二剔除架运动至第三废料盒和第三ok料盒的第二剔除架驱动机构,所述第二剔除架包括多个第三气缸夹爪和多个驱动第三气缸夹爪做升降运动的多个第二升降驱动气缸,还包括用于驱动多个第二升降驱动气缸同步做水平运动的第二水平驱动气缸。

8.进一步的是:所述补料机构包括柔性振动盘和设置有柔性振动盘一侧的第一送料盒和第二送料盒,所述第一送料盒底部设置有第一直振器,所述第二送料盒底部设置有第二直振器,还包括第二机械手臂,所述第二机械手臂的驱动端设置有用于将产品补充至治具内的第四气缸夹爪,所述第二机械手臂一侧还设置有第四视觉检测机构。

9.进一步的是:所述产品组装下料机构包括第一组装安装架和第二组装安装架;所述第一组装安装架包括位于上方的第一导轨和位于下方的第二导轨,所述第一导轨上设置有第一安装板,还包括驱动第一安装板沿第一导轨运动的第一安装板驱动机构,所述第一安装板上设置有用于放置产品的第一放置架和驱动第一放置架做旋转运动的第一旋转驱动机构,所述第一放置架两侧分别设置有第一夹紧块和第二夹紧块,还包括用于驱动第一夹紧块和第二夹紧块做相向运动的夹紧块驱动机构;所述第二导轨上设置有第二安装板,还包括驱动第二安装板沿第二导轨运动的第二安装板驱动机构,所述第二安装板上设置有第二顶升板和驱动第二顶升板做升降运动的第二顶升板驱动气缸,所述第二顶升板上设置有用于放置产品的第二放置架和驱动第二放置架做旋转运动的第二旋转驱动机构,所述第二放置架两侧分别设置有第三夹紧块和第四夹紧块,还包括用于驱动第三夹紧块和第四夹紧块做相向运动的夹紧块驱动机构;所述第二组装安装架上设置有组装安装板和驱动组装安装板做水平运动的第一水平驱动模组,所述组装安装板上分别设置有夹取机构和下压机构,所述夹取机构包括第五夹取气缸和驱动第五夹取气缸伸入圆筒产品内部的夹取水平驱动气缸,还包括驱动夹取水平驱动气缸做升降运动的夹取升降驱动气缸,所述下压机构包括下压杆和驱动下压杆伸入圆筒产品内部的下压杆水平驱动气缸,还包括驱动下压杆水平驱动气缸做升降运动的下压杆升降驱动气缸。

10.进一步的是:所述第一组装安装架一侧还设置有第三上料架和第四下料架,所述第三上料架和第四下料架底部均设置有第二皮带传输线,所述第三上料架和第四下料架前端底部设置有第三顶升板,还包括用于驱动第三顶升板做升降运动的第三顶升板升降驱动机构,所述第三上料架和第四下料架两侧均设置有第二挡板,还包括第三机械手臂,所述第三机械手臂的驱动端上设置有用于夹取产品和料盘的第六气缸夹爪和第五夹爪气缸。

11.本发明还公开了自动裁切检测组装方法,上述所述的自动裁切检测组装设备,其组装方法为:人工将堆叠的放满弹性体塑胶件的料盒放置到第一皮带传输线上,第一皮带线带动料盒运动至前端,定位气缸伸出,凸口板伸出至料盘侧面凹口内对料盒定位,第一机械手臂上的第一气缸夹爪抓取料盘内的弹性体塑胶件至安装底板中部,第一视觉检测机构、第二视觉检测机构和第三视觉检测机构对其进行检测,检测弹性体塑胶件的多个栉形产品为ng品或ok品,检测完成后,放至治具内,转盘转至下一工位,同时第一机械手臂继续取料,当料盘内的料取完后,第二上料架处的第一顶升板顶升至最顶端,第一机械手臂抓取空料盘放至第二上料架处,同时,第一上料架处的第一顶升板向上顶升,使得下一个料盒运动至顶端,依次循环,当转盘带着产品运动至水口切除机构处时,切除驱动气缸驱动切除安装板向下运动,将弹性体塑胶件的废料切除,切除的废料落至第一废料盒内,接着转盘带着产品依次运动至第一不良品剔除机构和第二不良品剔除机构处,设弹性体塑胶件不良栉形产品个数的阈值为n,当视觉检测装置检测出不良栉形产品个数小于等于n时,且第一栉形产品形态为不良品,第一剔除架处的第二气缸夹爪抓取该栉形产品放置到第二废料盒内,否则不抓取,第二剔除架处的第三气缸夹爪抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒内,当视觉检测装置检测出不良栉形产品个数大于等于n时,若第一栉形产品形态为不良品,第一剔除架处的第二气缸夹爪抓取该栉形产品放置到第二废料盒内,若第一栉形产品形态为良品,斜导向板驱动气缸驱动斜导向板运动,使得第二气缸夹爪抓取该栉形产品放置到第二ok料盒内,第二剔除架处的第三气缸夹爪抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒内,抓取第一栉形产品形态为良品的栉形产品放置到第三ok料盒,当需要进行补料操作时,转盘带动产品运动至补料机构处,第一送料盒和第二送料盒将料送至柔性振动盘处,柔性振动盘将料振散,在第四视觉检测机构的作用下,第四气缸夹爪抓取对应的料补充至治具内,接着转盘带动产品运动至产品组装下料机构处,人工将堆叠的放满硅橡胶圆筒的料盒放置到第二皮带传输线上,第二皮带线带动料盒运动至前端,第二机械手臂上的第四气缸夹爪抓取料盘内的硅橡胶圆筒件至第二放置架上,第三夹紧块和第四夹紧块将其夹紧,第一安装板沿第一导轨向后运动,其上的组装好的产品由第二机械手臂上的第四气缸夹爪夹取放置到第四下料架处的料盘内,第二安装板沿第二导轨向前运动,运动至前端后,第二顶升板上升至组装位置,第五夹取气缸在第一水平驱动模组、夹取升降驱动气缸和夹取水平驱动气缸的驱动下夹取弹性体塑胶件后将其插入硅橡胶圆筒内部的通孔中,接着第五夹取气缸退出复位的同时,下压杆在第一水平驱动模组、压杆水平驱动气缸和下压杆升降驱动气缸的作用下降硅橡胶圆筒内部的弹性体塑胶件压紧在通孔中,接着下压杆复位,第三夹紧块和第四夹紧块松开,第二放置架旋转,旋转后,第三夹紧块和第四夹紧块将其夹紧,进行下一排的弹性体塑胶件的插入,当硅橡胶圆筒组装完成后,第二顶升板下降,第二安装板沿第二导轨向后运动下料,新的硅橡胶圆筒被上料至第一放置架上,第一安装板沿第一导轨向前运动,进行下一轮组装操作,当料盘内的料取完后,第三上料架处的第三顶升板向下运动一格,第一机械手臂抓取空料盘放至第四下料架处,同时,第一上料架处的第一顶升板向上顶升,使得下一个料盒运动至顶端,依次循环。

12.本发明的有益效果是:本设备通过上料机构、切口机构、剔除机构、补料机构和组装机构等机构的设置,从而可实现对硅橡胶圆筒和弹性体塑胶件的自动组装操作,同时其

中视觉检测装置的设置可以对零件的良品进行判断,并对其中的不良品进行判断,进而在保证产品良品率的同时,提高其组装效率。

附图说明

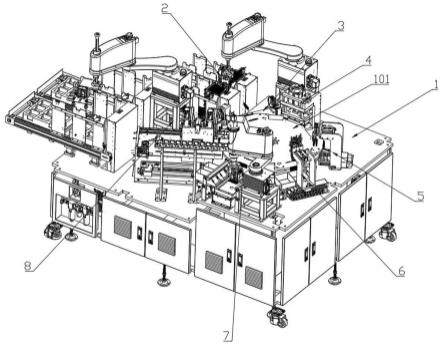

13.图1为本技术实施例的自动裁切检测组装设备结构示意图。

14.图2为本技术实施例的自动裁切检测组装设备中上料机构的示意图。

15.图3为本技术实施例的自动裁切检测组装设备中视觉检测装置的示意图。

16.图4为本技术实施例的自动裁切检测组装设备中水口切除机构的示意图。

17.图5为本技术实施例的自动裁切检测组装设备中第一不良品剔除机构的示意图。

18.图6为本技术实施例的自动裁切检测组装设备中第二不良品剔除机构的示意图。

19.图7为本技术实施例的自动裁切检测组装设备中补料机构的示意图。

20.图8为本技术实施例的自动裁切检测组装设备中第一组装安装架和第二组装安装架的示意图。

21.图9为本技术实施例的自动裁切检测组装设备中第三上料架和第四下料架结构的示意图。

22.图10为本技术实施例的自动裁切检测组装设备中第二组装安装架内部分结构的示意图。

23.图中标记为:机架1、转盘101;上料机构2、第一上料架21、第二上料架22、第一皮带传输线23、第一顶升板24、第一顶伸杆25、第一挡板26、定位气缸27、第一机械手臂28、第一气缸夹爪29;视觉检测装置3、安装底板31、第一视觉检测机构32、第二视觉检测机构33、第三视觉检测机构34;水口切除机构4、切除架41、切除安装板42、切除驱动气缸43、切刀44、缓冲板45、弹簧46、第一定位凸起47、第一定位凹槽48、第一废料盒49、第二定位凸起410、第二定位凹槽411;第一不良品剔除机构5、第一剔除架51、第二气缸夹爪52、第一升降驱动气缸53、第一水平驱动气缸54、第二废料盒55、第二ok料盒56、斜导向板57、斜导向板驱动气缸58;第二不良品剔除机构6、第二剔除架61、第三废料盒62、第三ok料盒63、第二剔除架驱动机构64、第三气缸夹爪65、第二升降驱动气缸66、第二水平驱动气缸67;补料机构7、柔性振动盘71、第一送料盒72、第二送料盒73、第一直振器74、第二直振器75、第二机械手臂76、第四气缸夹爪77、第四视觉检测机构78;产品组装下料机构8、第一组装安装架81、第二组装安装架82、第一安装板83、第一放置架84、第一旋转驱动机构85、第二安装板86、第二顶升板87、第二顶升板驱动气缸88、第二放置架89、第二旋转驱动机构810、第三夹紧块811、组装安装板813、第一水平驱动模组814、夹取机构815、下压机构816、第三上料架817、第四下料架818、第二皮带传输线819、第三顶升板820、第二挡板821、第三机械手臂822、第六气缸夹爪823、第五夹爪气缸824。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

25.如图1所示,本技术的实施例公开了一种自动裁切检测组装设备,包括机架1,所述机架1上设置有转盘101和驱动转盘101转动的转盘101驱动机构,所述转盘101上周向设置有用于放置产品的治具,所述转盘101外侧周向依次设置有将弹性体塑胶件放置到治具内的上料机构2、对产品进行切除水口的水口切除机构4、对不良件进行剔除的第一不良品剔除机构5和第二不良品剔除机构6、对剔除后的不良品进行补料的补料机构7和对产品进行组装并下料的产品组装下料机构8,所述上料机构2与转盘101之间设置有视觉检测装置3。

26.具体的,进行工作时,上料机构2抓取弹性体塑胶件后移动至视觉检测装置3处进行良品和不良品的检测并进行记录,接着将弹性体塑胶件放置到治具上,转盘101旋转,带动弹性体塑胶件运动至水口切除机构4处进行水口切除,转盘101继续旋转,带动弹性体塑胶件依次运动至第一不良品剔除机构5和第二不良品剔除机构6处进行两种形态的不良品的剔除,接着转盘101继续旋转至补料机构7处,根据需求对剔除的不良品进行补料操作,接着转盘101继续旋转至补料机构7处产品组装下料机构8处,将硅橡胶圆筒和弹性体塑胶件组装并下料。

27.上述结构中通过上料机构2、切口机构、剔除机构、补料机构7和组装机构等机构的设置,从而可实现对硅橡胶圆筒和弹性体塑胶件的自动组装操作,同时其中视觉检测装置3的设置可以对零件的良品进行判断,并对其中的不良品进行判断,进而在保证产品良品率的同时,提高其组装效率。

28.本实施例中,所述上料机构2包括第一上料架21和第二上料架22,所述第一上料架21和第二上料架22底部均设置有第一皮带传输线23,所述第一上料架21和第二上料架22前端底部设置有第一顶升板24,所述第一顶升板24上设置有用于顶升料盘底部的第一顶伸杆25,还包括用于驱动第一顶升板24做升降运动的第一顶升板24升降驱动机构,所述第一上料架21和第二上料架22两侧均设置有第一挡板26,所述第一上料架21和第二上料架22前端的第一挡板26上端安装有定位气缸27,所述定位气缸27的前端设置有与料盘侧面凹口相适配的凸口板;所述视觉检测装置3包括安装底板31,所述安装底板31两侧分别设置有第一视觉检测机构32和第二视觉检测机构33,所述安装底板31中部设置有通孔,所述安装底板31位于通孔下方设置有第三视觉检测机构34,所述第一视觉检测机构32、第二视觉检测机构33和第三视觉检测机构34均包括检测相机和位于检测相机镜头前方的光源;还包括第一机械手臂28,所述第一机械手臂28的驱动端上设置有用于夹取产品和料盘的第一气缸夹爪29。

29.具体工作时,人工将堆叠的放满弹性体塑胶件的料盒放置到第一皮带传输线23上,第一皮带线带动料盒运动至前端,定位气缸27伸出,凸口板伸出至料盘侧面凹口内对料盒定位,第一机械手臂28上的第一气缸夹爪29抓取料盘内的弹性体塑胶件至安装底板31中部,所述第一视觉检测机构32、第二视觉检测机构33和第三视觉检测机构34对其进行检测,检测弹性体塑胶件的多个栉形产品为ng品或ok品,检测完成后,放至治具内,转盘101转至下一工位,同时第一机械手臂28继续取料,当料盘内的料取完后,第二上料架22处的第一顶

升板24顶升至最顶端,第一机械手臂28抓取空料盘放至第二上料架22处,同时,第一上料架21处的第一顶升板24向上顶升,使得下一个料盒运动至顶端,依次循环。

30.上述机构的设置可实现自动上料检测操作,人工只需隔一段时间进行放置堆叠的满料盘和拿取堆叠的空料盘即可,同时定位气缸27的设置,可保证在取料操作时,料盘的稳定和位置的精确性,从而保证第一机械手臂28可进行准确的抓料操作,同时三个视觉检测机构的设置可保证对弹性体塑胶件的全方位检测,从而保证可将其中的不良品检出。

31.本实施例中,所述水口切除机构4包括切除架41,所述切除架41上设置有切除安装板42和驱动切除安装板42做升降运动的切除驱动气缸43,所述切除安装板42底部设置有多个与产品水口对应的切刀44,所述切除安装板42下方设置有缓冲板45,所述缓冲板45中部设置有供切刀44穿过的通口,所述缓冲板45与切除安装板42之间设置有弹簧46,所述缓冲板45底部设置有第一定位凸起47和第一定位凹槽48,所述切除架41底部还设置有第一废料盒49;所述治具包括用于容纳产品的腔体和供切除后的废料穿过的通槽,所述治具表面设置有与第一定位凸起47和第一定位凹槽48匹配的第二定位凸起410和第二定位凹槽411。

32.具体的,当转盘101带着产品运动至水口切除机构4处时,切除驱动气缸43驱动切除安装板42向下运动,切刀44穿过缓冲板45的通孔将将弹性体塑胶件的废料切除,切除的废料通过通槽落至第一废料盒49内。

33.上述机构可实现自动切废料操作,同时由于缓冲板45与切除安装板42之间设置有弹簧46,可以在切除是,先压住治具,再进行切除操作,从而可保证切除的稳定性,同时在进行下压裁切时,第一定位凸起47和第二定位凹槽411,第一定位凹槽48和第二定位凸起410配合,进而保证下压时的定位准确性,防止裁切错位。

34.本实施例中,所述第一不良品剔除机构5包括第一剔除架51,所述第一剔除架51上设置有第二气缸夹爪52和驱动第二气缸夹爪52做升降运动的第一升降驱动气缸53和驱动第一升降驱动气缸53做水平运动的第一水平驱动气缸54,所述第一剔除架51底部设置有第二废料盒55和第二ok料盒56,所述第二ok料盒56顶部设置有斜导向板57,还包括用于驱动斜导向板57第二废料盒55方向运动的斜导向板驱动气缸58,当第二ok料盒56向第二废料盒55方向运动后,斜导向板57位于第二气缸夹爪52下方;所述第二不良品剔除机构6包括第二剔除架61和设置在第二剔除架61底部设置有第三废料盒62和第三ok料盒,还包括用于驱动第二剔除架61运动至第三废料盒62和第三ok料盒的第二剔除架驱动机构64,所述第二剔除架61包括多个第三气缸夹爪65和多个驱动第三气缸夹爪65做升降运动的多个第二升降驱动气缸66,还包括用于驱动多个第二升降驱动气缸66同步做水平运动的第二水平驱动气缸67。

35.具体的,在进行工作时,转盘101带着产品依次运动至第一不良品剔除机构5和第二不良品剔除机构6处,设弹性体塑胶件不良栉形产品个数的阈值为n,当视觉检测装置3检测出不良栉形产品个数小于等于n时,且第一栉形产品形态为不良品,第一剔除架51处的第二气缸夹爪52抓取该栉形产品放置到第二废料盒55内,否则不抓取,第二剔除架61处的第三气缸夹爪65抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒62内,当视觉检测装置3检测出不良栉形产品个数大于等于n时,若第一栉形产品形态为不良品,第一剔除架51处的第二气缸夹爪52抓取该栉形产品放置到第二废料盒55内,若第一栉形产品形态

为良品,斜导向板驱动气缸58驱动斜导向板57运动,使得第二气缸夹爪52抓取该栉形产品放置到第二ok料盒56内,第二剔除架61处的第三气缸夹爪65抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒62内,抓取第一栉形产品形态为良品的栉形产品放置到第三ok料盒内。

36.上述n的取值可根据具体情况进行设定,如n为2、3、4等。

37.上述机构的设置可实现将不良品去除,同时上述设定中,当不良品个数大于n是,则将治具内的全部产品全部去除分别放至ok料盒和废料盒内,进而该治具不进行组装操作,重新进行下一轮上料操作,此种方式可解决因补料工位补料时间过长带来的停机,进而造成时间的浪费而导致生产效率的降低。

38.本实施例中,所述补料机构7包括柔性振动盘71和设置有柔性振动盘71一侧的第一送料盒72和第二送料盒73,所述第一送料盒72底部设置有第一直振器74,所述第二送料盒73底部设置有第二直振器75,还包括第二机械手臂76,所述第二机械手臂76的驱动端设置有用于将产品补充至治具内的第四气缸夹爪82377,所述第二机械手臂76一侧还设置有第四视觉检测机构78。

39.具体的,工作时,当需要进行补料操作时,转盘101带动产品运动至补料机构7处,第一送料盒72和第二送料盒73将料送至柔性振动盘71处,柔性振动盘71将料振散,在第四视觉检测机构78的作用下,第四气缸夹爪77抓取对应的料补充至治具内。

40.上述补料机构7的设置,可实现对取走的不良品的补充,从而使得该治具内的产品运动至组装工位后仍能进行组装操作,进而提高工作效率。

41.本实施例中,所述产品组装下料机构8包括第一组装安装架81和第二组装安装架82;所述第一组装安装架81包括位于上方的第一导轨和位于下方的第二导轨,所述第一导轨上设置有第一安装板83,还包括驱动第一安装板83沿第一导轨运动的第一安装板83驱动机构,所述第一安装板83上设置有用于放置产品的第一放置架84和驱动第一放置架84做旋转运动的第一旋转驱动机构85,所述第一放置架84两侧分别设置有第一夹紧块和第二夹紧块,还包括用于驱动第一夹紧块和第二夹紧块做相向运动的夹紧块驱动机构;所述第二导轨上设置有第二安装板86,还包括驱动第二安装板86沿第二导轨运动的第二安装板86驱动机构,所述第二安装板86上设置有第二顶升板82087和驱动第二顶升板87做升降运动的第二顶升板驱动气缸88,所述第二顶升板87上设置有用于放置产品的第二放置架89和驱动第二放置架89做旋转运动的第二旋转驱动机构810,所述第二放置架89两侧分别设置有第三夹紧块811和第四夹紧块,还包括用于驱动第三夹紧块811和第四夹紧块做相向运动的夹紧块驱动机构;所述第二组装安装架82上设置有组装安装板813和驱动组装安装板813做水平运动的第一水平驱动模组814,所述组装安装板813上分别设置有夹取机构815和下压机构816,所述夹取机构815包括第五夹取气缸和驱动第五夹取气缸伸入圆筒产品内部的夹取水平驱动气缸,还包括驱动夹取水平驱动气缸做升降运动的夹取升降驱动气缸,所述下压机构816包括下压杆和驱动下压杆伸入圆筒产品内部的下压杆水平驱动气缸,还包括驱动下压杆水平驱动气缸做升降运动的下压杆升降驱动气缸。

42.所述第一组装安装架81一侧还设置有第三上料架817和第四下料架818,所述第三

上料架817和第四下料架818底部均设置有第二皮带传输线819,所述第三上料架817和第四下料架818前端底部设置有第三顶升板820,所述第二顶升板82087上设置有用于顶升料盘底部的第二顶伸杆,还包括用于驱动第三顶升板820做升降运动的第三顶升板升降驱动机构,所述第三上料架817和第四下料架818两侧均设置有第二挡板821,还包括第三机械手臂822,所述第三机械手臂822的驱动端上设置有用于夹取产品和料盘的第六气缸夹爪823和第五夹爪气缸824。

43.具体进行工作时,当转盘101带动产品运动至产品组装下料机构8处,人工将堆叠的放满硅橡胶圆筒的料盒放置到第二皮带传输线819上,第二皮带线带动料盒运动至前端,第二机械手臂76上的第四气缸夹爪77抓取料盘内的硅橡胶圆筒件至第二放置架89上,第三夹紧块811和第四夹紧块将其夹紧,第一安装板83沿第一导轨向后运动,其上的组装好的产品由第二机械手臂76上的第四气缸夹爪77夹取放到第四下料架818处的料盘内,第二安装板86沿第二导轨向前运动,运动至前端后,第二顶升板82087上升至组装位置,第五夹取气缸在第一水平驱动模组814、夹取升降驱动气缸和夹取水平驱动气缸的驱动下夹取弹性体塑胶件后将其插入硅橡胶圆筒内部的通孔中,接着第五夹取气缸退出复位的同时,下压杆在第一水平驱动模组814、压杆水平驱动气缸和下压杆升降驱动气缸的作用下降硅橡胶圆筒内部的弹性体塑胶件压紧在通孔中,接着下压杆复位,第三夹紧块811和第四夹紧块松开,第二放置架89旋转,旋转后,第三夹紧块811和第四夹紧块将其夹紧,进行下一排的弹性体塑胶件的插入,当硅橡胶圆筒组装完成后,第二顶升板87下降,第二安装板86沿第二导轨向后运动下料,新的硅橡胶圆筒被上料至第一放置架84上,第一安装板83沿第一导轨向前运动,进行下一轮组装操作,当料盘内的料取完后,第三上料架817处的第三顶升板820向下运动一格,第一机械手臂28抓取空料盘放至第四下料架818处,同时,第一上料架21处的第一顶升板24向上顶升,使得下一个料盒运动至顶端,依次循环。

44.上述结构的设计可实现对产品的自动组装,同时第三上料架817和第四下料架818的设置可实现下料的空料盘可直接放置组装好的产品,进而使得本产品机构更紧凑,同时在进行组装时,下压杆的设置可进一步保证弹性体塑胶件被插至硅橡胶圆筒内,保证组装的紧密型。

45.本发明还公开了自动裁切检测组装方法,其组装方法为:人工将堆叠的放满弹性体塑胶件的料盒放置到第一皮带传输线23上,第一皮带线带动料盒运动至前端,定位气缸27伸出,凸口板伸出至料盘侧面凹口内对料盒定位,第一机械手臂28上的第一气缸夹爪29抓取料盘内的弹性体塑胶件至安装底板31中部,所述第一视觉检测机构32、第二视觉检测机构33和第三视觉检测机构34对其进行检测,检测弹性体塑胶件的多个栉形产品为ng品或ok品,检测完成后,放至治具内,转盘101转至下一工位,同时第一机械手臂28继续取料,当料盘内的料取完后,第二上料架22处的第一顶升板24顶升至最顶端,第一机械手臂28抓取空料盘放至第二上料架22处,同时,第一上料架21处的第一顶升板24向上顶升,使得下一个料盒运动至顶端,依次循环,当转盘101带着产品运动至水口切除机构4处时,切除驱动气缸43驱动切除安装板42向下运动,将弹性体塑胶件的废料切除,切除的废料落至第一废料盒49内,接着转盘101带着产品依次运动至第一不良品剔除机构5和第二不良品剔除机构6处,设弹性体塑胶件不良栉形产品个数的阈值为n,当视觉检测装置3检测出不良栉形产品个数小于等于n时,且第一栉形产品形态为不良品,第一剔除架

51处的第二气缸夹爪52抓取该栉形产品放置到第二废料盒55内,否则不抓取,第二剔除架61处的第三气缸夹爪65抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒62内,当视觉检测装置3检测出不良栉形产品个数大于等于n时,若第一栉形产品形态为不良品,第一剔除架51处的第二气缸夹爪52抓取该栉形产品放置到第二废料盒55内,若第一栉形产品形态为良品,斜导向板驱动气缸58驱动斜导向板57运动,使得第二气缸夹爪52抓取该栉形产品放置到第二ok料盒56内,第二剔除架61处的第三气缸夹爪65抓取第一栉形产品形态为不良品的栉形产品放置到第三废料盒62内,抓取第一栉形产品形态为良品的栉形产品放置到第三ok料盒63,当需要进行补料操作时,转盘101带动产品运动至补料机构7处,第一送料盒72和第二送料盒73将料送至柔性振动盘71处,柔性振动盘71将料振散,在第四视觉检测机构78的作用下,第四气缸夹爪77抓取对应的料补充至治具内,接着转盘101带动产品运动至产品组装下料机构8处,人工将堆叠的放满硅橡胶圆筒的料盒放置到第二皮带传输线819上,第二皮带线带动料盒运动至前端,第二机械手臂76上的第四气缸夹爪77抓取料盘内的硅橡胶圆筒件至第二放置架89上,第三夹紧块811和第四夹紧块将其夹紧,第一安装板83沿第一导轨向后运动,其上的组装好的产品由第二机械手臂76上的第四气缸夹爪82377夹取放到第四下料架818处的料盘内,第二安装板86沿第二导轨向前运动,运动至前端后,第二顶升板87上升至组装位置,第五夹取气缸在第一水平驱动模组814、夹取升降驱动气缸和夹取水平驱动气缸的驱动下夹取弹性体塑胶件后将其插入硅橡胶圆筒内部的通孔中,接着第五夹取气缸退出复位的同时,下压杆在第一水平驱动模组814、压杆水平驱动气缸和下压杆升降驱动气缸的作用下降硅橡胶圆筒内部的弹性体塑胶件压紧在通孔中,接着下压杆复位,第三夹紧块811和第四夹紧块松开,第二放置架89旋转,旋转后,第三夹紧块811和第四夹紧块将其夹紧,进行下一排的弹性体塑胶件的插入,当硅橡胶圆筒组装完成后,第二顶升板87下降,第二安装板86沿第二导轨向后运动下料,新的硅橡胶圆筒被上料至第一放置架84上,第一安装板83沿第一导轨向前运动,进行下一轮组装操作,当料盘内的料取完后,第三上料架817处的第三顶升板820向下运动一格,第一机械手臂28抓取空料盘放至第四下料架818处,同时,第一上料架21处的第一顶升板24向上顶升,使得下一个料盒运动至顶端,依次循环。

46.上述方法可实现硅橡胶圆筒和弹性体塑胶件的自动组装,同时由于本方法中,当不良品个数大于n是,则将治具内的全部产品全部去除分别放至ok料盒和废料盒内,进而该治具不进行组装操作,重新进行下一轮上料操作,此种方式可解决因补料工位补料时间过长带来的停机,进而造成时间的浪费而导致生产效率的降低。

47.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1