一种降低EPA乙酯型微藻油中氯丙醇酯的精炼工艺的制作方法

一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺

技术领域

1.本发明属于藻类技术领域,具体涉及一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺。

背景技术:

2.微藻是一种古老的低等植物。广泛地分布在海洋、淡水湖泊等水域,种类繁多。微藻可直接利用阳光、二氧化碳和含氮、磷等元素的简单营养物质快速生长,并在细胞内合成大量油脂。

3.3-氯丙二醇酯(3-mcpd酯)是油脂在热加工过程中形成的副产物,目前被认为是潜在的食品安全危害因子之一。近年来研究发现,在食用油中存在3-氯

ꢀ‑

1,2-丙二醇酯(3-mcpde)为代表的氯丙醇酯类物质,其可被水解产生3-氯-1,2

‑ꢀ

丙二醇(3-mcpd),而3-mcpd与人类癌症的发生存在相关性。2001年, fao/who建议3-mcpd的最高日允许摄取量为2μg/kg。3-mcpd含量(ppm)国外标准<2.5ppm(检出限0.1ppm)。因此,如何在微藻生产加工中将微藻油中的氯丙醇酯类物质控制在安全水平是我们亟待解决的问题。

技术实现要素:

4.有鉴于此,本发明要解决的技术问题在于提供一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺。

5.本发明提供了一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺,将软化后的微藻粗油依次经过皂化、酸解、水洗、冬化和酯化,得到epa乙酯粗品。

6.优选的,所述微藻粗油中总油脂占干重的40%~50%,epa含量为15

±

3%。

7.优选的,所述软化后的微藻粗油按照如下方法进行制备:

8.将微藻粗油与热水混合搅拌,进行软化,得到软化后的微藻粗油;

9.所述微藻粗油与热水的体积比为1:(1.5~4);

10.所述热水的温度为65~98℃;

11.所述混合搅拌的时间为10~30min。

12.优选的,所述皂化的方法为:

13.向软化后的微藻粗油中加入碱性溶液混合加热,进行皂化反应,得到皂化后的微藻粗油;

14.所述软化后的微藻粗油与碱性溶液的体积比为1:(0.4~0.8);

15.所述碱性溶液的质量体积浓度为15~40g/100ml;

16.所述碱性溶液为氢氧化钠溶液和氢氧化钾溶液中的一种或多种;

17.所述加热的温度为65~98℃,所述皂化的时间为0.5~3小时。

18.优选的,所述酸解的方法为:

19.向皂化后的微藻粗油中加入酸进行酸解;酸解后,静置,去除下层水层,得到油层;

20.所述酸选自硫酸、盐酸、磷酸中的一种,所述酸的质量浓度为20%~50%;

21.所述酸的使用量为中和皂化后的碱再加上微藻粗油总质量的10%~15%;

22.所述酸解的时间为1~3小时,静置的时间为10~30min。

23.优选的,所述水洗的方法为:

24.将所述油层用热水洗涤至中性,得到水洗后的游离脂肪酸;

25.所述油层与热水的体积比为1:(3~4);

26.所述热水的温度为80~90℃。

27.优选的,所述冬化的方法为:

28.将水洗后的游离脂肪酸与乙醇混合进行冬化;冬化完成后进行过滤,得到晶体相和非晶体相的油相;

29.所述乙醇的体积浓度为95%~100%;

30.所述水洗后的游离脂肪酸与乙醇的质量比为1:(2~3);

31.所述冬化的温度为-5~15℃;时间为8~12小时。

32.优选的,所述酯化的方法为:

33.向冬化后得到的油相中加入浓硫酸,进行酯化反应,得到epa乙酯粗品;

34.所述浓硫酸占所述油相的8wt%~15wt%;

35.所述酯化的温度为70~80℃,所述酯化的时间为4~6小时。

36.优选的,所述酯化后还包括蒸发乙醇、热水洗涤以及将水蒸干的步骤。

37.优选的,还包括将所述epa乙酯粗品进行脱臭脱色处理。

38.与现有技术相比,本发明提供了一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺,将软化后的微藻粗油依次经过皂化、酸解、水洗、冬化和酯化,得到epa乙酯粗品。本发明采用先将微藻粗油皂化、酸解、水洗变成自由脂肪酸形式的epa,然后再将epa乙酯化,能够得到含量较高,酸价和过氧化值相对较低的epa-ee(乙酯型epa),最关键的是皂化和酸解水洗过程可以将甘油去除,避免了酯化过程中产生大量3-mcpd的问题。

39.结果表明,微藻粗油直接转酯化生产出的epa-ee其3-mcpd含量大大超出标准范围,而通过本发明精炼工艺产出的epa-ee,其3-mcpd的含量大大低于标准所规定的最高含量。并且本发明提供的工艺产出的epa-ee流动性极好,有利于后期分子蒸馏精炼。

附图说明

40.图1为本发明提供的降低epa乙酯型微藻油中氯丙醇酯的精炼工艺的流程图。

具体实施方式

41.本发明提供了一种降低epa乙酯型微藻油中氯丙醇酯的精炼工艺,将软化后的微藻粗油依次经过皂化、酸解、水洗、冬化和酯化,得到epa乙酯粗品。

42.本发明以微藻粗油为精炼对象,在本发明中,所述微藻粗油按照如下方法进行制备:

43.本发明将微藻粉与无水乙醇混合,进行提取,得到微藻粗油。

44.在本发明中,所述微藻优选为拟微球藻,所述拟微球藻是一种海洋微藻,油脂占细胞干重的30%-50%,epa含量占细胞干重的5%~8%。

45.制备的微藻粗油中总油脂占干重的40%~50%,epa含量为15

±

3%。且微藻粗油

含有较多的杂质,其油脂多是极性脂肪酸。

46.其中,所述藻粉与无水乙醇质量比的1:(6~12),优选为1:6、1:8、1:10、1:12,或1:(6~12)之间的任意值,提取温度75~80℃,优选为75、80,或75~80℃之间的任意值,提取时间为0.5~1.5小时,优选为0.5、1、1.5,或0.5~1.5之间的任意值。

47.得到微藻粗油后,将所述微藻粗油进行软化,所述软化方法为:

48.将微藻粗油与热水混合搅拌,进行软化,得到软化后的微藻粗油。

49.其中,所述微藻粗油与热水的体积比为1:(1.5~4),优选为1:1.5、1:2、1:2.5、 1:3、1:3.5、1:4,或1:(1.5~4)之间的任意值;

50.所述热水的温度为65~98℃,优选为65、70、75、80、85、90、95、98,或65~98℃之间的任意值;

51.所述混合搅拌的时间为10~30min,优选为10、15、20、25、30,或10~30min 之间的任意值。

52.接着,将所述软化后的微藻粗油进行皂化,所述皂化的方法为:

53.向软化后的微藻粗油中加入碱性溶液混合加热,进行皂化反应,得到皂化后的微藻粗油。

54.所述软化后的微藻粗油与碱性溶液的体积比为1:(0.4~0.8),优选为1:0.4、 1:0.5、1:0.6、1:0.7、1:0.8,或1:(0.4~0.8)之间的任意值;

55.所述碱性溶液的质量体积浓度为15~40g/100ml,优选为15、20、25、30、 35、40,或15~40g/100ml之间的任意值。

56.所述碱性溶液为氢氧化钠溶液和氢氧化钾溶液中的一种或多种;

57.所述加热的温度为65~98℃,优选为65、70、75、80、85、90、95、98,或65~98℃之间的任意值,所述皂化的时间为0.5~3小时,优选为0.5、1、1.5、 2、2.5、3,或0.5~3小时之间的任意值。

58.得到皂化后的微藻粗油,将所述皂化后的微藻粗油进行酸解,所述酸解的方法为:

59.向皂化后的微藻粗油中加入酸进行酸解;酸解后,静置,去除下层水层,得到油层。

60.所述酸选自硫酸、盐酸、磷酸中的一种,所述酸的质量浓度为20%~50%,优选为20%、25%、30%、35%、40%、45%、50%,或20%~50%之间的任意值;

61.所述酸的使用量为中和皂化后的碱再加上微藻粗油质量的10%~15%,优选为10%、11%、12%、13%、14%、15%,或10%~15%之间的任意值;

62.所述酸解的时间为1~3小时,优选为1、1.5、2、2.5、3,或1~3小时之间的任意值,静置的时间为10~30min,优选为10、15、20、25、30,或10~30min 之间的任意值。

63.接着,将所述油层进行水洗,所述水洗的方法为:

64.将所述油层用热水洗涤至中性,得到水洗后的油;

65.所述油层与热水的体积比为1:(3~4),优选为1:3、1:3.2、1:3.4、1:3.6、1:3.8、1:4,或1:(3~4)之间的任意值;

66.所述热水的温度为80~90℃,优选为80、82、84、85、86、88、90,或80~90℃之间的任意值;

67.所述洗涤完成后,蒸发水分,得到游离脂肪酸。

68.游离脂肪酸水洗并无比较明显的乳化现象(如遇乳化现象则加入饱和食盐水破乳

即可),下部水也很澄清,但是如果皂化时间太短酸解后的油水洗会有比较严重乳化现象产生。

69.当游离脂肪酸进行冬化,所述冬化的方法为:

70.将游离脂肪酸与乙醇混合进行冬化;冬化完成后进行过滤,得到晶体相和非晶体相的油相;

71.所述乙醇的体积浓度为95%~100%;

72.所述游离脂肪酸与乙醇的质量比为1:(2~3),优选为1:2、1:2.2、1:2.4、1:2.6、 1:2.8、1:3,或1:(2~3)之间的任意值;

73.所述冬化的温度为-5℃~15℃,优选为-5、-10、-15,或-5℃~15℃之间的任意值;时间为8~12小时,优选为8、9、10、11、12,或8~12小时之间的任意值。

74.冬化完成后过滤,将晶体相和非结晶相分开,改善微藻粗油的流动性,结晶相epa的含量一般会低于0.5%,其重量为微藻粗油的10%~20%;油相一般为微藻粗油的40%~55%,其epa含量一般比微藻粗油高60%~80%。

75.然后,将冬化后得到的油相进行酯化,所述酯化的方法为:

76.向冬化后得到的油相中加入浓硫酸,进行酯化反应,得到epa乙酯粗品。

77.所述浓硫酸占所述油相的8wt%~15wt%,优选为8wt%、9wt%、10wt%、 11wt%、12wt%、13wt%、14wt%、15wt%,或8wt%~15wt%之间的任意值。

78.所述酯化的温度为70~80℃,优选为70、72、74、76、78、80,或70~80℃之间的任意值,所述酯化的时间为4~6小时,优选为4、4.5、5、5.5、6,或4~6 小时之间的任意值。

79.所述酯化后还包括蒸发乙醇、热水洗涤以及将水蒸干的步骤。本发明对所述蒸发以及洗涤的方式并没有特殊限制,本领域技术人员公知的方法即可。

80.得到epa乙酯粗品后,还包括将所述epa乙酯粗品进行脱臭脱色处理。在本发明中,优选采用分子蒸馏脱臭脱色处理。其中,所述分子蒸馏条件如下:真空度为0.1~5pa,优选为0.1、0.5、1、2、3、4、5,或0.1~5pa之间的任意值,温度150℃~170℃,优选为150、155、160、165、170,或150℃~170℃之间的任意值。

81.参见图1,图1为本发明提供的降低epa乙酯型微藻油中氯丙醇酯的精炼工艺的流程图。

82.本发明提供的工艺主要是控制3-mcpd的形成上,先皂化,去除了甘油,消除了氯丙醇及酯的形成条件,同时对epa进行了富集,提高了epa含量,改善其流动性,便于后续加工。

83.与现有相比,先皂化酸解水洗后再乙酯化,降低了甘油的含量,相较现有技术的微藻粗油直接乙酯化,本发明显著降低了3-mcpd及其酯的含量。本技术在提高epa含量的同时,有效的控制了3-mcpd及其酯的形成,同时提高了乙酯化程度。

84.结果表明,本发明针对现有工艺做出来的乙酯epa含量低、转酯率低,流动性差、三氯丙醇高、酸价高等缺点进行改进,改进工艺后,各项考察指标,符合产品要求。

85.为了进一步理解本发明,下面结合实施例对本发明提供的降低epa乙酯型微藻油中氯丙醇酯的精炼工艺进行说明,本发明的保护范围不受以下实施例的限制。

86.实施例1

87.1)将拟微球藻粉与无水乙醇混合,进行提取,得到微藻粗油。其中,所述藻粉与无水乙醇质量比为1:8,提取温度75℃,提取时间为1小时。

88.2)向所述微藻粗油先加入3倍的80℃以上热水将搅拌10min使微藻粗油软化,然后加入0.5倍的质量体积浓度为30g/100ml的氢氧化钠溶液开始皂化反应,反应设置温度70℃以上,反应到粗油全部泡沫化,反应时间2小时。

89.3)皂化完全后直接加入磷酸进行酸解反应(添加量为中和反应液中剩余碱后+微藻粗油的10%)酸解反应时间1小时,待下层水溶液相对澄清,油相和水相分层明显,酸解反应完成后静置10min分去下层水相,上层油相用2.4倍粗油质量的热水(温度80℃)洗涤至中性即可(洗涤次数6次)。

90.4)水洗后的油可以直接将水分蒸干然后加入微藻粗油2.4倍质量的95乙醇在-5℃条件下进行冬化,冬化时间8h。冬化完成后过滤将晶体相和非结晶相分开改善微藻粗油的流动性,结晶相epa的含量一般会低于0.5%,其重量约为微藻粗油的15%,油相一般为微藻粗油的50%左右,其epa含量一般比微藻粗油高60-80%。蒸发部分乙醇,乙醇剩余量为微藻粗油的3倍左右,然后加入微藻粗油质量10%的浓硫酸进行酯化反应,酯化反应温度80℃反应时间4-6小时酯化反应完成后,将乙醇蒸干,用微藻粗油2倍质量的80℃热水洗涤至中性然后将水蒸干得到epa乙酯粗品。

91.5)epa乙酯粗品,需要经过分子蒸馏脱臭脱色处理。分子蒸馏条件如下:真空1pa,温度160℃。

92.实施例2

93.1)将拟微球藻粉与无水乙醇混合,进行提取,得到微藻粗油。其中,所述藻粉与无水乙醇质量比为1:8,提取温度75℃,提取时间为1小时。

94.2)向所述微藻粗油先加入3倍的80℃以上热水将搅拌10min使微藻粗油软化,然后加入0.5倍的质量体积浓度为40g/100ml的氢氧化钠溶液开始皂化反应,反应设置温度70℃以上,反应到粗油全部泡沫化,反应时间2小时。

95.3)皂化完全后直接加入磷酸进行酸解反应(添加量为中和反应液中剩余碱后+微藻粗油的15%)酸解反应时间1小时,待下层水溶液相对澄清,油相和水相分层明显,酸解反应完成后静置10min分去下层水相,上层油相用3倍粗油质量的热水(温度80℃)洗涤至中性即可(洗涤次数5次)。

96.4)水洗后的油可以直接将水分蒸干然后加入微藻粗油3倍质量的95乙醇在-5℃条件下进行冬化,冬化时间8h。冬化完成后过滤将晶体相和非结晶相分开改善微藻粗油的流动性,结晶相epa的含量一般会低于0.5%,其重量约为微藻粗油的15%,油相一般为微藻粗油的50%左右,其epa含量一般比微藻粗油高60-80%。蒸发部分乙醇,乙醇剩余量为微藻粗油的3倍左右,然后加入微藻粗油质量10%的浓硫酸进行酯化反应,酯化反应温度80℃反应时间4-6小时酯化反应完成后,将乙醇蒸干,用微藻粗油2倍质量的80℃热水洗涤至中性然后将水蒸干得到epa乙酯粗品。

97.epa乙酯粗品,需要经过分子蒸馏脱臭脱色处理。分子蒸馏条件如下:真空1pa,温度160℃。

98.实施例3

99.1)将拟微球藻粉与无水乙醇混合,进行提取,得到微藻粗油。其中,所述藻粉与无水乙醇质量比为1:8,提取温度75℃,提取时间为1小时。

100.2)向所述微藻粗油先加入3倍的80℃以上热水将搅拌10min使微藻粗油软化,然后

加入0.5倍的质量体积浓度为35g/100ml的氢氧化钠溶液开始皂化反应,反应设置温度70℃以上,反应到微藻粗油全部泡沫化,反应时间2小时。

101.3)皂化完全后直接加入磷酸进行酸解反应(添加量为中和反应液中剩余碱后+微藻粗油的13%)酸解反应时间1小时,待下层水溶液相对澄清,油相和水相分层明显,酸解反应完成后静置10min分去下层水相,上层油相用3倍微藻粗油质量的热水(温度80℃)洗涤至中性即可(洗涤次数4次)。

102.4)水洗后的油可以直接将水分蒸干然后加入微藻粗油3倍质量的95乙醇在-5℃条件下进行冬化,冬化时间8h。冬化完成后过滤将晶体相和非结晶相分开改善微藻粗油的流动性,结晶相epa的含量一般会低于0.5%,其重量约为微藻粗油的15%,油相一般为微藻粗油的50%左右,其epa含量一般比微藻粗油高60-80%。蒸发部分乙醇,乙醇剩余量为微藻粗油的3倍左右,然后加入微藻粗油质量10%的浓硫酸进行酯化反应,酯化反应温度80℃反应时间4-6小时酯化反应完成后,将乙醇蒸干,用微藻粗油2倍质量的80℃热水洗涤至中性然后将水蒸干得到epa乙酯粗品。

103.epa乙酯粗品,需要经过分子蒸馏脱臭脱色处理。分子蒸馏条件如下:真空1pa,温度160℃。

104.对比例1

105.1)将拟微球藻粉与无水乙醇混合,进行提取,得到微藻粗油。其中,所述藻粉与无水乙醇质量比为1:8,提取温度75℃,提取时间为1小时。

106.2)蒸发部分乙醇,乙醇剩余量为微藻粗油的2倍左右,然后加入微藻粗油质量16%的浓硫酸进行酯化反应,酯化反应温度80℃反应时间4-6小时酯化反应完成。

107.3)酯化完成后,过滤,滤液再加入2倍微藻粗油质量的无水乙醇,放入-5℃条件下进行冬化,冬化时间8h。冬化完成后过滤,将晶体相和非结晶相分开,以改善乙酯油的流动性,结晶相epa的含量一般会低于0.5%。

108.4)将非结晶相的乙醇蒸干,用蒸干油脂3倍质量的80℃热水洗涤至中性,然后将水蒸干得到epa乙酯粗品。

109.5)epa乙酯粗品,需要经过分子蒸馏脱臭脱色处理。分子蒸馏条件如下:真空1pa,温度160℃。

110.大生产案例:

111.1、(皂化、酸解、水洗)将400kgepa微藻粗油投入到2m3反应釜中,加入 1.5倍质量的热水,搅拌将微藻粗油分散均匀后,缓慢泵入体积为0.5倍微藻粗油质量的30%浓度的氢氧化钠溶液,同时开启蒸汽加热维持皂化反应温度为 80℃,皂化时间为2小时,皂化反应完全后,从高位槽缓慢滴加微藻粗油质量计30%的浓硫酸,酸解反应时间为2小时,当系统中不再油泡沫为止,停止搅拌,静置时间为30min,然后开启反应釜底阀分水,第一次分水完全后再次往反应釜打入1.5倍微藻粗油质量的热水开始水洗脱酸,水洗到ph=6即可。

112.2、(脱水、冬化、过滤)将水洗后的游离脂肪酸转入球形釜蒸发水分,水分蒸干后将游离脂肪酸转入冷析釜,并加入3倍微藻粗油质量的无水乙醇,开启冷析釜搅拌,冷析时间为12小时,后关闭冷析釜搅拌,进行过滤,滤液转入酯化釜。

113.3、(酯化、脱溶、水洗、脱水)开启酯化釜搅拌,缓慢滴加30kg浓硫酸,开启蒸汽维持酯化温度80℃,酯化反应时间为4小时,中控取样检测酸价<5 则可以停止搅拌,物料转入

蒸发器蒸发乙醇,蒸发乙醇后的物料转入水洗釜,水洗至中性即可,水洗后物料转入球形釜蒸干水分得到成品epa-ee。

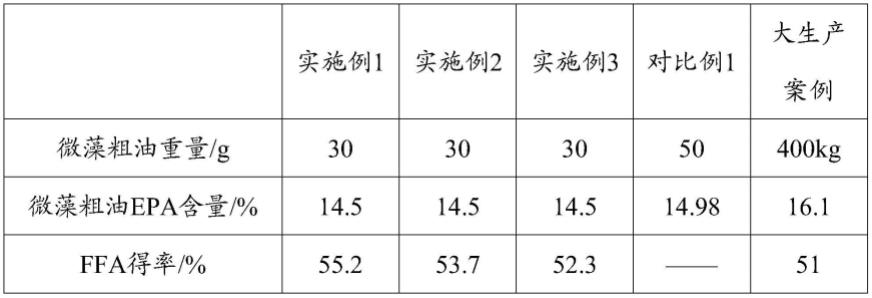

114.表1

[0115][0116][0117]

表1中,epa为二十碳五烯酸,ffa为游离脂肪酸,ffa-epa为游离脂肪酸形式的二十碳五烯酸,epa-ee为二十碳五烯酸乙酯,3-mcpd为3-氯丙醇酯

[0118]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1