一种芯片自动分料结构的制作方法

1.本实用新型属于芯片加工技术领域,具体涉及一种芯片自动分料结构。

背景技术:

2.芯片在电子学中是一种将电路(主要包括半导体设备,也包括被动组件等)小型化的方式,并时常制造在半导体晶圆表面上。芯片使用在不同的设备上有不同的功能,有控制基带的、控制电压转换等。

3.芯片在加工之后,需要对芯片的各个引脚进行电路导通测试,确保后续连接电子设备的端口后是可以正常导通的,因此需要将芯片逐一放置在测试治具上进行测试,而目前还是由操作工完成芯片的布放,而且在布放时,需要操作工按照芯片的引脚朝向将芯片分拣之后,才能放入治具中,人工操作效率低,在分拣过程中可能损坏芯片的表面,而且还需要大量的人工投入,浪费成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种芯片自动分料结构。

5.为达到上述目的,本实用新型采用的技术方案是:一种芯片自动分料结构,它包括:

6.落料组件,所述落料组件包括振动盘、固定在所述振动盘内侧壁上且螺旋设置的一级料轨和二级料轨,所述二级料轨与一级料轨相连;

7.分料组件,所述分料组件连接在二级料轨末端,它包括分料底板、开设在所述分料底板顶部的进料槽、固定在所述分料底板顶部的分料顶板、开设在所述分料底板顶部且倾斜设置的分料通孔、连接所述分料通孔的分料喷嘴、可升降地贯穿所述分料顶板的分料板以及设置在所述分料底板一侧且用于带动分料板升降的驱动单元,所述分料通孔与进料槽相连,所述分料板位于分料底板远离二级料轨的一侧。

8.优化地,所述落料组件还包括贯穿所述振动盘侧壁的落料通孔、固定在所述落料通孔外侧的落料喷嘴、设置在一级料轨和二级料轨之间的落料面、固定在所述落料面上的一级挡条以及固定在所述二级料轨末端的二级挡条。

9.优化地,所述分料组件还包括固定在所述分料底板一侧的分料固定板、可升降地设置在分料固定板两端的压柱、固定在所述压柱底部的敲料头以及贯穿所述分料顶板的分料槽,所述分料板设置在分料槽内。

10.优化地,所述驱动单元包括枢轴安装在分料底板一侧的转板、固定在所述分料底板一侧的“l”形固定板、固定在所述“l”形固定板顶部的接触轮导向板、贯穿所述接触轮导向板的接触轮导向柱、固定在所述接触轮导向柱底部的轮毂、转动安装在所述轮毂上的接触轮以及转动安装在所述“l”形固定板上的凸轮,所述接触轮与凸轮相配合,所述接触轮导向柱的顶部朝向转板的一端,所述分料板固定在转板上。

11.优化地,所述驱动单元还包括固定在分料底板一侧的弹簧挡板以及固定在所述弹

簧挡板上的分料弹簧,所述分料弹簧的顶部朝向转板的另一端。

12.优化地,所述落料通孔与一级料轨上表面之间的距离大于一块芯片厚度,小于两块芯片的厚度和。

13.优化地,所述敲料头的材质为橡胶。

14.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

15.本实用新型芯片自动分料结构自动化程度高,由振动盘将芯片输送至二级料轨上,期间通过三次筛选,可以保证输送至二级料轨处的芯片位置方向的正确,利用凸轮带动转板周期性的升降,从而带动分料板在分料槽内周期性地升降,实现了单个芯片的输送,提高了芯片的输送效率,不需要人工逐个分拣芯片,节省了人工的投入,而且也避免了芯片表面的损坏,节约成本。

附图说明

16.图1为本实用新型芯片的结构示意图;

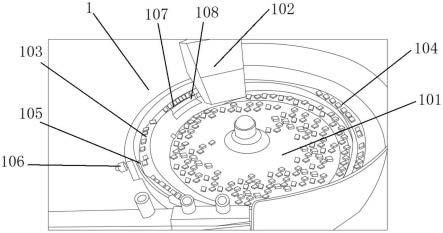

17.图2为本实用新型落料组件的结构示意图;

18.图3为本实用新型落料组件的局部结构示意图;

19.图4为本实用新型落料组件的局部结构示意图;

20.图5为本实用新型分料组件的结构示意图;

21.图6为本实用新型分料组件另一角度的结构示意图;

22.图7为本实用新型分料组件的主视图;

23.图8为本实用新型分料组件的局部结构示意图;

24.图9为本实用新型分料底板的剖视图;

25.图10为本实用新型芯片正常通过二级料轨处的剖视图;

26.附图标记说明:

27.1、落料组件;101、振动盘;102、漏斗;103、一级料轨;104、二级料轨;105、落料通孔;106、落料喷嘴;107、一级挡条;108、落料面;109、二级挡条;

28.2、分料组件;201、分料底板;202、分料顶板;203、进料槽;204、分料通孔;205、分料喷嘴;206、分料固定板;207、分料气缸;208、压柱;209、敲料头;210、转板;211、弹簧挡板;212、分料弹簧;213、分料板;214、分料槽;215、凸轮;216、接触轮;217、轮毂;218、接触轮导向柱;219、接触轮导向板。

具体实施方式

29.下面结合附图所示的实施例对本实用新型作进一步描述。

30.如附图所示,为本实用新型芯片自动分料结构的示意图,它用于对芯片进行自动分料,并将其输送至后续的检测治具上,完成芯片的导通测试(芯片如图1所示,芯片包括芯片本体以及一体连接在芯片本体两侧的引脚,在对芯片进行检测时,需要测试芯片两侧的引脚,进而确定芯片内部是否导通)。它包括落料组件1和分料组件2。

31.如图2所示,为落料组件1的结构示意图,它用于芯片的自动上料,避免人工逐个放料,影响整体的效率,它包括振动盘101、漏斗102、一级料轨103、二级料轨104、落料通孔105、落料喷嘴106、一级挡条107、落料面108和二级挡条109。振动盘101底部固定在车间载

台上,振动盘101选用现有常规的即可。漏斗102固定在振动盘101的顶部,操作工只需将待检测的芯片通过漏斗102倒至振动盘101内即可,振动盘101内侧的顶部呈外凸的锥形,外凸锥形使得振动盘101内的芯片自动滑落至振动盘101的边角处,方便后续的自动上料。一级料轨103固定在振动盘101的内侧壁上,且螺旋上升(一级料轨103呈螺旋上升状,因此具有一底端和一顶端,一级料轨103的底端与振动盘101的底部相连)。二级料轨104固定在振动盘101的内侧壁上,且与一级料轨103相连(二级料轨104也呈螺旋上升状,因此二级料轨104也具有一底端和一顶端,二级料轨104的底端和一级料轨103的顶端相连,二级料轨104的顶端延伸至振动盘101外侧,随着振动盘101的振动,振动盘101内的芯片沿着一级料轨103和二级料轨104逐个上升,振动盘101选用现有常规的即可,例如选用圣君自动化科技有限公司生产的振动盘即可)。

32.由于流经一级料轨103和二级料轨104的芯片可能出现两块重叠或者立起来的情况,不方便后续传输,因此需要对芯片进行初次筛选。落料通孔105贯穿振动盘101的侧壁,如图2所示,落料通孔105靠近一级料轨103,随着振动盘101的振动,振动盘101底部的芯片会上升至一级料轨103上,途中会经过落料通孔105,落料通孔105与一级料轨103上表面之间的距离大于一块芯片厚度,小于两块芯片的厚度和。落料喷嘴106固定在落料通孔105的外侧,且朝振动盘101内侧喷气,芯片上升至一级料轨103上,经过落料通孔105时,当芯片层叠放置或者竖起来放置时,落料喷嘴106会将其喷落至振动盘101内,确保流向二级料轨104的芯片都是单层芯片。

33.由于流经一级料轨103和二级料轨104的芯片可能出现倒置的情况发生,不方便后续的输送检测,因此需要对芯片进行再次筛选。一级料轨103和二级料轨104之间设有倾斜的落料面108,一级挡条107固定在落料面108上,一级挡条107的两端分别连接一级料轨103和二级料轨104,如图3所示,一级料轨103上的单层芯片通过一级挡条107流向二级料轨104,一级挡条107的高度等于芯片两侧的引脚截面的高度,当芯片正放时,由于芯片的引脚抵在一级挡条107内侧,芯片的重心还在振动盘101侧壁上,因此可以正常通过;当芯片倒放时,由于芯片引脚朝上,芯片的重心已经偏离了振动盘101侧壁,由于一级挡条107的高度较低,无法将掉落的芯片遮挡,因此倒放的芯片掉落至振动盘101内。落料面108起导向作用,用于将掉落下的芯片导至振动盘101内。

34.芯片经过上述两次筛选,流经二级料轨104上的芯片仍可能出现水平翻转的情况发生,因此,还需要对芯片进行第三级筛选。如图4所示,二级挡条109固定在二级料轨104的末端,一级料轨103的芯片输送至二级料轨104上后,当芯片位置正确时(即芯片两侧的引脚一侧朝上,另一侧朝下),芯片朝上的引脚搭在二级挡条109上,继续输送时,该芯片吊在二级挡条109上,顺利向下输送,如图10所示;当芯片位置不正确时,芯片的引脚由于无法搭在二级挡条109上,因此会重新掉回振动盘101内,通过对芯片的三次筛选,可以保证芯片以固有的方向输送至下一工位,方便后续的检测。

35.如图5-7所示,为分料组件2的结构示意图,它与落料组件1的二级料轨104末端相连,用于承接落料组件1输送的芯片,并将芯片挨个分至后续的检测治具上,它包括分料底板201、分料顶板202、进料槽203、分料通孔204、分料喷嘴205、分料固定板206、分料气缸207、压柱208、敲料头209、转板210、驱动单元、分料板213和分料槽214。分料底板201通过螺丝紧固的方式固定在车间载台上,且与二级料轨104的末端相连。进料槽203开设在分料底

板201的顶部,二级料轨104末端的芯片输送至进料槽203内。分料顶板202固定在分料底板201的顶部,进料槽203内的芯片位于分料底板201和分料顶板202之间,分料顶板202可以对进料槽203内的芯片起到遮挡的作用,避免芯片在输送过程中翻出。如图9所示,分料底板201的顶部两侧开设有倾斜设置的分料通孔204,分料通孔204的开设方向朝向进料槽203内芯片的移动方向。分料喷嘴205固定在分料通孔204的外侧,且朝进料槽203内吹气,芯片输送至进料槽203内,分料喷嘴205向进料槽203内吹气,在气流的作用下,芯片向前移动。

36.分料固定板206呈“t”字形,“t”字形的分料固定板206通过螺丝紧固的方式固定在分料底板201的一侧,分料气缸207有两组,分料气缸207的缸体固定在分料固定板206的两端,压柱208固定在分料气缸207的导向杆上,在分料气缸207的带动下升降。敲料头209固定在压柱208的底部,且朝向分料顶板202,芯片在进料槽203内移动时,敲料头209会不间断地敲击分料顶板202,避免进料槽203内的芯片出现堵塞,而无法正常输送(为避免长时间地敲击分料顶板202,造成分料顶板202的变形,因此敲料头209选用橡胶材质)。分料槽214开设在分料顶板202远离落料组件的1一侧,分料板213可升降地设置在分料槽214内,分料板213用于将进料槽203内的芯片单个向后分送。驱动单元设置在分料底板201一侧,用于带动分料板213周期性的升降。

37.如图6、8所示,驱动单元包括转板210、弹簧挡板211、分料弹簧212、凸轮215、接触轮216、轮毂217、接触轮导向柱218和接触轮导向板219。转板210枢轴安装在分料底板201的一侧(分料底板201的一侧开设有安装孔,安装孔内固定有轴承,转轴固定在轴承内圈,转板210固定在转轴上,具体的,转板210的中部固定在转轴上,在转轴的作用下,转板210可在分料底板201一侧转动,转板210有两个端部,靠近分料槽214的一端定义为前端,远离分料槽214的一端定义为后端;在本实施例中,分料板213固定在转板210的前端,并随着转板210的翻转而做升降运动)。弹簧挡板211固定在分料底板201一侧,且位于转板210后端的下方,分料弹簧212的底部固定在弹簧挡板211上,分料弹簧212的顶部朝向转板210的后端。如图8所示,“l”形固定板的底部固定在分料底板201的一侧,“l”形固定板的另一侧远离分料底板201,且位于转板210前端的下方。凸轮215枢轴安装在“l”形固定板的一侧,凸轮215是在旋转电机的带动下实现转动的,旋转电机未在图中示出。接触轮导向板219固定在“l”形固定板的顶部,接触轮导向柱218穿过接触轮导向板219,轮毂217固定在接触轮导向柱218的底部,且随着接触轮导向柱218同步运动(接触轮导向柱218的顶部朝向转板210前端)。接触轮216枢轴安装在轮毂217内,且与凸轮215相配合使用,旋转电机带动凸轮215转动时,由于凸轮215自身形状的影响,接触轮216会沿着凸轮215的外周面同步升降,轮毂217和接触轮导向柱218也同步升降,带动转板210在一定角度内做往复翻转运动(具体的,上升时,上升的接触轮导向柱218触碰到转板210的前端后,推动转板210前端向上翻转,固定在转板210前端的分料板213同步上升,转板210的后端下降压缩分料弹簧212;下降时,下降的接触轮导向柱218远离分料板213,分料弹簧212在复位过程中,推动转板210复位,复位的转板210又带动分料板213下降,分料板213在上升过程中,进料槽203内的芯片可以顺利通过,分料板213在下降过程中,堵住进料槽203,进料槽203内的芯片则无法通过,以此来实现单个芯片的分料)。

38.本实用新型芯片自动分料结构的工作流程如下:

39.1、操作工将待检测的芯片通过漏斗102倒至振动盘101内,随着振动盘101的振动,

振动盘101内的芯片沿着一级料轨103上升至二级料轨104,期间通过三次筛选,可以保证输送至二级料轨104处的芯片位置方向的正确;

40.2、二级料轨104末端的芯片输送至进料槽203内,在分料喷嘴205的气流作用下,芯片向前输送(期间驱动单元带动转板210周期性的翻转,进而带动分料板213升降,从而实现单个芯片的向前输送)。

41.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1