一种纺线轴直线度分拣工装的制作方法

1.本实用新型涉及分拣技术领域,特别是指一种纺线轴直线度分拣工装。

背景技术:

2.目前,一般的纺纱车间内,粗纺纱机使用的线轴很多,由于使用不当或者使用时间长后,线轴会变形;目前都是人工拿一把直尺,将线轴靠在直尺上检查直线度,存在着效率低的问题,急需一种快速的检测装置来解决这个问题;

3.现有专利中,申请号为cn201420716757.8,名称为钢管端部最大直线度测量工装及钢管端部直线度测量装置的专利,公开了包括工装平台;多个测量辅助辊道托架,其安装在工作平台上,并且具有旋转对轮组,该旋转对轮组用于支撑被测钢管,并使该被测钢管周向旋转;测量装置,其位于工装平台的端部,并且测量装置具有测量仪表,该测量仪表的活动探头与位于测量辅助辊道托架的被测钢管的外圆面抵接;定位碰头,其位于工装平台的端部;当旋转对轮组动作使被测钢管周向旋转至最大直线度从而处于测量工位时,所述的定位碰头定位住处于测量工位状态的被测钢管;该专利结构复杂,成本高,精度也高,不适合线轴对直线度的要求,需要改进;

4.另一个申请号为cn202023116171.4,名称为直线度测量装置的专利中,公开了包括测量部和多个定位部。直线度测量装置包括定位机构、夹紧组件、抵持组件及直线度测量件,定位机构用于定位工件,定位机构包括承载件和设置于承载件上的定位件,定位件设有定位槽,定位槽用于初定位工件的定位部;夹紧组件设于承载件上,用于沿第一方向复定位工件的定位部;抵持组件设于承载件上,用于沿第二方向复定位工件的定位部;直线度测量件设于承载件上,用于探测工件的测量部的直线度;该专利结构复杂,需要改进。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种纺线轴直线度分拣工装,能够快速的对线轴进行分拣,保证使用的线轴直线度符合要求。

6.为解决上述技术问题,本实用新型提供了如下技术方案:

7.一种纺线轴直线度分拣工装,包括工作台、与所述工作台转动连接的分拣总成以及用于驱动所述分拣总成转动的动力装置,纺线轴套接在分拣总成上。

8.所述动力装置包括与所述工作台固定连接的电机固定板、外壳与所述电机固定板固定连接的减速电机、与所述减速电机输出端固定连接的皮带轮、用于固定皮带轮的皮带轮螺栓以及设在所述分拣总成与所述皮带轮之间的皮带。

9.所述皮带轮上设有容纳所述皮带的皮带槽。

10.所述分拣总成包括与所述工作台固定连接的分拣底板以及与所述分拣底板转动连接的分拣轴总成;所述分拣轴总成数量不少于五个,依次设置在所述分拣底板上;所述分拣轴总成之间以及分拣轴总成与所述皮带轮之间通过皮带传动连接。

11.纺线轴为空心圆柱形;所述分拣轴总成包括与所述分拣底板固定连接的轴承座以

及与所述轴承座转动连接的分拣轴;所述分拣轴的中下部设有容纳所述皮带的第一皮带槽;所述纺线轴套接在所述分拣轴的中上部,所述分拣轴的外径与纺线轴的内孔相适配。

12.所述分拣轴一端与所述轴承座之间设有轴承;所述分拣轴另一端设有用于纺线轴导向的倒角。

13.所述分拣轴与所述皮带轮之间的皮带上设有涨紧轮总成;所述涨紧轮总成包括第一涨紧轮总成以及第二涨紧轮总成;所述第一涨紧轮总成设在所述皮带轮的一侧;所述第二涨紧轮总成设在所述皮带轮另一侧;所述第一涨紧轮总成以及第二涨紧轮总成结构相同。

14.所述第一涨紧轮总成包括与所述工作台固定连接的涨紧轮固定板、与所述涨紧轮固定板可拆卸连接的涨紧轮轴承座、与所述涨紧轮轴承座转动连接的涨紧轮以及与所述涨紧轮固定连接的第二分拣轴;纺线轴套接在所述第二分拣轴上。

15.所述涨紧轮轴承座与所述涨紧轮固定板通过螺栓螺母可拆卸链接;所述涨紧轮固定板上设有涨紧轮滑槽;所述涨紧轮与所述涨紧轮滑槽滑动连接;所述涨紧轮固定板上设有;螺栓穿过所述螺栓滑槽与所述涨紧轮轴承座可拆卸连接。

16.与现有技术相比,本实用新型的有益效果是:

17.1、通过设置的分拣轴、皮带轮、减速电机以及皮带;将需要检查直线度的纺线轴套在分拣轴上,减速电机转动,带动皮带轮转动,皮带轮通过皮带带动分拣轴转动,目测纺线轴摆动的角度,进而判断纺纱轴直线度是否合适,方便快捷;

18.2、通过设置的分拣轴一端设有倒角,便于纺线轴穿进分拣轴时的导向;

19.3、通过设置的涨紧轮滑槽、螺栓滑槽;当皮带较松时,松开固定涨紧轮轴承座的螺栓,将涨紧轮沿着涨紧轮滑槽移动,涨紧轮带动涨紧轮轴承座移动,螺栓在螺栓滑槽内移动,皮带松紧合适后,将涨紧轮轴承座用螺栓螺母固定在涨紧轮固定板上,保证皮带的松紧合适,不会丢转和打滑;

20.4、通过设置的皮带槽和第一皮带槽,可以保证皮带在槽内运动,防止皮带跑偏。

附图说明

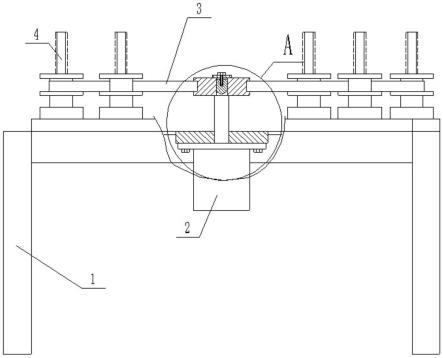

21.图1为本实用新型的结构示意主视图;

22.图2为本实用新型的结构示意俯视图;

23.图3为图1的a处放大图;

24.图4为图2的b处放大图;

25.图5为图2的d-d处剖视图;

26.图6为图4的c-c处剖视图。

27.附图中:

28.1-工作台、2-动力装置、3-皮带、4-分拣总成、5-第一涨紧轮总成、6-第二涨紧轮总成、7-纺线轴、21-减速电机、22-电机固定板、 23-皮带轮、24-平垫、25-皮带轮螺栓、41-分拣底板、42-轴承座、 43-轴承、44-第一皮带槽、45-分拣轴、51-涨紧轮固定板、52-螺栓滑槽、53-涨紧轮滑槽、54-涨紧轮轴承座、55-涨紧轮轴承、56-涨紧轮、57-退刀槽、58-第二分拣轴。

具体实施方式

29.首先需要说明的是,本实用新型任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;存在如上所述的本实用新型的不同方面的许多其它变化,为了简明,它们没有在细节中提供。因此,其它实施例也在相应权利要求项的保护范围之内。

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。

31.实施例1

32.请参阅图1-图6所示:

33.本实施例提供了一种纺线轴直线度分拣工装,包括工作台1、与所述工作台1转动连接的分拣总成4以及用于驱动所述分拣总成4转动的动力装置2,纺线轴7套接在分拣总成4上。

34.所述动力装置2包括与所述工作台1固定连接的电机固定板22、外壳与所述电机固定板22固定连接的减速电机21、与所述减速电机 21输出端固定连接的皮带轮23、用于固定皮带轮23的皮带轮螺栓 25以及设在所述分拣总成4与所述皮带轮23之间的皮带3。

35.更详细的技术方案是,工作台1为角铁焊接的矩形框架,电机固定板22与工作台1焊接,电机固定板22上开有通孔,减速电机21 安装在电机固定板22底面,减速电机21的输出端穿过通孔,皮带轮 23套在减速电机21的输出端,用平垫24以及皮带轮螺栓25与输出端固定;设置平垫24扩大了接触面积,使得更加牢固,不易松动;

36.所述皮带轮23上设有容纳所述皮带3的皮带槽。防止皮带3跑偏;

37.所述分拣总成4包括与所述工作台1固定连接的分拣底板41以及与所述分拣底板41转动连接的分拣轴总成;所述分拣轴总成数量不少于五个,依次设置在所述分拣底板41上;所述分拣轴总成之间以及分拣轴总成与所述皮带轮23之间通过皮带3传动连接。

38.纺线轴7为空心圆柱形;所述分拣轴总成包括与所述分拣底板 41固定连接的轴承座42以及与所述轴承座42转动连接的分拣轴45;所述分拣轴45的中下部设有容纳所述皮带3的第一皮带槽44;所述纺线轴7套接在所述分拣轴45的中上部,所述分拣轴45的外径与纺线轴7的内孔相适配。

39.所述分拣轴45一端与所述轴承座42之间设有轴承43;所述分拣轴45另一端设有用于纺线轴7导向的倒角。

40.所述分拣轴45与所述皮带轮23之间的皮带3上设有涨紧轮总成;所述涨紧轮总成包括第一涨紧轮总成5以及第二涨紧轮总成6;所述第一涨紧轮总成5设在所述皮带轮23的一侧;所述第二涨紧轮总成6设在所述皮带轮23另一侧;所述第一涨紧轮总成5以及第二涨紧轮总成6结构相同。

41.如图2所示,所述分拣轴45之间,分拣轴45、第一涨紧轮总成 5、皮带轮23以及第二涨紧轮6之间均通过皮带3传动连接;

42.所述第一涨紧轮总成5包括与所述工作台1固定连接的涨紧轮固定板51、与所述涨紧轮固定板51可拆卸连接的涨紧轮轴承座54以及与所述涨紧轮轴承座54转动连接的涨紧轮56。

43.所述涨紧轮轴承座54与所述涨紧轮固定板51通过螺栓螺母可拆卸链接;所述涨紧

轮固定板51上设有涨紧轮滑槽53;所述涨紧轮56 与所述涨紧轮滑槽53滑动连接;所述涨紧轮固定板51上设有螺栓滑槽52;螺栓穿过所述螺栓滑槽52与所述涨紧轮轴承座54可拆卸连接。

44.本实用新型的工作过程,

45.将本装置安装好,启动减速电机21,减速电机21转动。带动皮带轮23转动,皮带轮23通过皮带3带动涨紧轮56以及分拣轴45转动;

46.将需要检测的纺线轴7套在分拣轴45上,观察纺线轴7的运动轨迹,如果摆动过大,则纺线轴7直线度不合格,需要校直后在使用,如果摆动不大,则纺线轴7直线度合格,可以继续使用;

47.本工装需要熟练的技术工人,凭目测观察,需要一定的经验,有一定的局限性,但是对于目前劳动密集型的纺线厂还是实用的,比原先靠直尺测量的办法,提高了效率,值得推广;由于纺线轴7的直线度要求不高,所以采用本工装还是合适的。

48.实施例2

49.本实施例与实施例1基本相同;

50.不同之处在于,所述涨紧轮56上固定连接有第二分拣轴58;纺线轴7套接在所述第二分拣轴58上。

51.通过在涨紧轮56上设置第二分拣轴58;可以充分的利用资源,涨紧轮56转动时,第二分拣轴58上可以套接纺线轴7,多工位进行直线度的观察,提高了效率;

52.本实施例与实施例2结构基本相同,工作原理就不在赘述。

53.实施例3

54.本实施例与实施例2基本相同。

55.不同之处在于,第二分拣轴58上设有退刀槽57;防止第二分拣轴58的根部尺寸偏大,影响纺线轴7的安装;

56.所述第二分拣轴58的顶端设为锥形,便于纺纱轴7套接在第二分拣轴58上时的导向。

57.实施例与实施例2的原理基本相同。就不在赘述。

58.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。目前,本技术的技术方案已经采用实施例1的最佳实施方式,已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已经着手准备产品正式投产进行产业化;以上所述;仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内;根据本实用新型的技术方案及其改进构思加以等同替换或改变;都应涵盖在本实用新型的保护范围内。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1