一种可筛料式粉末物料投放装置的制作方法

1.本实用新型涉及粉末物料投放装置的技术领域,特别是涉及一种可筛料式粉末物料投放装置。

背景技术:

2.当代,随着科技的进步,化工产业的发展,洗衣粉作为家庭日常的必需品,在生产过程中需要使用多种不同种类的粉末原材料与液体原材料进行混合;然而,所使用的粉末原材料中会混有一定量的大颗粒原材料,会导致生产出来的洗衣粉不达标;

3.但现有技术中,对于粉末原材料中所混有的大颗粒原材料,在生产过程中,通过单独增加打磨设备,对粉末原材料与液体原材料所混合搅拌后形成的浆体进行打磨,生产成本高,工艺复杂;此外,还会在投放物料前,人工通过筛网,把粉末原材料中的大颗粒原材料进行分离剔除,人工成本高,且生产效率低。

技术实现要素:

4.基于此,本实用新型提供一种可筛料式粉末物料投放装置,解决了相关技术中,对于粉末原材料中的大颗粒原材料,通过单独增加打磨设备来对粉末原材料与液体原材料混合搅拌后形成的浆体进行打磨,生产成本高,以及在投放物料前,人工通过筛网对粉末原材料中的大颗粒原材料进行分离,人工成本高的问题。

5.为了实现本实用新型的目的,本实用新型采用如下技术方案:

6.一种可筛料式粉末物料投放装置,包括筛料机构及连接于所述筛料机构的下料机构;所述筛料机构包括筛框本体、连接于所述筛框本体的筛网、连接于所述筛框本体的减震组件、连接于所述筛框本体的加强支架及连接于所述筛框本体的两个相同的振动电机;所述减震组件包括固定架及连接于所述固定架的减震弹簧;所述筛框本体的内部的四个角及所述加强支架的交叉位置分别设有加强板;所述下料机构包括支撑架及连接于所述支撑架的下料斗;所述固定架的一端连接于所述筛框本体的外侧,所述固定架的另一端连接于所述支撑架。

7.在其中一个实施例中,所述下料斗的上方设有入料口,所述下料斗的下方设有出料口。

8.在其中一个实施例中,所述下料斗的入料口的截面积大于所述筛网的面积。

9.在其中一个实施例中,还包括连接于所述筛框本体的加强柱。

10.在其中一个实施例中,所述加强柱连接于所述筛框本体的内部。

11.在其中一个实施例中,所述加强支架连接于所述筛框本体的内部;所述加强支架设置于所述加强柱的上方。

12.在其中一个实施例中,两个相同的所述振动电机分别连接于所述筛框本体的对立面的外侧。

13.在其中一个实施例中,所述固定架设置于所述下料斗的周缘。

14.在其中一个实施例中,所述加强板的形状为三角形。

15.通过本实用新型提供的一种可筛料式粉末物料投放装置,其实现的有益效果是:

16.本实用新型中所述筛网连接于所述筛框本体,所述筛框本体的外侧连接有所述减震组件,且所述筛框本体的对立面的外侧分别连接有所述振动电机;同时,所述支撑架通过所述固定架连接于所述筛框本体,所述支撑架上设有所述下料斗,所述下料斗的上方设有所述入料口,所述下料斗的下方设有所述出料口,所述入料口的截面积大于所述筛网的面积;此外,所述筛框本体的内部设有所述加强支架及所述加强柱,在所述筛框本体的内部的四个角及所述加强支架的交叉位置分别设有所述加强板,以实现在把原材料投放到搅拌设备前能够通过可筛料式粉末物料投放装置直接进行自动筛料,在投放物料前就能够分离剔除掉大颗粒的原材料,避免了使用人工进行筛料,或再单独增加浆体打磨设备,对混合后的浆体进行打磨的工艺,有效降低了工艺难度及生产过程中的人工成本。

附图说明

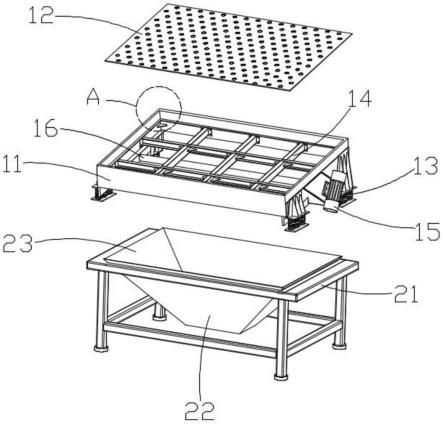

17.图1为本实用新型一实施方式的一种可筛料式粉末物料投放装置的立体示意图;

18.图2为图1所示的一种可筛料式粉末物料投放装置的分解示意图;

19.图3为图2所示的圆圈a处的放大示意图;

20.图4为图2所示的一种可筛料式粉末物料投放装置中筛料机构的立体示意图;

21.图5为图4所示的圆圈b处的放大示意图;

22.图6为图2所示的一种可筛料式粉末物料投放装置中下料机构的立体示意图。

23.附图标注说明:

24.10-筛料机构,11-筛框本体,12-筛网,13-减震组件,131-固定架,132-减震弹簧,14-加强支架,15-振动电机,16-加强柱,17-加强板;

25.20-下料机构,21-支撑架,22-下料斗,23-入料口,24-出料口。

具体实施方式

26.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

27.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。

29.参照图1至图6,为本实用新型一实施方式的一种可筛料式粉末物料投放装置,包括筛料机构10及连接于筛料机构10的下料机构20。

30.筛料机构10包括筛框本体11、连接于筛框本体11的筛网12、连接于筛框本体11的减震组件13、连接于筛框本体11的加强支架14、连接于筛框本体11的两个相同的振动电机

15及连接于筛框本体11的加强柱16;筛框本体11的内部的四个角设有加强板17;加强板17的形状为三角形。在本实施例中,筛框本体11的内部的四个角设有加强板17,且加强板17的形状为三角形,以实现对筛框本体11的内部进行支撑,同时使用三角形的加强板17,有效提升了筛框本体11的稳定性及耐用性,从而提升了可筛料式粉末物料投放装置的可靠性。

31.减震组件13包括固定架131及连接于固定架131的减震弹簧132;固定架131设置于下料斗22的周缘,且固定架131的一端连接于筛框本体11的外侧,其另一端连接于支撑架21。加强支架14连接于筛框本体11的内部,以用于支撑筛框本体11的内部,防止筛框本体11发生变形;加强支架14设置于加强柱16的上方;加强支架14的交叉位置也设有加强板17。在本实施例中,固定架131的一端连接筛框本体11的外侧,其另一端连接于支撑架21,同时减震弹簧132连接于固定架131的内部,以实现在振动过程中,筛框本体11单独进行振动,而不影响支撑架21稳定地置于地面,有效提升了正常工作过程中,下料机构20的稳定性,保证了下料机构20的入料口23能够时刻对预设位置进行投料。

32.两个相同的振动电机15分别连接于筛框本体11的对立面的外侧。加强柱16连接于筛框本体11的内部。下料机构20包括支撑架21及连接于支撑架21的下料斗22;下料斗22的上方设有入料口23,下料斗22的下方设有出料口24;下料斗22的入料口23的截面积大于筛网12的面积。在本实施例中,两个相同的振动电机15分别连接于筛框本体11的对立面的外侧,以实现在正常工作过程中筛料机构10能够受力更加均匀,振动的更加平稳;并且加强柱16连接于筛框本体11的内部,以实现对筛框本体11的进一步加固,延长了可筛料式粉末投放装置的使用寿命;此外,下料斗22的入料口23的截面积大于筛网12的面积,以实现在筛框本体11筛料的过程中,从筛网12中筛下的粉末物料能够落入下料斗,避免了筛下来的粉末物料撒落到下料斗以外的地方,有效降低了生产成本。

33.在本实施例中,筛网12连接于筛框本体11,筛框本体11的外侧连接有减震组件13,且筛框本体11的对立面的外侧分别连接有振动电机15;同时,支撑架21通过固定架131连接于筛框本体11,支撑架21上设有下料斗22,下料斗2的上方设有入料口23,下料斗22的下方设有出料口24,入料口23的截面积大于筛网12的面积;此外,筛框本体11的内部设有加强支架14及加强柱16,在筛框本体11的内部的四个角及加强支架14的交叉位置分别设有加强板17,以实现在把原材料投放到搅拌设备前能够通过可筛料式粉末物料投放装置直接进行自动筛料,在投放物料前就能够分离剔除掉大颗粒的原材料,避免了使用人工进行筛料,或再单独增加浆体打磨设备,对混合后的浆体进行打磨的工艺,有效降低了工艺难度及生产过程中的人工成本。

34.工作原理:在使用时,首先通过支撑架21的底端把可筛料式粉末物料投放装置置于地面,并把下料斗22的出料口24连接于嵌设在地面的搅拌设备的入料口后,为两个振动电机15接通电源,再分别对两个振动电机15的振动方向及振幅进行调试,使筛料机构10能够通过合适的振力进行横向筛料,之后,通过人工把粉末原材料平铺于筛网上,打开电源开关,振动电机15工作,使符合规格的粉末原材料依次通过筛网12及下料斗22的入料口23进入下料斗22,再依次通过下料斗22的出料口24及搅拌设备的入料口进入到搅拌设备的内部,即可。

35.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

36.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1