一种循环风选器的制作方法

1.本实用新型属于循环风选器设备领域,特别涉及一种循环风选器。

背景技术:

2.现有清选机多使用立式结构或者卧式结构风筛进行风选去除轻杂质功能,物料在除尘风机提供的风力作用下,物料在风筛腔体内进行重力分离,成品由风筛下端出口排出,尘土和轻杂质质量较轻被风力吸附进入沉降器或除尘器进行再次重力分离,尘土和杂质在离心力作用下分离后落入空间突然增大的集尘器内经闭风器或搅笼排杂口排出,处理后洁净的风进入除尘风机后排出。

3.风筛又称为循环风选器,循环风选器多用于小麦面粉或米类加成套设备使用,加工品种单一,在用于粮食清选加工设备时存在原料互换适用性差等问题,通常表现为垂直腔体为通体结构,只能处理一种物料的分离除杂能力;在于筛选机前置配套使用时,多出现两种以上物料需要进行风选去轻杂要求时无法满足。

4.例:豆类加工时直线筛筛选去除原料大杂、小杂,现有加工流程成品中的圆粒和豆瓣筛选分级后只能有一种物料(通常是圆粒)进入循环风选器去轻杂,豆瓣直接由排杂口排出无法进行风选去轻杂以及进入后续精选加工流程。

技术实现要素:

5.本实用新型所要解决的技术问题是,提供一种循环风选器,来解决目前循环风选器无法对两种或两种以上物料进行风选的问题。

6.为解决上述问题,本实用新型采用以下技术方案:

7.一种循环风选器,包括机体,机体内设有风选通道和排杂通道,风选通道上方通过引风装置与排杂通道相连通,其特征在于:风选通道内设有将其隔为至少两个风选支道的隔板,风选支道上均设有进料口。

8.可选的,引风装置包括罩体、圆筒沉降器和引风机,罩体罩设在风选通道和排杂通道上方,圆筒沉降器设置在罩体内,圆筒沉降器端部与引风机进风口相连,引风机的排风口通过循环风通道分别与风选支道底部相连通。

9.可选的,风选支道数量为三个,三个风选支道沿圆筒沉降器长度方向依次设置,圆筒沉降器两端分别设置有引风机,圆筒沉降器中部设有分离板,分离板向下延伸至位于中间的风选支道内。

10.可选的,风选支道内均设置有用于调节通风量的调风装置。

11.可选的,调风装置包括设置在风选支道内的调风板,风选支道外侧设置有用于调节调风板开度的调节手柄。

12.可选的,进料口外侧连通设有进料斗,进料斗内设置有用于使物料均匀通过的匀料板。

13.可选的,风选支道底部均设有落料口。

14.可选的,排杂通道内底部设有排杂绞龙,排杂通道底部位于排杂绞龙输送方向的一端下方开设有排杂口。

15.本实用新型所取得的显著有益效果:

16.1.本实用新型一种循环风选器,包括机体,机体内设有风选通道和排杂通道,风选通道上方通过引风装置与排杂通道相连通,风选通道内设有将其隔为至少两个风选支道的隔板,风选支道上均设有进料口。本技术通过增加风选支道数量和进料口数量的设置可以对两种或两种以上物料中杂质进行同时分离,两种物料分别经过风选除杂后排出,有效完成同时对两种或两种以上不同物料的风选,有效解决了目前循环风选器无法对两种或两种以上物料进行风选的问题。

17.2.为了增加对不同风选支道内不同物料的风选精准度,在风选通道内均安装有用于调节风选支道内通风量的调风装置,通过调风装置对风选支道内的通风量大小进行调节来对不同种类的物料中杂质进行精确风选。

18.3.引风装置的设置可以将物料和杂质进行有效分离并将杂质排放到排杂通道内进行收集,并且通过循环风通道的设置可以在循环风选器内形成一个气流循环通道,减少外界的干扰。

19.4.当风选通道数量为三个时,单个引风机无法同时对三个风选通道进行有效筛选,所以需要在圆筒沉降器的两端分别安装引风机来保证风选效果,但是设置圆筒沉降器两端的引风机同时工作时会使风选通道内的循环气流紊乱,所以在圆筒沉降器中部设有分离板,分离板向下延伸至风选通道内,通过分离板对圆筒沉降器中部下方的风选支道分隔设置可以避免两个引风机工作时对吸所产生的气流紊乱的情况发生。

20.5.进料斗的设置可方便使物料通过进料口进入风选支道内,匀料板的设置可以使物料均匀的进入风选支道内,避免物料进料斗内一次性大量进入风选支道内,对风选效果造成影响。

21.6.排杂绞龙的设置可以方便将分离后的杂质进行收集并统一有排杂口排出。

附图说明

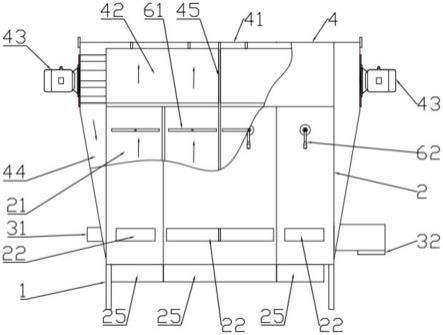

22.附图1为本实用新型实施例1循环风选器主视结构示意图;

23.附图2为本实用新型实施例1循环风选器左侧结构示意图;

24.附图3为本实用新型实施例1循环风选器左侧剖视结构示意图;

25.附图4为本实用新型实施例1循环风选器中排杂绞龙俯视结构示意图;

26.附图5为本实用新型实施例2循环风选器主视结构示意图;

27.附图6为本实用新型实施例3循环风选器左侧剖视结构示意图。

28.在附图中,1-机体、2-风选通道、21-风选支道、22-进料口、23-进料斗、24-匀料板、25-落料口、3-排杂通道、31-排杂绞龙、32-排杂口、4-引风装置、41-罩体、42-圆筒沉降器、43-引风机、44-循环风通道、45-分离板、5-隔板、6-调风装置、61-调风板、62-调节手柄、7-杂质。

具体实施方式

29.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

31.附图中的箭头标识代表着循环风选器内的循环气流走向。

32.实施例1

33.如图1-图4所示,一种循环风选器,包括机体1,机体1上从前到后依次设置有风选通道2和排杂通道3,风选通道2上端通过引风装置4与排杂通道3上端连通,风选通道2内安装有将风选通道2分隔为至少两个风选支道21的隔板5,风选支道21外侧均开设有与风选支道21连通的进料口22;

34.在本实施例中隔板5的数量为一个,一个隔板5将风选通道2分隔为两个风选支道21;

35.其中,进料口22用于使不同的物料分别进入风选支道21内进行风选去杂,进料口22位于风选支道21下半部且与风选支道21内连通,引风装置4用于产生负压将位于风选支道21内物料中的杂质吸附到排杂通道3中,风选支道21上方通过引风装置4与排杂通道3上方连通来方便将物料中的杂质排至排杂通道3内;

36.进料口22和风选支道21数量均为两个的设置可以同时对两种不同的物料进行同时风选;

37.风选支道21上下两端均不封闭,风选通道2上端开口用于使被分离的杂质经由引风装置4排至排杂通道3内,风选支道21下端开口为落料口25,落料口25用于使去除杂质后的物料自由落下排出;

38.引风装置4包括罩体41、圆筒沉降器42和引风机43,罩体41通过罩设在两个风选通道2和排杂通道3上方来将两个风选通道2上方和排杂通道3上方连通,在罩体41内安装有圆筒沉降器42,圆筒沉降器42安装在风选通道2和排杂通道3上方,在罩体41一侧安装有引风机43,引风机43的进风口与圆筒沉降器42一端相连接来产生负压,引风机43的出风口通过循环风通道44分别与两个风选支道21底部相连通,循环风通道44与两个风选支道21连通的位置低于进料口22,循环风通道44与风选支道21连通处低于出料口的设置可以方便经过循环风通道44的气流对风选支道21内的物料进行风选,将杂质吹离物料,循环风通道44位于风选支道21和排杂通道3之间;引风机43包括安装在罩体41外侧的电机和安装在罩体41内的风机叶轮,电机与风机叶轮传动连接,通过打开电机带动风机叶轮在罩体41内转动使圆筒沉降器42内产生负压进而对风选支道21上方进行吸附,完成杂质与物料的分离;

39.使用方法,首先打开引风机43对圆筒沉降器42内的空气进行抽吸来对风选支道21产生负压,引风机43抽吸所产生的气流由出风口排出经循环风通道44再次进入风选支道21内进行循环,在引风机43打开后,将两种不同的物料分别从两个进料斗23进入相应的风选支道21内,质量较大的物料垂直降落从风选支道21底部的出料口排出,质量轻的杂质被引风机43所产生的垂直气流沿风选支道21上升带到圆筒沉降器42和罩体41之间的狭窄通道

里,由于惯性力的作用,这些轻杂质沿圆筒沉降器42的外壁分离后落入空间突然增大的排杂通道3内逐渐降落至排杂通道3底部,将杂质分离出的气流经由循环风通道44再次循环至风选支道21内对物料进行再次风选。

40.综上所述,本技术通过引风装置4、排杂通道3和至少两个风选支道21,分别对两种不同物料中的杂质进行分离,两种物料分别经过风选除杂后经由各自的落料口25排出,完成同时对两种不同物料的筛选,通过增加风选支道21和进料口22的数量即可对两种以上物料进行风选,有效解决了目前循环风选器无法对两种或两种以上物料进行风选的问题。

41.由于引风机43安装在罩体41一侧,罩体41内将两个风选支道21上方连通,由于远近的关系,所以引风机43工作时会对两个并排设置的风选支道21内形成不同的风力,以此来对不同的两种物料进行筛选,但是在实际中发现当两种不同物料的质量相差较大时,引风机43就无法对两种不同质量的物料进行分别有效的风选,所以为了进一步的增加本技术的适用范围和风选精度,在两个风选支道21内均设有调风装置6,调风装置6用于对风选支道21内的通风量进行调节以此来对不同风选支道21内不同质量的物料进行分别风选,提高风选精度;

42.在本实施例中调风装置6包括转动连接在风选支道21内的调风板61,调风板61横向设置在风选支道21内,风选支道21外侧设有用于调节调风板61开度的调节手柄62,调节手柄62与调风板61传动连接,通过调节手柄62带动调风板61在风选通道2内转动来调节风选支道21内通风量,通过不同风选支道21内通风量的大小可以对不同风选支道21内不同的物料分别进行有效清选。

43.为了方便对落至排杂通道3内的杂质进行收集,排杂通道3上方开口但底部封闭,在排杂通道3底部平行设有排杂绞龙31,排杂绞龙31包括驱动电机和输送绞龙,驱动电机安装在排杂通道3一侧,驱动电机输出端延伸至排杂通道3内与输送绞龙传动连接,电机带动输送绞龙将掉落的杂质输送到输送绞龙远离电机的一端,通过排杂绞龙31完成对杂质的收集;排杂通道3底部位于排杂绞龙31输送方向的一端下方开设有排杂口32,排杂口32用于将排杂绞龙31输送过来的杂质进行排出,方便对排杂通道3内的杂质进行清理。

44.实施例2

45.如图5所示,本实施例与实施例的结构大致相同,本实施例与实施例不同之处在于,在本实施例中风选支道21的数量为三个,三个风选支道21上均设有进料口22,三个风选支道21之间采用隔板5隔开且并排设置在圆筒沉降器42下方,三个风选支道21沿圆筒沉降器42的长度方向依次设置,引风机43的数量为两个,两个引风机43的进风口分别与圆筒沉降器42的两端相连,为了避免两个引风机43同时工作对风选支道21的气流造成紊乱,在圆筒沉降器42中部设有将圆筒沉降器42分为两部分的分离板45,分离板45同时与罩体41内壁相连来将圆筒沉降器42分别互不干扰的两部分,分离板45向圆筒沉降器42中部下方的三个风选支道21中位于中间的风选支道21分为两部分来避免两个引风机43同时工作对风选支道21内气流产生紊乱;三个风选通道2内均安装有调风装置6,中间的风选支道21内调风装置6的数量为两个,位于中间风选支道21内的两个调风装置6分别安装在分离板45的两侧,分离板45两侧均安装有调风装置6的设置可以避免由于分离板45的设置而使位于中间的风选通道2中分离板45两侧的通风量不一致;通过对分离板45两侧的调风装置6进行调整,可以减少分离板45的增加对位于中间的风选支道21造成的影响;

46.分离板45向下延伸至风选支道21上的进料口22上方,或者分离板45向下延伸至风选支道21上的进料口22下方均可;

47.同理,两个引风机43的出风口均通过循环风通道44分别与三个风选通道2相连通来方便气流进行循环流通;三个风选通道2底部均设有落料口25。

48.三个风选通道2的设置可以对三种不同种类和质量的物料或者同种物料不同质量的物料进行分别风选,有效解决了目前循环风选器无法对两种或两种以上物料进行风选的问题。

49.实施例3

50.如图6所示,本实施例与实施例2的结构大致相同,本实施例与实施例2不同的是,在本实施例中,为了方便物料通过进料口22进入风选支道21内,在进料口22外侧安装有进料斗23,通过进料斗23的设置可以提前一步对物料进行承接、容纳,方便物料持续进入风选支道21内,为了避免物料从进料斗23处大量进入风选支道21降低去杂效果,在进料斗23内设有匀料板24,匀料板24与进料斗23之间留有供物料进入的空隙,通过匀料板24的设置可以避免大量物料同时进入,降低去杂效果。

51.目前,本技术的技术方案已经进行了中试,即产品在大规模量产前的小规模实验;中试完成后,在小范围内开展了用户使用调研,调研结果表明用户满意度较高;现在已开始着手准备产品正式投产进行产业化(包括知识产权风险预警调研)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1