车载显示背板3D激光平整度检测装置的制作方法

本发明涉及一种检测装置,具体的说是指车载显示背板3d激光平整度检测装置。

背景技术:

1、显示背板,是各种车机、显示器、液晶电视的重要组成部件,用于整个显示器的结构支撑。背板正面镶嵌液晶玻璃等显示部分,背板后面是安放液晶显示所需的各种电路板、连接线等其它配件。由于液晶屏比较脆弱,背板弯曲会导致液晶屏装备过程中受应力影响出现破损。

2、在显示背板生产过程中,背板各边的平整度检测,对于操作人员来说是一个难点,由于没有一个方便可行的方式进行检测,目前的显示背板均是肉眼检测,通过肉眼观察四条边是否有弯曲,但由于液晶玻璃的装配要求较高,使得显示背板四条边的弯曲程度中间部分相对于两角连线的垂直距离不得超过1mm,这就要求检测站位能检测出每条边的弯曲程度,并将弯曲超规的显示背板挡下。目前工业上对于检测显示背板的平整度还没有成熟的自动检测设备,主要以人工检测为主,不仅检测效率低下,还容易因检测员长疲劳等造成的漏检,由于实验室检测精度要求1mm以内,肉眼很难发现这种较小的弯曲。

技术实现思路

1、本发明提供的是车载显示背板3d激光平整度检测装置,其主要目的在于克服现有的显示背板生产过程无法实现自动检测平整度的问题。

2、为了解决上述的技术问题,本发明采用如下的技术方案:

3、车载显示背板3d激光平整度检测装置,包括机架,所述机架上设有一个或两个检测单元,所述检测单元包括边杆、中间杆、第一传送带、第二传送带、第一阻挡器、第二阻挡器、第三阻挡器、多个升降顶杆、激光位移传感器、吸盘以及复检输送带,所述第一传送带和第二传送带分别设于边杆的一侧和中间杆的一侧,所述显示背板放置于第一传送带和第二传送带的顶面之间,所述第一阻挡器、第二阻挡器和第三阻挡器前后间隔布置且均可升降的设置,所述多个升降顶杆可升降的设置,所述激光位移传感器位于第一传送带和第二传送带的上方且可前后左右移动,所述吸盘位于第一传送带和第二传送带的上方及激光位移传感器的后侧,所述吸盘可升降及左右移动的设置,所述复检输送带位于边杆的一侧,所述激光位移传感器与一控制系统连接。

4、进一步的,所述边杆的一侧设有第一安装板,所述第一安装板上设有第一电机以及与第一电机的输出轴连接的第一皮带轮,所述边杆的一侧设有前后布置的两个第二皮带轮,所述第一皮带轮位于两个第二皮带轮之间且位于两个第二皮带轮的下方,所述第一安装板上还设有前后布置的两个第一导向轮,所述两个第一导向轮位于第一皮带轮的上方且分别位于第一皮带轮的前后侧,所述第一传送带绕过两个第二皮带轮、两个第一导向轮和第一皮带轮;所述中间杆的一侧设有第二安装板,所述第二安装板上设有第二电机以及与第二电机的输出轴连接的第三皮带轮,所述中间杆的一侧设有前后布置的两个第四皮带轮,所述第三皮带轮位于两个第四皮带轮之间且位于两个第四皮带轮的下方,所述第二安装板上还设有前后布置的两个第二导向轮,所述两个第二导向轮位于第三皮带轮的上方且分别位于第三皮带轮的前后侧,所述第二传送带绕过两个第四皮带轮、两个第二导向轮和第三皮带轮。

5、进一步的,所述第一阻挡器设有两个,两个第一阻挡器左右布置且在同一直线上,所述第一阻挡器包括第一三轴可调气缸以及与第一三轴可调气缸的顶面连接的第一挡杆,所述第一三轴可调气缸上设有用于感应显示背板的第一感应器;所述第二阻挡器设有两个,两个第二阻挡器左右布置且在同一直线上,所述第二阻挡器包括第二三轴可调气缸以及与第二三轴可调气缸的顶面连接的第二挡杆,所述第二三轴可调气缸上设有用于感应显示背板的第二感应器;所述第三阻挡器设有两个,两个第三阻挡器左右布置且在同一直线上,所述第三阻挡器包括第三三轴可调气缸以及与第三三轴可调气缸的顶面连接的第三挡杆,所述第三三轴可调气缸上设有用于感应显示背板的第三感应器。

6、进一步的,所述机架上设有左右布置且在同一直线上的第一滑台气缸和第二滑台气缸,所述第一滑台气缸的滑台连接有第一升降板,所述第二滑台气缸的滑台连接有第二升降板,所述第一升降板和第二升降板分别位于边杆的一侧和中间杆的一侧,所述升降顶杆设有四个,其中两个升降顶杆前后布置且与第一升降板连接,另外两个升降顶杆前后布置且与第二升降板连接。

7、更进一步的,所述第一升降板的一侧面设有第一上滑轨和第一下滑轨,所述第一上滑轨上设有与其滑动配合的第一上滑块,所述第一下滑轨上设有与其滑动配合的第一下滑块,所述第一升降板的一侧面连接有第一上电机和第一下电机,所述第一上电机的输出轴连接有第一上丝杆,所述第一上丝杆上设有与其配合第一上丝杆螺母,所述第一上丝杆螺母与第一上滑块连接,所述第一下电机的输出轴连接有第一下丝杆,所述第一下丝杆上设有与其配合的第一下丝杆螺母,所述第一下丝杆螺母与第一下滑块连接;所述第二升降板的一侧面设有第二上滑轨和第二下滑轨,所述第二上滑轨上设有与其滑动配合的第二上滑块,所述第二下滑轨上设有与其滑动配合的第二下滑块,所述第二升降板的一侧面连接有第二上电机和第二下电机,所述第二上电机的输出轴连接有第二上丝杆,所述第二上丝杆上设有与其配合的第二上丝杆螺母,所述第二上丝杆螺母与第二上滑块连接,所述第二下电机的输出轴连接有第二下丝杆,所述第二下丝杆上设有与其配合的第二下丝杆螺母,所述第二下丝杆螺母与第二下滑块连接,所述第一上滑块、第一下滑块、第二上滑块和第二下滑块上均连接有所述升降顶杆。

8、进一步的,所述机架上设有左右布置的两个第一轴承座和左右布置的两个第二轴承座,所述两个第一轴承座之间设有第一丝杆,所述两个第二轴承座之间设有第二丝杆,所述机架上设有第三电机,所述第三电机的输出轴与第一丝杆连接,所述第一丝杆上设有第五皮带轮,所述第二丝杆上设有第六皮带轮,所述第五皮带轮和第六皮带轮之间设有皮带,所述边杆上连接有分别与第一丝杆和第二丝杆配合的第一丝杆螺母和第二丝杆螺母,所述机架上设有前滑轨和后滑轨,所述边杆的前端底部和后端底部均设有前滑块和后滑块,所述前滑块和后滑块分别与前滑轨和后滑轨滑动配合。

9、进一步的,所述机架上设有呈四角分布的四根第一支撑杆,所述四根第一支撑杆的顶面连接有顶板,所述顶板的底面连接有左右布置的两个第一线性滑台模组,所述两个第一线性滑台模组之间连接有第二线性滑台模组,所述激光位移传感器与第二线性滑台模组连接。

10、更进一步的,所述顶板的底面连接有左右布置的多根竖杆,所述多根竖杆的底部连接有一横杆,所述横杆上连接有无杆气缸,所述无杆气缸的缸体连接有第三滑台气缸,所述第三滑台气缸的滑台底部连接有连接板,所述连接板的底部设有前后布置的两个所述吸盘。

11、进一步的,所述机架的顶面设有呈四角分布的四根第二支撑杆,所述四根第二支撑杆均分为左右两组,左组第二支撑杆的顶面设有左连接杆,右组第二支撑杆的顶面设有右连接杆,所述左连接杆和右连接杆之间设有支撑板和前后布置的两根第一转动辊,所述左连接杆的底面中部连接有左安装座,所述右连接杆的底面中部连接有右安装座,所述左安装座和右安装座之间设有第二转动辊和前后布置的两根支撑辊,所述两根支撑辊位于第二转动辊的上方,所述左安装座或右安装座上设有第四电机,所述第四电机与第二转动辊传动连接,所述复检输送带绕过两根第一转动辊和第二转动辊,所述复检输送带的底面与两根支撑辊相抵触,所述复检输送带的前侧设有第四感应器。

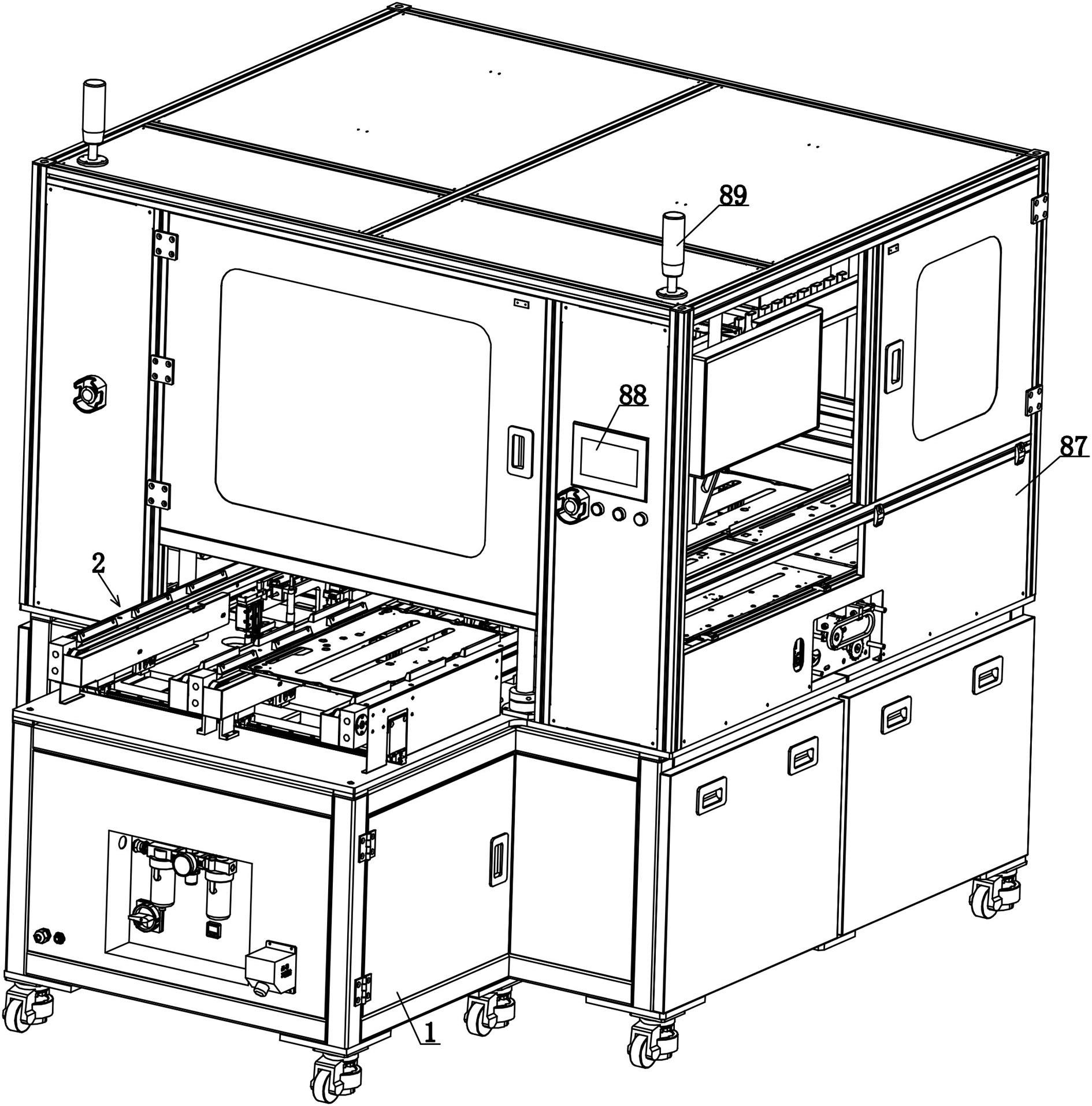

12、进一步的,所述机架上设有罩壳,所述控制系统具有操作显示屏,所述操作显示屏设于罩壳上,所述罩壳的顶部设有两个显示灯。

13、由上述对本发明的描述可知,和现有技术相比,本发明具有如下优点:将显示背板逐片放置于第一传送带和第二传送带的前端顶面之间,所述第一传送带和第二传送带带动显示背板向后移动,以第一传送带和第二传送带上有三片显示背板为例,当中间的显示背板到达第二阻挡器的前方时,所述第一阻挡器、第二阻挡器、第三阻挡器上升,所述第一阻挡器将刚放上去的显示背板截停,所述第二阻挡器将待检测的显示背板截停,所述第三阻挡器将检测完成的显示背板完成,与此同时,所述第一传送带和第二传送带停止运行;接着多个升降顶杆将待检测的显示背板顶起,所述激光位移传感器在前后左右方向上进行移动,对显示背板进行扫描,同时将扫描结果发送给一控制系统,并对扫描结果进行分析计算,扫描结束后,产品的检测判断结果也随之完成;最后多个升降顶杆下降复位,第一阻挡器、第二阻挡器、第三阻挡器下降复位,激光位移传感器也复位,第一传送带和第二传送带继续运行进行下一片显示背板的检测,如显示背板检测合格则送至下一道流水线,如显示背板检测不合格则在第三阻挡器截停后由吸盘吸至复检输送带,再由复检输送带送至人工对显示背板进行复判;重复上述的动作即可实现电视背板的自动检测。相比于人工检测,本发明不仅检测效率提升,在漏检误判等风险也有很大的降低,节省了人力成本,提升了生产品质。

- 还没有人留言评论。精彩留言会获得点赞!