全自动落料检测摆盘机的制作方法

本发明涉及元器件的检测,具体涉及全自动落料检测摆盘机。

背景技术:

1、视觉检测系统就是用工业相机代替人眼睛去完成识别、测量、定位等功能。一般视觉检测系统由相机、镜头、光源组合合成,可以代替人工完成条码字符、裂痕、包装、表面涂层是否完整、凹陷等检测,使用视觉检测系统能有效的提高生产流水线的检测速度和精度,大大提高产量和质量,降低人工成本,同时防止因为人眼疲劳而产生的误判。为了保证电子元器件的质量,目前通过视觉检测系统对电子元器件进行检测,但目前的自动检测设备不便于对电子元器件的两面进行检测,在对元器件两面检测过程中,一般通过设置止挡配合顶起结构进行翻转,但是容易对元器件造成损伤,同时,在检测完成之后,通常采用机械手臂将元器件放置于摆料盘内,然后进行封装,但是摆料盘通常需要人工防止或者机械手臂供给,结构复杂,成本高。

技术实现思路

1、本发明的目的在于提供全自动落料检测摆盘机,以解决上述背景中技术问题。

2、本发明的目的可以通过以下技术方案实现:

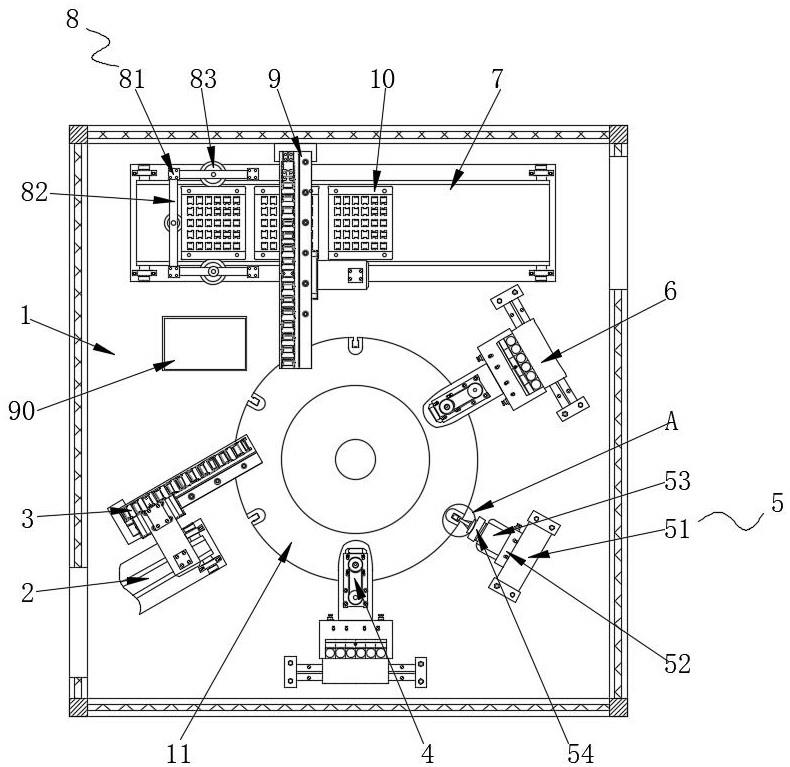

3、全自动落料检测摆盘机,包括工作台、第一检测仪、第二检测仪和转动设置于工作台上并通过电机带动其转动的送料转盘,所述工作台上且位于第一检测仪与第二检测仪之间设置有翻转组件,所述工作台上且位于第二检测仪远离翻转组件的一侧设置有下料架,所述工作台上且位于下料架的下方设置有摆盘线,所述摆盘线的一端设置有落盘组件,所述工作台上且位于第一检测仪远离翻转组件的一侧设置有上料架,所述工作台上且位于上料架的下方设置有来料线。

4、作为本发明进一步的方案:所述送料转盘上呈环形阵列开设有若干工件位且位于工件位的侧面开设有阶槽。

5、作为本发明进一步的方案:所述落盘组件包括对称设置于摆盘线两侧的立柱,所述立柱之间分别设置有动力梁和支撑梁且动力梁位于支撑梁的上方,所述动力梁与支撑梁之间转动设置有分盘转柱且外侧设置有螺纹片。

6、作为本发明进一步的方案:所述动力梁的内部转动设置有皮带滚轮且分别与下方的分盘转柱同轴连接,所述立柱的内部转动设置有连接滚轮,所述皮带滚轮与连接滚轮之间依次通过皮带连接。

7、作为本发明进一步的方案:一个所述动力梁的上方设置有主动电机且输出端与动力梁内部的皮带滚轮固定连接。

8、作为本发明进一步的方案:所述翻转组件包括固定设置于工作台上的起料架,所述起料架的一侧滑动设置有起落座,所述起落座的一侧设置有翻转电机且输出端上设置有翻转块,所述翻转块的一侧固定设置有固定板,所述固定板的侧面对称滑动设置有固定爪且端部为向内的固定片。

9、作为本发明进一步的方案:所述固定板的内部转动设置有固定齿轮,所述固定板的内部呈中心对称设置有固定齿条且分别与固定齿轮啮合连接,所述固定板的一侧对称开设有固定滑槽,所述固定爪穿过固定滑槽分别与固定齿条连接;

10、所述翻转块的内部设置有固定电机且伸出端与固定齿轮连接。

11、作为本发明进一步的方案:所述起料架的侧面开设有起落滑槽,所述起落座滑动设置于起落滑槽内,所述起料架的内部设置有起落气缸且伸出端与起落座固定连接。

12、作为本发明进一步的方案:所述下料架的下方滑动设置有移料滑块,所述移料滑块的下方转动设置有旋转板且端部的下方设置有移料气缸,所述移料气缸的伸出端上设置有吸盘,所述移料滑块的内部设置有旋转电机且输出端与旋转板固定连接。

13、本发明的有益效果:

14、本发明中,在四个立柱之间设置了三个动力梁,且每个动力梁的下方均设置了一个分盘转柱,在工作时,将用于盛放成品元器件的摆料盘叠加之后整齐的放置于三个分盘转柱之间,使得最底部的摆料盘处于三个分盘转柱的螺纹片上,然后通过转动分盘转柱,便可以使的对摆料盘起到支撑作用的螺纹片缓慢下降,最终将最下层的摆料盘放置于下方的摆盘线上,在旋转过程中,由于螺纹片呈螺旋状,当其转动至下方将最下层的摆料盘放置于摆盘线上之后,螺纹片的上端正好旋转进入下方第二层与第三层之间,然后当放置于摆盘线上的摆料盘移走之后,便可以继续防止后面的摆料盘,结构简单,不会出现卡盘的情况,解决了摆料盘供给需要人工放置的问题,又解决了实现自动供给而采用机械手臂导致成本高的问题,通过一个主动电机的作用带动三个分盘转柱进行联动,有效的保证了摆料盘下落的稳定性,进一步避免摆料盘在下落过程中出现卡盘的情况;

15、本发明中,当固定片对元器件进行夹持之后,起落气缸将起落座顶起,即将元器件与工件位分离,然后,再通过翻转电机将翻转块翻转180°,翻转完成之后将元器件还放置于工件位内,然后便可以通过第二检测仪进行第二面的检测,解决了双面检测在下方设置第二检测仪出现阶槽挡住元器件边缘而检测不完全的问题。

技术特征:

1.全自动落料检测摆盘机,包括工作台(1)、第一检测仪(4)、第二检测仪(6)和转动设置于工作台(1)上并通过电机带动其转动的送料转盘(11),其特征在于,所述工作台(1)上且位于第一检测仪(4)与第二检测仪(6)之间设置有翻转组件(5),所述工作台(1)上且位于第二检测仪(6)远离翻转组件(5)的一侧设置有下料架(9),所述工作台(1)上且位于下料架(9)的下方设置有摆盘线(7),所述摆盘线(7)的一端设置有落盘组件(8),所述工作台(1)上且位于第一检测仪(4)远离翻转组件(5)的一侧设置有上料架(3),所述工作台(1)上且位于上料架(3)的下方设置有来料线(2)。

2.根据权利要求1所述的全自动落料检测摆盘机,其特征在于,所述送料转盘(11)上呈环形阵列开设有若干工件位(110)且位于工件位(110)的侧面开设有阶槽(111)。

3.根据权利要求1所述的全自动落料检测摆盘机,其特征在于,所述落盘组件(8)包括对称设置于摆盘线(7)两侧的立柱(81),所述立柱(81)之间分别设置有动力梁(82)和支撑梁(84)且动力梁(82)位于支撑梁(84)的上方,所述动力梁(82)与支撑梁(84)之间转动设置有分盘转柱(83)且外侧设置有螺纹片(831)。

4.根据权利要求3所述的全自动落料检测摆盘机,其特征在于,所述动力梁(82)的内部转动设置有皮带滚轮(821)且分别与下方的分盘转柱(83)同轴连接,所述立柱(81)的内部转动设置有连接滚轮(811),所述皮带滚轮(821)与连接滚轮(811)之间依次通过皮带连接。

5.根据权利要求4所述的全自动落料检测摆盘机,其特征在于,一个所述动力梁(82)的上方设置有主动电机(832)且输出端与动力梁(82)内部的皮带滚轮(821)固定连接。

6.根据权利要求1所述的全自动落料检测摆盘机,其特征在于,所述翻转组件(5)包括固定设置于工作台(1)上的起料架(51),所述起料架(51)的一侧滑动设置有起落座(52),所述起落座(52)的一侧设置有翻转电机(53)且输出端上设置有翻转块(54),所述翻转块(54)的一侧固定设置有固定板(55),所述固定板(55)的侧面对称滑动设置有固定爪(56)且端部为向内的固定片(561)。

7.根据权利要求6所述的全自动落料检测摆盘机,其特征在于,所述固定板(55)的内部转动设置有固定齿轮(551),所述固定板(55)的内部呈中心对称设置有固定齿条(560)且分别与固定齿轮(551)啮合连接,所述固定板(55)的一侧对称开设有固定滑槽(550),所述固定爪(56)穿过固定滑槽(550)分别与固定齿条(560)连接;

8.根据权利要求6所述的全自动落料检测摆盘机,其特征在于,所述起料架(51)的侧面开设有起落滑槽(510),所述起落座(52)滑动设置于起落滑槽(510)内,所述起料架(51)的内部设置有起落气缸(521)且伸出端与起落座(52)固定连接。

9.根据权利要求1所述的全自动落料检测摆盘机,其特征在于,所述下料架(9)的下方滑动设置有移料滑块(91),所述移料滑块(91)的下方转动设置有旋转板(92)且端部的下方设置有移料气缸(93),所述移料气缸(93)的伸出端上设置有吸盘(94),所述移料滑块(91)的内部设置有旋转电机(921)且输出端与旋转板(92)固定连接。

技术总结

本发明公开了全自动落料检测摆盘机,包括工作台、第一检测仪、第二检测仪和转动设置于工作台上并通过电机带动其转动的送料转盘,工作台上且位于第一检测仪与第二检测仪之间设置有翻转组件,位于第二检测仪远离翻转组件的一侧设置有下料架,位于下料架的下方设置有摆盘线,摆盘线的一端设置有落盘组件,位于第一检测仪远离翻转组件的一侧设置有上料架,位于上料架的下方设置有来料线,呈片状冲压得到的元器件通过第一检测仪对其进行检测之后,可以通过翻转组件对其进行翻转,然后再通过第二检测仪对其进行另一面的检测,最后将合格的元器件产品放置于摆料盘内,既保证了检测的全面性,同时保证了元器件检测的连续性。

技术研发人员:林志松,董良甡,曾長進

受保护的技术使用者:东莞勤德五金制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!