一种高硫弱磁选尾矿的选矿方法与流程

本发明属于选矿,更具体地说,涉及一种高硫弱磁选尾矿的选矿方法。

背景技术:

1、尾矿是典型的矿山固废,其中虽然含有一定的有用组分,但是若不进行综合利用,将排放到尾矿库,不仅占用大量土地,而且存在巨大的安全风险,且会给周围的生态环境造成很大的伤害,因此尾矿资源化利用已是当今研究的热门课题。

2、庐江-枞阳火山岩盆地内出现的罗河式共伴生铜、硫,复杂难选高硫铁矿储量大。此类矿石自然类型繁多,矿物组成复杂,主要有用矿物为磁铁矿,次要者有假象赤铁矿、黄铁矿、黄铜矿,其余均属少量或微量。脉石矿物主要为硬石膏、辉石、碳酸盐矿物、磷灰石、绿泥石、长石等。此类矿山主要回收易选别的磁铁矿、硫铁矿,难选别的赤铁矿未进行回收,会流失到尾矿中,同时,选别过程中,磁铁矿、硫铁矿等有用矿物回收不充分,少量流失到尾矿中,造成资源的浪费。

3、针对这种情况,申请人曾申请过申请号为:cn202110007522.4,发明名称为:一种从高硫弱磁选尾矿中回收铁、硫的选矿方法,包括:s100、对高硫弱磁选尾矿进行强磁粗选得到强磁粗精矿;s200、对强磁粗精矿进行再磨,再对再磨后的强磁粗精矿进行强磁粗选得到二次强磁粗精矿;s300、采用正浮选方式对二次强磁粗精矿进行浮选得到浮选精矿;s400、对浮选精矿进行反浮选脱硫得到铁精矿和硫精矿。该发明提出了“强磁粗选-再磨-强磁精选-正浮选提铁-反浮选脱硫”的选别工艺,可以获得铁品位61.34%、含硫量为0.33%、回收率为23.27%的铁精矿和硫品位18.94%、含铁量为50.85%、回收率为3.47%的硫精矿。

4、但是,该方法在实际应用时发现,存在以下问题:(1)强磁选效果难以保证,尾矿中的磁铁矿在强磁机中会受到较大的磁场力,难以卸掉,会残留在介质盒中,造成介质盒堵塞,影响选别效果;(2)磁铁矿进入到后续浮选流程中,由于正浮选针对赤铁矿进行选别,磁铁矿将流失到尾矿中,造成资源的浪费;(3)磨矿运行成本高,现有方法要把粗粒矿物磨细至合适的选别粒度,需要的磨矿成本高,同时需要增加后续的选别成本,而该粗粒矿物中,有用矿物含量少,即使进行细磨再选,能回收的有用矿物也十分有限,其产值小于付出的成本,同时,强磁粗选精矿全部磨矿后尾矿粒级明显变细,不利于后续充填强度和尾矿库安全;(4)需要添加二氧化硅抑制剂hy、铁捕收剂cy-20、硫活化剂cyh-2、硫捕收剂丁基黄药和丁基黑药、起泡剂2#油共计6种药剂,药剂体系复杂,且正浮选过程中,需要添加铁捕收剂,选别赤铁矿,反浮选脱硫过程中,需要添加铁抑制剂,抑制赤铁矿,实际应用中,调整和操作困难,添加量需要达到hy 1800g/t、cy-20 350g/t、cyh-2 2000g/t、丁基黄药300g/t、丁基黑药100g/t、2#油20g/t,药剂用量大,成本高;(5)选别出的硫精矿中硫品位仅18.94%,品位不高,市场受欢迎程度低,且铁浮选尾矿直接到尾矿中,也未考虑综合利用情况。

技术实现思路

1、1、要解决的问题

2、针对现有的高硫弱磁选尾矿的选矿方法在实际应用时存在诸多问题的情况,本发明提供一种高硫弱磁选尾矿的选矿方法,能够实现尾矿的多元化利用,避免了资源的浪费,资源综合利用程度大大提高,且大大降低了选矿成本。

3、2、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

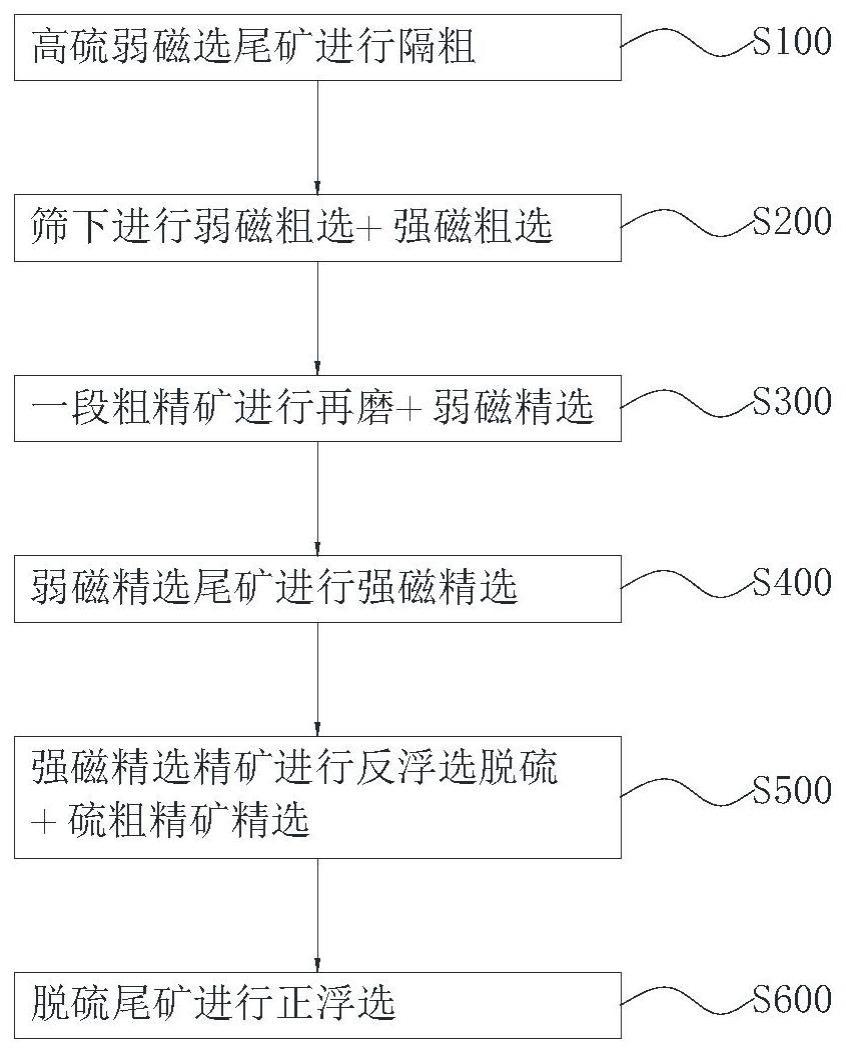

5、一种高硫弱磁选尾矿的选矿方法,包括以下步骤:

6、s100、对高硫弱磁选尾矿进行隔粗;

7、s200、对隔粗后的尾矿进行弱磁粗选和强磁粗选,得到一段粗精矿;

8、s300、对一段粗精矿进行再磨和弱磁精选,得到磁铁精矿和弱磁精选尾矿;

9、s400、对弱磁精选尾矿进行强磁精选,得到强磁精选精矿和强磁精选尾矿;

10、s500、对强磁精选精矿进行反浮选脱硫,得到硫粗精矿和脱硫尾矿,然后对硫粗精矿进行一次精选,得到硫精矿;

11、s600、对脱硫尾矿进行正浮选,得到赤铁精矿和浮选尾矿。

12、作为技术方案的进一步改进,步骤s100的具体过程为:利用筛子对高硫弱磁选尾矿进行隔粗,筛上矿物直接排尾,筛下矿物送入下一步骤。

13、作为技术方案的进一步改进,步骤s200的具体过程为:对隔粗后的尾矿进行弱磁粗选,得到弱磁粗选精矿和弱磁粗选尾矿,然后对弱磁粗选尾矿进行强磁粗选,得到强磁粗选精矿和强磁粗选尾矿,将弱磁粗选精矿和强磁粗选精矿混合得到一段粗精矿,强磁粗选尾矿直接排尾。

14、作为技术方案的进一步改进,所述弱磁粗选的磁场强度为1800~2300oe,强磁粗选的磁场强度为6000~9000oe。

15、作为技术方案的进一步改进,步骤s300的具体过程为:对一段粗精矿进行再磨,然后进行弱磁精选,得到弱磁精选精矿,弱磁精选尾矿给入强磁精选。

16、作为技术方案的进一步改进,所述弱磁精选的磁场强度为1200~1800oe。

17、作为技术方案的进一步改进,步骤s400中,所述强磁精选的磁场强度为4000~7000oe。

18、作为技术方案的进一步改进,步骤s500的具体过程为:在强磁精选精矿中加入脉石抑制剂、硫捕收剂和起泡剂,将药剂和矿浆混合均匀,利用浮选机进行反浮选脱硫,反浮选脱硫后得到硫粗精矿和脱硫尾矿,硫粗精矿进行一次精选,得到硫精矿,硫精选尾矿直接排尾,脱硫尾矿给入正浮选;

19、粗选脉石抑制剂采用cyz-30,添加量为500~900g/t,硫捕收剂采用l968,添加量为150~250g/t,起泡剂采用2#油,添加量为20~80g/t,精选为空白精选。

20、作为技术方案的进一步改进,步骤s600的具体过程为:在脱硫尾矿中加入脉石抑制剂和铁捕收剂,将药剂和矿浆混合均匀,利用浮选机进行一粗一精开路正浮选,正浮选精选后得到赤铁精矿,正浮选粗选和精选尾矿混合得到浮选尾矿;

21、粗选脉石抑制剂采用cyz-30,添加量为400~700g/t,铁捕收剂采用cy-20,添加量为200~600g/t,精选为空白精选。

22、作为技术方案的进一步改进,所述高硫弱磁选尾矿为铁品位在10%~18%、含硫5%~8%的尾矿。

23、3、有益效果

24、相比于现有技术,本发明的有益效果为:

25、(1)本发明一种高硫弱磁选尾矿的选矿方法,通过“隔粗-弱磁粗选-强磁粗选-再磨-弱磁精选-强磁精选-反浮选脱硫-硫粗精矿精选-脱硫尾矿正浮选提铁”的流程对高硫弱磁选尾矿进行处理,能够在铁品位在10%~18%、含硫5%~8%的尾矿中分选出铁品位大于61%,含硫量小于0.3%的赤铁精矿,同时得到铁品位大于55%、含硫小于1%的磁铁精矿,硫品位大于35%的硫铁精矿和铁品位大于20%、含硫小于0.5%的浮选尾矿,实现了尾矿的多元化利用,尾矿利用率大大提高;

26、(2)本发明一种高硫弱磁选尾矿的选矿方法,与现有技术相比,通过提前隔粗,减少了入磨量,降低了磨矿成本,同时粗粒矿物返回尾矿,保障了尾矿的粒级,有利于保障后续的充填强度和尾矿库安全;强磁选前增加了弱磁预选,保障了强磁设备的顺行;弱磁精选提前拿精,避免了磁铁矿在浮选过程中的损失以及对后续步骤的影响;优先脱硫,避免了对硫化物的活化,取消了硫活化剂的添加,同时,脱硫过程中不需要抑制铁,取消了铁抑制剂的添加,简化了药剂体系,降低了成本,也降低了操作难度;由于对二段强磁精矿进行了优先脱硫,有效降低了铁正浮选给矿的硫含量,从而降低了铁正浮选尾矿的硫含量,使其满足水泥添加剂质量要求,为其进一步利用提供了条件;增加脱硫开路精选,提高了硫精矿品位,可以满足市场需求;脉石抑制剂分段加药,有利于提高铁精矿品位和保障铁正浮选的选别效果。

- 还没有人留言评论。精彩留言会获得点赞!