一种中药饮片的分拣系统及方法与流程

本发明涉及分拣入库,具体而言,涉及一种中药饮片的分拣系统及方法。

背景技术:

1、中药饮片是指将中药药材进行研磨、加工、浸泡等工艺,制成片状的成品,便于饮用或冲泡制作药汤的一种中药剂型。中药饮片在中医药传统中有着重要的地位,因其方便易用、吸收迅速,被广泛应用于中医药治疗和保健。中药饮片的入库分拣是最后一道关卡,用于对中药饮片成品进行最终的质量检查。通过细致的分拣,可以排除可能存在的异物、杂质、变质等问题,确保入库的产品质量达到标准。

2、然而,当前中药饮片在分拣中常采用人工分拣入库的方式,传统的人工分拣方式速度较慢,效率有限,无法满足大规模生产需求,导致生产成本较高。并且人工分拣容易受到操作者的主观因素影响,导致分拣结果的一致性不足,影响产品质量的稳定性。即使采用机械分拣,也仅是采用机械装置进行运输摆放,不具备智能分拣能力。

3、因此,有必要设计一种中药饮片的分拣系统及方法用以解决当前中药饮片成品分拣入库中存在的问题。

技术实现思路

1、鉴于此,本发明提出了一种中药饮片的分拣系统及方法,旨在解决当前中药饮片分拣入库时存在的分拣效率低、分拣效果差且自动化程度不高的问题。

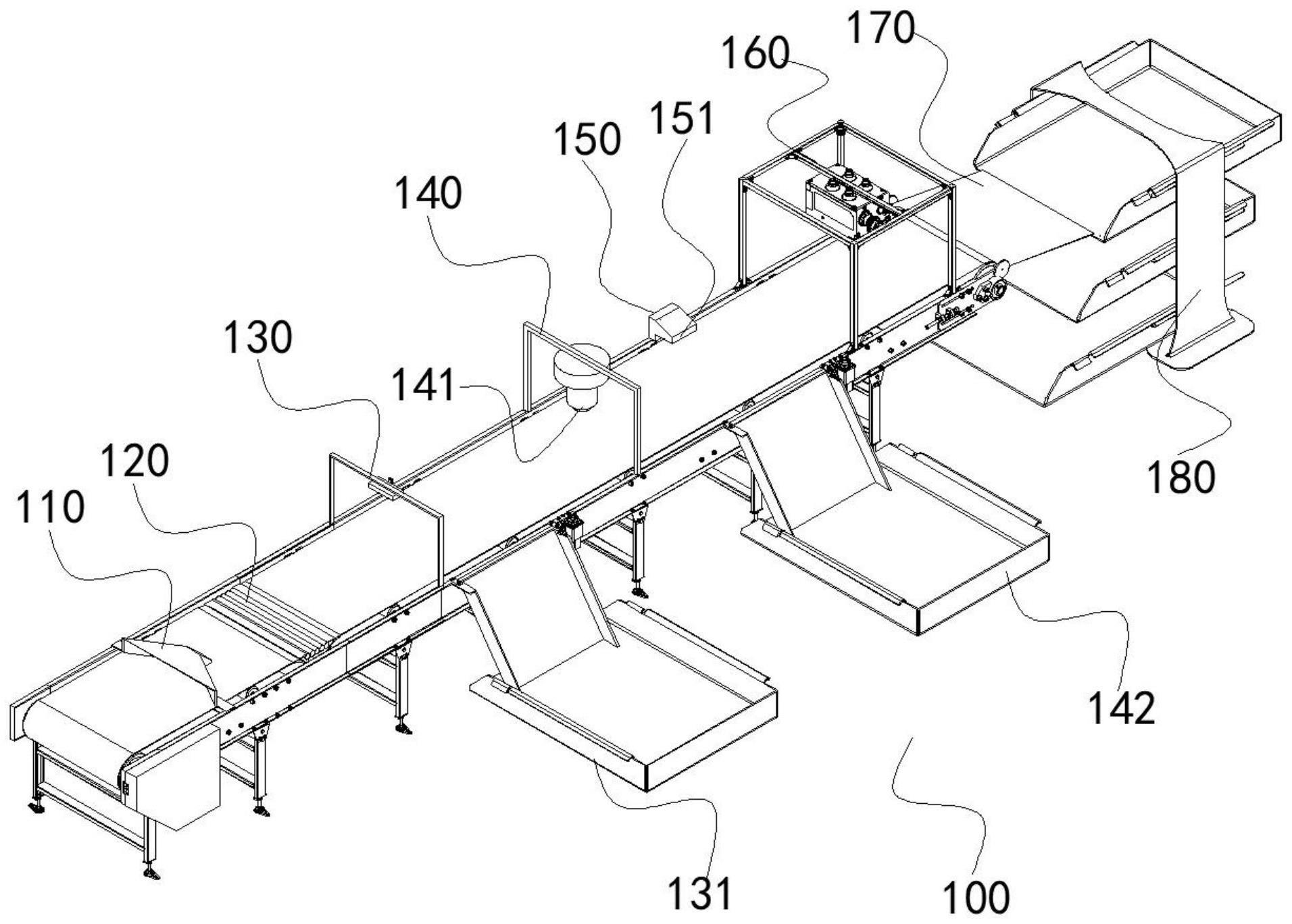

2、一个方面,本发明提出了一种中药饮片的分拣系统,包括:

3、进料收集口,呈漏斗状横向设置在传送带一侧,所述进料收集口宽口端用于放置待分拣中药饮片,所述进料收集口窄口端仅可容纳一颗待分拣中药饮片通过;

4、滚筒式质量检测单元,设置在两传送带连接处,所述滚筒式质量检测单元用于检测待分拣中药饮片的重量数据,根据所述重量数据判断所述待分拣中药饮片是否进行杂质检测;

5、x射线检测装置,固定设置在传送带上,且所述x射线检测装置位于所述滚筒式质量检测单元远离所述进料收集口的一侧,所述x射线检测装置用于检测所述待分拣中药饮片中是否含有杂质,并控制是否开启磨削装置;

6、磨削装置,设置在所述x射线检测装置且远离滚筒式质量检测单元的一侧,所述磨削装置用于对杂质检测合格且重量数据偏高的待分拣中药饮片进行磨削,以去除多余重量;

7、吹扫装置,设置在所述磨削装置的一侧,用于对经过磨削的待分拣中药饮片进行吹扫,并确定吹扫风机的运行功率;

8、图像采集装置,用于采集所述待分拣中药饮片的图像数据,根据图像数据确定检测评价值p,所述图像采集装置还用于预先设定第一预设评价值p1、第二预设评价值p2和第三预设评价值p3,且p1<p2<p3;根据检测评价值p与各预设评价值的大小关系确定摆动装置的摆动角度;

9、当p1≤p<p2时,所述图像采集装置将所述摆动装置向下摆动60°;

10、当p2≤p<p3时,所述图像采集装置将所述摆动装置向下摆动30°;

11、当p3≤p时,所述图像采集装置将所述摆动装置向下摆动10°;

12、收集装置,设置有三层,设置在所述摆动装置的一侧,所述收集装置用于接收经过所述摆动装置分拣的中药饮片。

13、进一步的,包括:所述滚筒式质量检测单元根据所述重量数据判断所述待分拣中药饮片是否进行杂质检测,包括:

14、所述滚筒式质量检测单元还用于预先设定重量阈值gmax,根据重量数据g0与所述重量阈值gmax的大小关系,判断所述待分拣中药饮片是否进行杂质检测;

15、当g0>gmax时,判断所述待分拣中药饮片重量偏高,需进行杂质检测;

16、当g0=gmax时,判断所述待分拣中药饮片重量合格,无需进行杂质检测;

17、当g0<gmax时,判断所述待分拣中药饮片重量不合格,无需进行杂质检测与图像采集并将该待分拣中药饮片弃用。

18、进一步的,当所述待分拣中药饮片重量偏高时,所述x射线检测装置检测所述待分拣中药饮片中是否含有杂质,并控制是否开启磨削装置,包括:

19、所述x射线检测装置还用于预先设定杂质含量阈值hmax,根据所述待分拣中药饮片的杂质含量h0与所述杂质含量阈值hmax的大小关系,判断所述待分拣中药饮片是否含有杂质,并控制是否开启磨削装置;

20、当h0>hmax时,所述x射线检测装置判定所述待分拣中药饮片含有杂质,不开启磨削装置,并将该所述待分拣中药饮片弃用;

21、当h0≤hmax时,所述x射线检测装置判定所述待分拣中药饮片不含有杂质,并开启磨削装置。

22、进一步的,当所述x射线检测装置确定开启磨削装置时,所述磨削装置还用于:

23、获取所述重量数据g0与所述重量阈值gmax的重量差值△g=g0-gmax;预先设定第一预设重量差值△g1、第二预设重量差值△g2和第三预设重量差值△g3,且△g1<△g2<△g3;预先设定第一预设下压深度l1、第二预设下压深度l2和第三预设下压深度l3,且l1<l2<l3;根据所述重量差值△g与各预设差值的大小关系确定磨削刀头的下压深度;

24、当△g1≤△g<△g2时,确定所述磨削刀头的下压深度为l1;

25、当△g2≤△g<△g3时,确定所述磨削刀头的下压深度为l2;

26、当△g3≤△g时,确定所述磨削刀头的下压深度为l3。

27、进一步的,在磨削装置确定所述磨削刀头的下压深度为l i并对所述待分拣中药饮片进行磨削后,i=1,2,3,所述吹扫装置用于根据所述下压深度确定吹扫风机的运行功率,包括:

28、所述吹扫装置还用于预先设定第一预设功率q1、第二预设功率q2和第三预设功率q3,且q1<q2<q3;

29、当所述磨削刀头的下压深度为l1时,所述吹扫装置确定所述吹扫风机的运行功率为q1;

30、当所述磨削刀头的下压深度为l2时,所述吹扫装置确定所述吹扫风机的运行功率为q2;

31、当所述磨削刀头的下压深度为l3时,所述吹扫装置确定所述吹扫风机的运行功率为q3。

32、进一步的,所述吹扫装置在确定所述吹扫风机的运行功率为qi后,还用于:

33、获取传送带振动幅度z0,预先设定第一预设振动幅度z1、第二预设振动幅度z2和第三预设振动幅度z3,且z1<z2<z3;预先设定第一预设调整系数a1、第二预设调整系数a2和第三预设调整系数a3,且a1<a2<a3;根据所述振动幅度z0与各预设振动幅度的大小关系选取调整系数对所述吹扫风机的运行功率进行调整;

34、当z1≤z0<z2时,选取所述第三预设调整系数a3对运行功率q i进行调整,获取调整后的运行功率q i*a3;

35、当z2≤z0<z3时,选取所述第二预设调整系数a2对运行功率q i进行调整,获取调整后的运行功率q i*a2;

36、当z3≤z0时,选取所述第一预设调整系数a1对运行功率q i进行调整,获取调整后的运行功率qi*a1。

37、进一步的,所述图像采集装置根据图像数据确定检测评价值p,包括:

38、所述图像采集装置根据所述图像数据获取所述待分拣中药饮片的凸起数据t0、颜色亮度y0和裂纹深度u0;预先设定第一预设凸起数据t1、第二预设凸起数据t2和第三预设凸起数据t3,且t1<t2<t3;预先设定第一预设外观检测值w1、第二预设外观检测值w2和第三预设外观检测值w3,且w1<w2<w3;根据所述凸起数据t0与各预设凸起数据的大小关系确定所述待分拣中药饮片的外观检测值;

39、当t1≤t0<t2时,所述图像采集装置确定所述待分拣中药饮片的外观检测值为w3;

40、当t2≤t0<t3时,所述图像采集装置确定所述待分拣中药饮片的外观检测值为w2;

41、当t3≤t0时,所述图像采集装置确定所述待分拣中药饮片的外观检测值为w1。

42、进一步的,所述图像采集装置在确定所述待分拣中药饮片的外观检测值为wi后,i=1,2,3,还包括:

43、预先设定标准颜色亮度y,获取所述颜色亮度yo与所述标准颜色亮度y的亮度差值△y=|y-y0|,预先设定第一预设亮度差值△y1、第二预设亮度差值△y2和第三预设亮度差值△y3,且△y1<△y2<△y3;预先设定第一预设修正系数b1、第二预设修正系数b2和第三预设修正系数b3,且b1<b2<b3;根据所述亮度差值△y与各预设亮度差值的大小关系选取修正系数对外观检测值wi进行修正,获取修正后的外观检测值;

44、当△y1≤△y<△y2时,选取所述第三预设修正系数b3对外观检测值wi进行修正,获取修正后的外观检测值wi*b3;

45、当△y2≤△y<△y3时,选取所述第二预设修正系数b2对外观检测值wi进行修正,获取修正后的外观检测值wi*b2;

46、当△y3≤△y时,选取所述第一预设修正系数b1对外观检测值wi进行修正,获取修正后的外观检测值wi*b1。

47、进一步的,所述图像采集装置在选取第i预设修正系数bi对外观检测值wi进行修正,获取修正后的外观检测值wi*bi后,i=1,2,3,根据图像数据确定检测评价值p,还包括:

48、预先设定第一预设裂纹深度u1、第二预设裂纹深度u2和第三预设裂纹深度u3,且u1<u2<u3;根据所述裂纹深度u0与各预设裂纹深度的大小关系选取修正系数对修正后的外观检测值wi*bi进行二次修正,获取检测评价值p;

49、当u1≤u0<u2时,选取所述第三预设修正系数b3对修正后的外观检测值wi*bi进行二次修正,获取检测评价值p=wi*bi*b3;

50、当u2≤u0<u3时,选取所述第二预设修正系数b2对修正后的外观检测值wi*bi进行二次修正,获取检测评价值p=wi*bi*b2;

51、当u3≤u0时,选取所述第一预设修正系数b1对修正后的外观检测值wi*bi进行二次修正,获取检测评价值p=wi*bi*b1。

52、与现有技术相比,本发明的有益效果在于:引入滚筒式质量检测单元,x射线检测装置等技术,实现了高速、精准的分拣。提高了分拣效率,有利于适应大规模生产需求,降低生产成本。滚筒式质量检测单元用于检测重量数据,x射线检测装置用于检测中药饮片中是否含有杂质,确保只有符合要求的产品进行后续步骤,有效避免了人为主观因素对分拣准确性的影响。通过图像采集装置和评价值p的设定,动态调整摆动装置的摆动角度,实现智能分拣。提升了分拣一致性,确保了每批产品的质量稳定。将x射线检测装置与磨削装置相结合,实现对合格但重量偏高的产品进行去杂,去除多余的药材,保证了产品的一致性和安全性。结合评价值p设置有三层的收集装置有利于将分拣的中药饮片进行有序分类和包装,便于库存管理。

53、另一方面,本发明还提出了一种中药饮片的分拣方法,包括:

54、采集待分拣中药饮片的重量数据,根据所述重量数据判断所述待分拣中药饮片是否进行杂质检测;

55、当对所述待分拣中药饮片进行杂质检测时,检测所述待分拣中药饮片中是否含有杂质,并控制是否开启磨削装置;

56、当所述分拣中药饮片中含有杂质且开启所述磨削装置时,确定吹扫风机的运行功率;

57、采集所述待分拣中药饮片的图像数据,根据图像数据确定检测评价值p,根据检测评价值p与各预设评价值的大小关系确定摆动装置的摆动角度。

58、可以理解的是,上述中药饮片的分拣系统及方法具备相同的有益效果,在此不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!