一种低阶煤物理深度脱灰制备精煤的方法及其应用

本发明涉及煤化工,尤其涉及一种低阶煤物理深度脱灰制备精煤的方法及其应用。

背景技术:

1、煤油共炼是集煤直接液化和重油加氢转化为一体的高效工艺技术,其对缓解国内石油供需矛盾、平衡能源结构和保障国家能源安全具有重要的战略意义。然而,目前煤油共炼的原料为低阶煤(煤化程度较低的煤),主要通过重选工艺获得,即开采出来的煤炭经破碎后通过重介浅槽等设备直接进行简单分选。该工艺虽可以有效去除煤炭中的大颗粒矸石,但嵌布于煤炭中的细粒矸石无法脱除,导致精煤灰分较高。由于煤油共炼过程煤炭中的矸石无法利用,原料较高的灰分含量给煤油共炼带来以下2个问题:(1)较高的煤炭原料灰分产生大量残渣,严重影响液化系统运行稳定性,同时当前残渣缺乏高效和资源化利用途径,处置成本较高;(2)残渣中含油量高,导致生产系统产油率降低。因此,对低阶煤深度脱灰,从原料端减少杂质,对煤油共炼工艺的减渣增效具有重要意义。

2、相关技术中,脱灰包括化学脱灰、物理脱灰两种方式。化学脱灰通常通过氢氟酸法对煤炭深度中的矸石进行深度脱除,即氢氟酸反应活性强,几乎能和煤中所有矿物质反应,对于各种变质程度及类型的煤都有较好的脱灰效果。同时,氢氟酸法对煤颗粒粒度适应性较好,煤炭无需细磨至微米级,虽然可适用于低阶煤脱灰,然而,氢氟酸法生产成本较高,一吨煤处理成本在4000元左右,同时氢氟酸具有强腐蚀性和刺激性,易对操作人员的身体造成损伤且环境问题突出。浮选法是实现煤炭中有用组分与无用矸石有效分离的重要物理手段,然而低阶煤中矸石嵌布粒度微细,其深度脱灰的前提是对煤炭进行细磨,使煤粒与矸石充分解离。由于常规浮选对煤炭浮选粒度下限约40μm,而低阶煤充分解离的粒度小于40μm且表面亲水性强,因此采用常规浮选法中煤粒可浮性差,回收率低。此外,磨矿解离过程中煤炭中的矸石也被细磨,导致浮选过程微细粒矸石易夹带进入精矿,降低脱灰效率,单一的浮选法并不适用于低阶煤脱灰。

3、因此,需要在经济高效的前提下,提供一种回收率高且精煤灰分含量低的低阶煤深度脱灰方法。

技术实现思路

1、有鉴于此,本申请提供一种低阶煤物理深度脱灰制备精煤的方法及其应用,用以解决物理手段针对低阶煤脱灰效果不好的技术问题。

2、为达到上述技术目的,本申请采用以下技术方案:

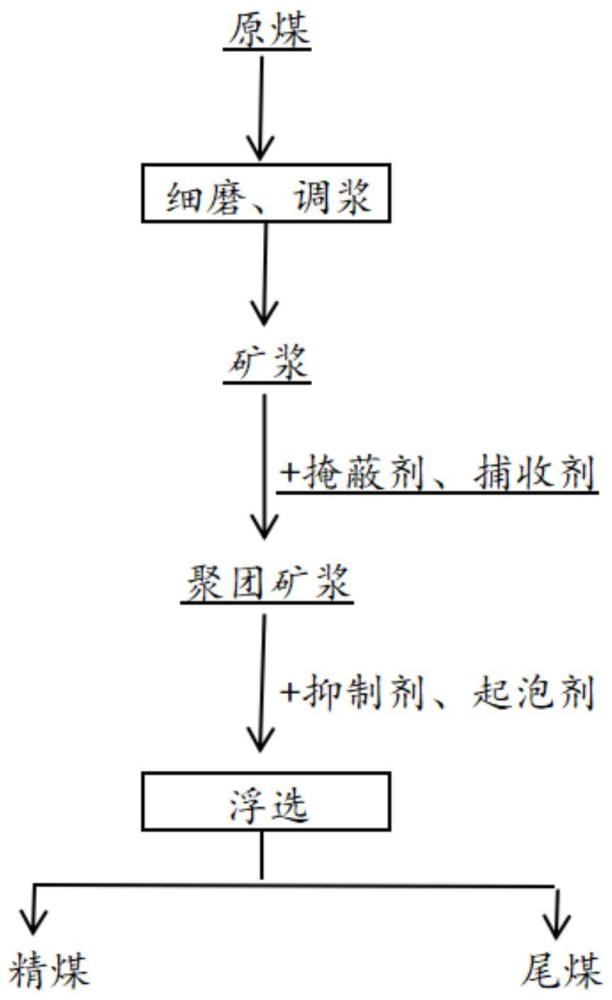

3、第一方面,本申请提供一种低阶煤物理深度脱灰制备精煤的方法,包括以下步骤:

4、s1.将低阶煤细磨至d50为10-40μm,加水调浆,得到矿浆;

5、s2.在矿浆中添加掩蔽剂和捕收剂后,搅拌,得到聚团矿浆;

6、s3.将聚团矿浆依次加入抑制剂及起泡剂,并进行浮选,再经脱水、干燥,即得精煤。

7、优选的,步骤s1中,矿浆的ph值为6-11。

8、优选的,矿浆的浓度为5-15%。

9、优选的,掩蔽剂包括戊醇、己醇、松油醇中的一种或几种,掩蔽剂的用量为100-2000g/t。

10、优选的,捕收剂包括柴油、煤油、马达油中的一种或几种,捕收剂的用量为2000-6000g/t。

11、优选的,抑制剂包括淀粉、木质素磺酸钠、腐殖酸中的一种或几种,抑制剂的用量为200-500g/t。

12、优选的,低阶煤的灰分含量为6-7%。

13、优选的,步骤s2的搅拌转速为1800-2000rpm。

14、第二方面,本申请提供一种精煤,其灰分含量小于等于2.0%。

15、第三方面,本申请提供一种低阶煤物理深度脱灰制备精煤的方法在煤油共炼领域中的应用。

16、本申请的有益效果如下:

17、1.采用物理法对煤化工的煤炭原料进行深度脱灰,工艺流程不涉及强酸、强碱,因此相较于目前工业上氢氟酸法具有绿色环保的优点。

18、2.低阶煤因亲水性强,目前缺乏有效的物理脱灰手段,本申请可对低阶煤高效深度脱灰,将煤炭灰分含量由6-7%降低至2%以下。

19、3.以低阶煤深度脱灰得到的精煤为高纯煤,利用其为原料进行煤油共炼,有望降低其残渣量,提高油收率,促进煤油共炼系统的提效、降耗、减渣。

技术特征:

1.一种低阶煤物理深度脱灰制备精煤的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低阶煤深度脱灰制备精煤的方法,其特征在于,步骤s1中,所述矿浆的ph值为6-11。

3.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,所述矿浆的浓度为5-15%。

4.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,所述掩蔽剂包括戊醇、己醇、松油醇中的一种或几种,所述掩蔽剂的用量为100-2000g/t。

5.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,所述捕收剂包括柴油、煤油、马达油中的一种或几种,所述捕收剂的用量为2000-6000g/t。

6.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,所述抑制剂包括淀粉、木质素磺酸钠、腐殖酸中的一种或几种,所述抑制剂的用量为200-500g/t。

7.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,所述低阶煤的灰分含量为6-7%。

8.根据权利要求1所述的低阶煤物理深度脱灰制备精煤的方法,其特征在于,步骤s2的搅拌转速为1800-2000rpm。

9.一种如权利要求1-8任一项所述的方法得到的精煤,其特征在于,其灰分含量小于等于2.0%。

10.一种如权利要求1-8任一项所述的方法在煤油共炼领域中的应用。

技术总结

本发明公开一种低阶煤物理深度脱灰制备精煤的方法及其应用,包括以下步骤:S1.将低阶煤细磨至d<subgt;50</subgt;为10‑40μm,加水调浆,得到矿浆;S2.在矿浆中添加掩蔽剂和捕收剂后,搅拌,得到聚团矿浆;S3.将聚团矿浆依次加入抑制剂及起泡剂,并进行浮选,再经脱水、干燥,即得精煤;通过添加掩蔽剂掩蔽低阶煤表面亲水位点,再加入捕收剂并强烈剪切搅拌使微细粒低阶煤粒选择性聚团成大颗粒絮团(粒度大于40μm),提高煤粒可浮性,再通过向浮选矿浆中加入抑制剂,有效降低精煤的灰分含量,提高精煤的可燃体回收率。

技术研发人员:宋少先,黄勇,陈鹏,祝宇鹏,张晓欠,李剑波,贾菲菲,易浩

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!