基于机器视觉和射线的原煤可选性分析系统及工作方法

本发明涉及一种基于机器视觉和射线的原煤可选性分析系统及工作方法,属于煤炭分选。

背景技术:

1、煤炭的高效洗选是有效提高煤炭利用率的重要途径,选煤智能化也是大势所趋,但目前选煤行业智能化的发展程度并不理想,对于原煤煤质没有快速检测手段。在选煤厂,对于原煤粒度组成、密度组成等煤质资料,通常进行筛分和浮沉实验,分析时间冗长,滞后大,无法有效指导后续选煤工艺参数的调整,导致选煤产品质量不稳定。

2、现有的自动检测技术,都是基于单目相机所拍摄的二维图像进行粒度组成预测。因为煤粒堆叠在皮带上,只能采集表面图像,同时颗粒相互遮挡,看不到颗粒的全貌和底层颗粒。图像分割得到的二维尺寸误差较大。粒度分布需要计算每个颗粒的质量,需要先计算颗粒体积。单目相机的二维图像缺乏第三维信息,即没有颗粒的高度信息,以往的体积计算都是假想成球体或立方体等进行估算,在颗粒形状不规则时误差极大。

3、现有的自动检测技术,利用图像处理获取原煤密度一般先提取颗粒区域纹理、颜色等特征,再利用神经网络、拟合公式或支持向量机等机器学习方法进行分类识别或预测,将颗粒分到不同的密度级中去。

4、密度分布需要计算每个颗粒的质量,需要先计算颗粒体积。单目相机的二维图像缺乏第三维信息,即没有颗粒的高度信息,以往的体积计算都是假想成球体或立方体等进行估算,在颗粒形状不规则时误差极大。

5、现有的筛分获取粒度分布和浮沉实验获取密度分布的方法,耗时耗力,时间滞后大。

6、现有的利用机器视觉预测矿物粒度组成的方法,所拍摄图片仅仅只有输送皮带上的最上层,对于被压于下层的原煤并不能进行检验,还需要依靠一定的经验值。对于煤堆图像,因为现场环境的恶劣,煤粒之间的粘连,边缘特征不明显,导致煤堆图像的分割效果不佳,可能存在欠分割或过分割的情况。

7、现有的利用机器视觉预测获取原煤密度的方法,通过分析原煤表面特征包括颜色特征和纹理特征,但受制于选煤厂现场环境的相对恶劣,影响煤粒的表面特征,以至于机器视觉技术预测煤粒的密度出现较大的误差,且因煤粒的堆叠,忽视下层煤粒,由于二维图像缺乏三维信息,体积计算误差大,导致煤粒质量计算误差大,密度分布的预测和粒度分布预测产生较大的误差。

技术实现思路

1、针对现有技术的不足之处,提供一种基于机器视觉和射线的原煤可选性分析系统及工作方法,能够使煤样通过排队装置,煤粒之间的距离较大,不会发生堆叠;有效解决当前传统筛分和浮沉实验,消耗大量人力物力,分析时间冗长,严重滞后性问题;有效解决因为煤粒堆叠而导致下层煤粒无法被检测的问题,以及因煤粒粘连导致过分割或欠分割的问题;有效解决颗粒体积计算误差大的问题;有效解决因煤粒表面特征受现场环境影响,机器视觉预测煤粒密度误差大的问题。

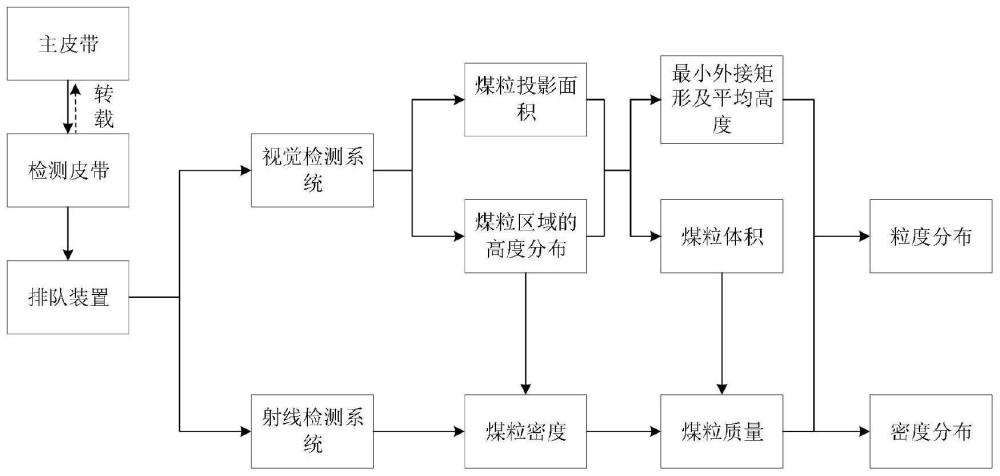

2、为实现上述技术目的中的不足之处,提供一种基于机器视觉和射线的原煤可选性分析系统,包括设置在主皮带上用以对主皮带上输送煤样的采样装置,采样装置通过转载装置a连接有与主皮带平行设置的检测皮带,检测皮带上设有综合检测系统,综合检测系统的入口端的检测皮带上设有用以将煤样之间的间距拉大并整理成队列形式分布的原煤排队装置,综合检测系统的出口端的检测皮带通过转载装置b与主皮带连接,将通过综合检测系统检测的煤样返还到主皮带中;

3、所述综合检测系统包括架设在检测皮带上的遮光罩,遮光罩内侧顶端垂直设有用以检测检测皮带上经过原煤排队装置整理后形成队列形式的煤样的视觉检测系统和射线检测系统,视觉检测系统和射线检测系统通过线路连接有计算机。

4、视觉检测系统包括双目相机和防爆灯。

5、射线检测系统为射线仪。

6、一种基于机器视觉和射线的原煤可选性分析系统的工作方法,其步骤如下:

7、采样装置采样部分原煤通过转载装置a输送到检测皮带,被采样的原煤随着检测皮带移动并经过原煤排队装置的拖拽,拉大煤粒间的间距,经过原煤排队装置整理的煤样煤粒煤粒间隔排列在检测皮带上,不会发生堆叠,从而使堆叠和粘连的原煤完成排队分离;

8、完成整理排队分离后的原煤进入视觉检测系统的遮光罩内,遮光罩内的双目相机对队列形式的煤样进行拍摄,利用双目立体图像中对队列形式的煤样体积三维重建,利用相似三角形原理将图像中所有像素点进行计算得到图像的高度信息,通过对煤样图像的分析得到每一个煤样的投影面积图像信息,并通过双目相机的双目匹配得到的深度图,从而获得每一个煤样的投影面积图像中每个像素点的深度信息;

9、通过视觉检测系统对煤粒图像进行边缘检测,采用图像分割算法识别图像中的每个煤样区域,获得煤样投影面积的最小外接矩形的长宽信息,再根据图像中煤样的高度信息计算出煤样的高度平均值,比较长宽高三者确定煤样的粒度;利用射线检测系统的x射线仪结合煤样高度,获取煤样的密度信息,结合煤样体积,从而得煤样质量信息;

10、将所有煤样按密度从低到高分为不同密度级,对每个密度级里的所有煤样进行质量累加求和,进一步计算得到每个密度级的质量占比,从而获得此时主皮带上输送原煤的密度分布;将所有煤样按粒度从低到高分为不同粒度级,对每个粒度级里的煤样进行质量累加求和,计算每个粒度级的质量占比,从而推断获得此时主皮带上输送原煤的粒度分布。

11、进一步,计算机通过x射线仪采集到的煤样的密度信息,利用式计算各个煤样的密度,结合前述煤样体积计算得煤样的质量;式中,i0为穿过物质前的射线强度;i为穿过物质后的射线强度;μ为煤粒对射线的质量吸收系数;d为煤粒的几何厚度。

12、进一步,双目相机的两个光心位置设为ol和or,煤样上随机一点p有对应两个成像点p1和p2,相机固定焦距为f,双目相机的两个相机间的中心距离为b,p点到相机基线的距离为z,dis为成像点p1和p2的实际距离,故有dis=b-(xl-xr),其中xl-xr为视差值,利用相似三角形原理:

13、

14、将双目相机采集的图像中所有像素点进行上述计算得到图像的高度信息;

15、将双目相机的影像坐标系转换为世界坐标系,转换后的图像景深形成3d效果图和视差图,即可清楚地看到原煤颗粒表面的形状起伏,再获取视差值xl-xr,进而获取每个像素点的深度信息;

16、进一步,将双目相机匹配得到的深度图进行数据化得到一个m×n的数据矩阵m,根据图像分割求得各连通域,得到只保留高度信息的矩阵m0,根据积分原理,原煤颗粒的不规则表面可以分割成以单个像素为大小的多个区域,将每个区域的上表面看成一个平面,则在单个像素区域内可以看成一个规则长方体,故可以得到长方体的体积vc=u·u·m0(i,j),u为长方体底面尺寸,则整个图像区域内的体积vw为:

17、

18、式中,z代表单个像素的实际尺寸;m0为高度信息矩阵。

19、进一步,射线仪射线辐射通过煤样时,由于被煤样吸收和散射,其辐射强度减弱,若i0为穿过物质前的射线强度;μ为物质对射线的质量吸收系数,对特定煤样颗粒和一定能量的射线,其值为常数;d为吸收物质的几何厚度;ρ为吸收物质的密度,则有

20、

21、故只需求得煤样的几何厚度d即可获取煤样的物质密度,通过视觉检测系统可以得到煤粒的平均高度:

22、

23、以平均高度代替煤样的几何高度d,故而可以得到煤样密度ρ,同时获取各个煤样的质量m=ρ·vw,将所有煤样按密度从低到高分为不同密度级,对每个密度级里所有煤样进行质量累加求和,计算每个密度级的质量占比,即煤样的密度分布。

24、本发明的有益效果:

25、本发明在原煤粒度检测和密度检测方面,避免了传统的筛分和浮沉实验,即利用基于机器视觉和射线辐射的方法进行煤质分析。对于传统筛分和浮沉实验,消耗大量人力物力,分析时间冗长,滞后严重的问题,基于机器视觉系统检测煤粒的粒度,以及射线辐射检测煤粒密度的方法,具有滞后时间短,反应迅速的特点,提高工业生产效率,降低工人劳动强度。

26、本发明提供的排队装置,避免了现阶段存在基于机器视觉检测堆叠矿物的问题,经过排队装置的纵向和横向的拖拽,有效解决煤粒堆叠而导致下层煤粒无法检测的问题,同时避免煤粒之间的粘连而导致的图像的过分割或欠分割问题。

27、本发明提供视觉检测系统,得到每一个煤粒的投影面积和煤粒区域的高度信息,进一步地进行积分得到煤粒的体积,有效解决煤粒体积计算误差大的问题;视觉系统还获取煤粒投影面积的最小外接矩形,得到长和宽,再根据前述高度分布求取高度平均值,比较三者确定煤粒的粒度。

28、本发明提供的射线检测系统,利用射线辐射和颗粒高度测颗粒密度,避免图像处理测密度时,由于颗粒颜色、纹理特征差异不大,导致密度预测误差大的问题。

- 还没有人留言评论。精彩留言会获得点赞!