一种提高精矿品位和回收率的选矿方法与流程

本发明属于选矿,具体涉及一种提高精矿品位和回收率的选矿方法。

背景技术:

1、随着经济的发展,铁矿石资源越来越紧缺,因此对铁矿石的充分开发尤为重要。选矿是根据矿石中不同矿物的物理、化学性质,把矿石破碎磨细以后,采用重选法、浮选法、磁选法、电选法等,将有用矿物与脉石矿物分开,并使各种共生(伴生)的有用矿物尽可能相互分离,除去或降低有害杂质,以获得冶炼或其他工业所需原料的过程。

2、现有的选矿方式主要有浮选、磁选、电选、重选等。其工艺流程一般采用破碎→磨矿→选矿等工序,根据矿物的特性需要采用不同的选矿工艺。选矿工艺的主要评价指标有精矿品位、有用矿物的回收率、尾矿品位等。现在选矿工艺的优劣与矿物中有用矿物与脉石的解离程度息息相关。常规的选矿粉碎过程通常采用传统的破碎机,比如颚式破碎机、圆锥破碎机、球磨机等。球磨机主要采用研磨和磨剥的方式粉碎矿石,缺点是有用矿物与脉石的解离不够充分,解离充分的部分有用矿物往往又被磨碎得太小,以致成为难选颗粒。并且,矿石在磨碎至可以选别的粒度时,其颗粒形状往往接近于球形,这种球形颗粒在一般的情况下选别效果也较差。这些原因都使选矿工艺指标难于提高,矿山的经济效益低,并浪费了大量的不可再生的矿物有用资源。

3、针对现在越来越多的低品位铁矿石,在选矿时,破碎采用三段一闭路,磨矿采用三段闭路磨选、反浮选一粗一精三扫工艺。选矿厂精选工艺流程主要为反浮选工艺流程,反浮选工艺是将高频细筛筛下物经过脱泥磁选、反浮选、脱药磁选,另外有加热、搅拌、配药等辅助工序,最终过滤得到精矿。反浮选工艺复杂、流程长,生产辅助设备较多,需消耗大量药剂,生产成本较高,制约了选矿经济效益的提升。锅炉需要常年运行消耗大量能源,同时对环境造成一定的污染。

4、总之,如何提高精矿品位和回收率时铁矿选矿的关键所在,特别是如何高效、环保实现精矿品位的和回收率的提高已经成为当下最迫切的需求。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种提高精矿品位和回收率的选矿方法,工艺简单,精矿品位和回收率都有非常大的改进。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种提高精矿品位和回收率的选矿方法,具体步骤如下:

4、(1)先将赤铁矿粉碎成矿粉,接着将矿粉利用半逆流式磁选机进行磁选,选出磁性铁,再将选出磁性铁后的矿粉利用顺流式磁选机进行首选、半逆流式磁选机进行复选,选出磁性矿粉;

5、(2)然后将磁性矿粉通过抑制剂实现浮选,获得铁精矿;

6、其中,所述抑制剂是通过以下方法制备得到的:先以玉米淀粉、尿素、磷酸为原料,制备改性淀粉微球;再在硝酸铈铵的作用下,利用丙烯酰胺对玉米淀粉接枝反应,得到接枝玉米淀粉浆;然后将硅酸钠溶液、硝酸铁溶液、硫酸溶液搅拌混合,得到预混液;最后将改性淀粉微球、接枝玉米淀粉浆、预混液和酵母菌处理液混合均匀即得。

7、优选的,改性淀粉微球、接枝玉米淀粉浆、预混液和酵母菌处理液的质量比为1:15~20:6~8:8~10。

8、优选的,以质量份计,所述改性淀粉微球是通过以下方法制备得到的:先将8~10份尿素、1~2份质量浓度85%磷酸溶液、0.8~1份柠檬酸钠、3.5~4份无水乙醇混合均匀,接着加入19~22份淀粉微球,搅拌混匀,700~800w微波辐照3~4分钟,水洗2~3次,体积浓度70%乙醇溶液洗2~3次,抽滤取固体,烘干,即得。

9、进一步优选的,以质量份计,所述淀粉微球是通过以下方法制备得到的:先将25份淀粉与37~39份水充分混合,接着加入0.4~0.5份氯化钠、4~5份环氧氯丙烷,利用1mol/l氢氧化钠溶液调节ph=11~12,300~400r/min搅拌处理15~17小时,再利用1mol/l盐酸溶液调节ph=6,静置取沉淀,水洗2~3次,体积浓度70%乙醇溶液洗2~3次,抽滤取固体,烘干,即得。

10、优选的,以质量份计,所述接枝玉米淀粉浆是通过以下方法制备得到的:先将3~4份玉米淀粉加入20份水中,搅拌加热至35℃,加入0.6~0.8份丙烯酰胺,边搅拌边利用30分钟匀速滴加质量浓度15~20%硝酸铈铵溶液,使得体系内铈离子浓度为0.8~1mmol/l,继续保温搅拌90分钟,即得所述的接枝玉米淀粉浆。

11、优选的,在制备预混液时,硅酸钠溶液、硝酸铁溶液、硫酸溶液的体积比为5~8:5~8:1~2,它们的质量浓度均为10%。

12、优选的,以质量份计,所述酵母菌处理液是通过以下方法制备得到的:先将1份酵母菌加入30~40份水中,搅拌10~15分钟,接着加入1~2份氯化钙,搅拌5~6分钟,再加入0.3~0.5份氢氧化钠,搅拌15~20分钟,即得所述的酵母菌处理液;其中,搅拌温度为25℃,搅拌速率为200~300r/min。

13、优选的,步骤(1)中,所述的赤铁矿,按质量份计,铁含量不大于35%。

14、优选的,步骤(1)中,将赤铁矿破碎、粉磨成粒度70~90目矿粉。

15、优选的,步骤(1)中,磁选的磁场强度为3000~4000高斯。

16、优选的,步骤(1)中,首选的磁场强度为10000~12000高斯,复选的磁场强度为10000~12000高斯。

17、优选的,以质量份计,步骤(2)的具体方法为:采用xfd型挂槽式浮选机实现浮选,取100份磁性矿粉,加水250~300份,加入10~15份调整剂、5~6份活化剂、18~20份捕收剂、18~20份抑制剂,进行浮选。

18、进一步优选的,所述调整剂为氢氧化钠,所述活化剂为生石灰,所述捕收剂是将二甲基二硫代氨基甲酸钠、丁铵黑药、二甲酚基二硫代磷酸钠、辛基羟肟酸钠盐按照质量比10:5~6:3~4:3~4搅拌混合而得。

19、更进一步优选的,在制备捕收剂时,搅拌混合的工艺条件为:200~300r/min搅拌20~30分钟。

20、优选的,步骤(2)中,浮选采用一粗二精二扫,浮选时间为粗选段7~9分钟、精一段4~6分钟、精二段5~8分钟、扫一段5~6分钟、扫二段1~2分钟。

21、与现有技术相比,本发明具有如下有益效果:

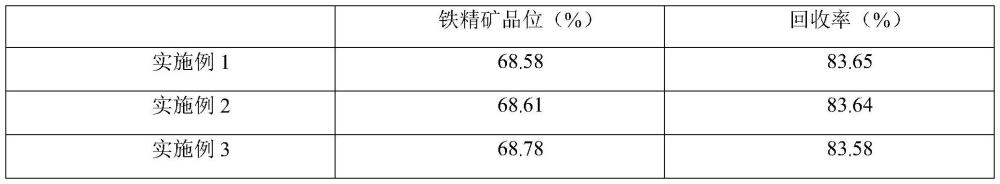

22、本发明先将赤铁矿粉碎成矿粉,接着将矿粉利用半逆流式磁选机进行磁选,选出磁性铁,再将选出磁性铁后的矿粉利用顺流式磁选机进行首选、半逆流式磁选机进行复选,选出磁性矿粉;然后将磁性矿粉通过抑制剂实现浮选,获得铁精矿。与传统选矿工艺相比,本发明工艺简单,精矿品位和回收率都有非常大的改进。

23、其中,抑制剂是通过以下方法制备得到的:先以玉米淀粉、尿素、磷酸为原料,制备改性淀粉微球;再在硝酸铈铵的作用下,利用丙烯酰胺对玉米淀粉接枝反应,得到接枝玉米淀粉浆;然后将硅酸钠溶液、硝酸铁溶液、硫酸溶液搅拌混合,得到预混液;最后将改性淀粉微球、接枝玉米淀粉浆、预混液和酵母菌处理液混合均匀即得。

24、也就是说,本发明的抑制剂是由改性淀粉微球、接枝玉米淀粉浆、预混液和酵母菌处理液这四部分组成。改性淀粉微球是利用淀粉微球与尿素、磷酸反应,引入氨基甲酸酯和磷酸酯,实现了淀粉微球的表面修饰改性,比表面积大,增大接触面积,改善浮选效果。接枝玉米淀粉浆是利用丙烯酰胺对玉米淀粉接枝反应而得,选矿选择性好,有助于精矿品位和回收率的提高。另外,预混液、酵母菌处理液也引入更多丰富的基团,吸附作用强,抑制铁矿上浮,与改性淀粉微球、接枝玉米淀粉浆协同作用,改善浮选效果,提高精矿品位和回收率。

- 还没有人留言评论。精彩留言会获得点赞!