一种全自动BSG电驱控制器的性能测试平台的制作方法

本技术实施例涉及电机检测领域,尤其涉及一种全自动bsg电驱控制器的性能测试平台。

背景技术:

1、bsg技术属于弱混合动力技术,是一种具备怠速停机和启动功能的混合动力技术,可以实现汽车在红灯前和堵车时发动机暂停工作,当车辆识别到驾驶员有起步意图时,系统通过bsg系统快速地启动发动机,也就消除了发动机在怠速工作时的油耗、排放与噪声,相当于降低汽车排量0.2-0.3l,可以节油10%左右,减少二氧化碳排放12%左右。

2、bsg电驱控制器是完成bsg技术的核心部件,目前bsg电驱控制器与其他汽车设备一样,都需要进行安装前的功能测试,主要是利用伺服电机测试bsg电驱控制器。通过伺服电机模拟实现bsg电驱控制器实际运行工况,实现bsg电驱控制器电动扭矩性能测试和发电性能测试,电动扭矩性能测试通过伺服电机速度闭环模式,恒转速下被测电机的不同扭矩输出的扭矩性能测试,同时通过变化的扭矩下测试被测电机不同扭矩下能达到的速度性能。发电性能测试通过伺服电机速度模式带动被测电机在不同转速下的发电性能。在测试过程中,通常需要人工将bsg电驱控制器安装到自动装夹机构3上,使得自动装夹机构3与待测试的bsg电驱控制器电耦合,而且还需要人工上下料问题,人工安装问题,极大程度的降低了整个产线生产效率。

技术实现思路

1、本技术公开了一种全自动bsg电驱控制器的性能测试平台,用于提高产线生产效率。

2、本技术提供了一种全自动bsg电驱控制器的性能测试平台,包括:

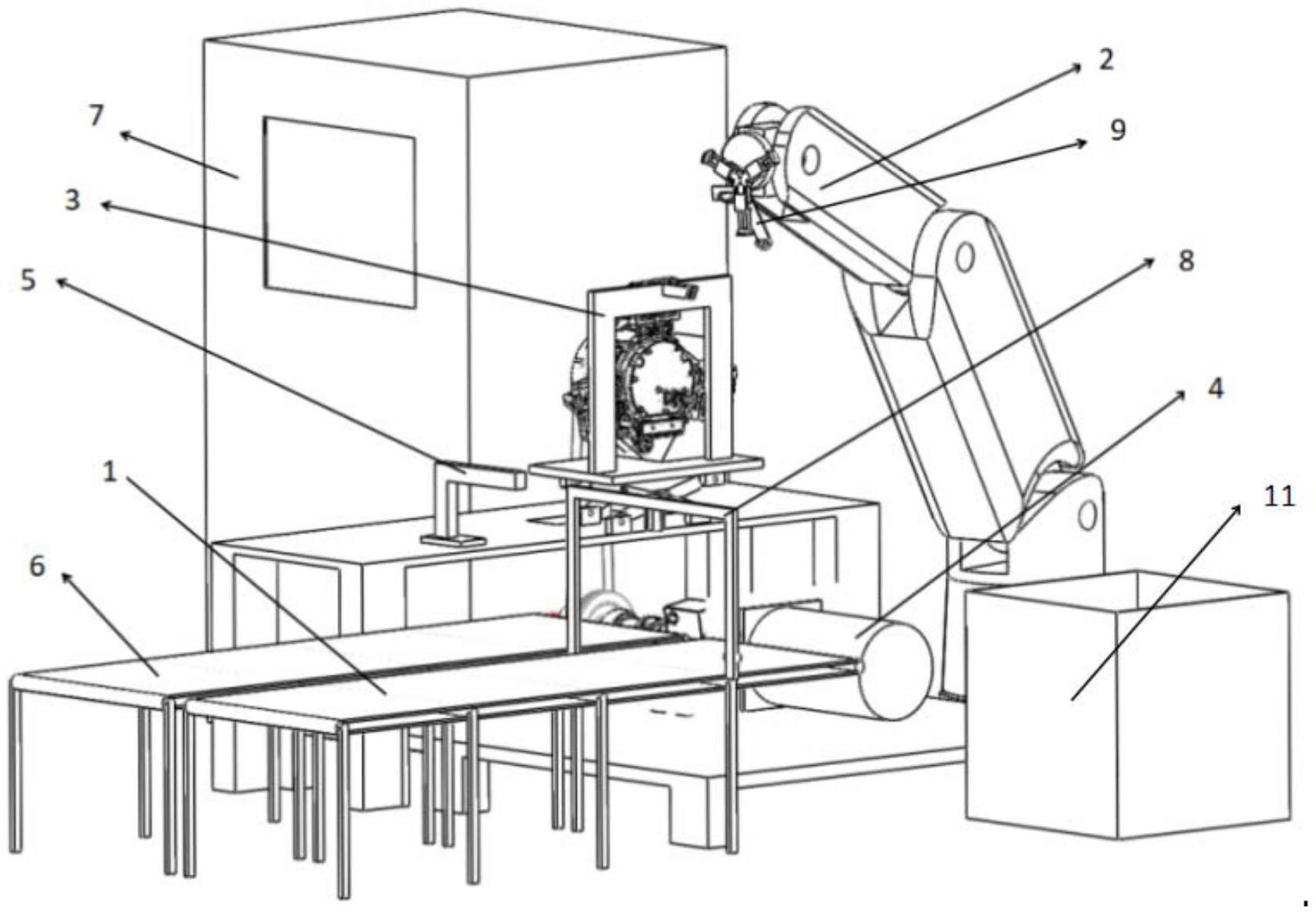

3、上料传送机构1、上料机构2、自动装夹机构3、负载机构4、下料传送机构6、上位机系统7和废料箱11;

4、所述上料传送机构1和所述下料传送机构6为处于同一水平的传送带;

5、所述上料机构2为机械臂和机械手9,所述上料机构2用于抓取待测试的bsg电驱控制器;

6、所述上料机构2位于所述上料传送机构1和所述下料传送机构6前方;

7、所述自动装夹机构3位于所述下料传送机构6旁,用于固定待测试的bsg电驱控制器;

8、所述负载机构4与所述自动装夹机构3连接,所述负载机构4用于提供向所述自动装夹机构3内转速;

9、所述上位机系统7与所述上料传送机构1、所述上料机构2、所述自动装夹机构3、所述负载机构4、所述下料传送机构6连接;

10、所述废料箱11设置于所述上料机构2旁。

11、可选的,所述机械手9包括三缸气缸9-1、第一弧形夹紧触头9-2、第二弧形夹紧触头9-3、平面夹紧触头9-7、功率电源接触头9-4、通讯接口连接头9-8、励磁压紧触头9-9;

12、所述三缸气缸9-1包含至少三个缸体,至少三个缸体角度互相为120度;

13、所述第一弧形夹紧触头9-2、所述第二弧形夹紧触头9-3、平面夹紧触头9-7分别安装在三缸气缸9-1一侧;

14、所述功率电源接触头9-4与控制器供电接线端9-6接触,并通过螺帽固定,同时与弹簧9-5连接;

15、所述通讯接口连接头9-8和所述励磁压紧触头9-9安装于所述缸体的一侧。

16、可选的,所述功率电源接触头9-4为纯铜材料。

17、可选的,所述自动装夹机构3包括装夹架3-1、至少6个相接触机构3-2和安装架定位机构3-3;

18、所述装夹架上升机构3-4安装于所述装夹架3-1、至少6个所述相接触机构3-2和所述安装架定位机构3-3下方;

19、所述相接触机构3-2安装在装夹架3-1上。

20、可选的,所述相接触机构3-2包含相接触头3-2-1、第一连接架3-2-2、弹簧件3-2-3、第二连接架3-2-4、气缸3-2-5、夹头3-2-6、接线端子3-2-7;

21、所述相接触头轴上固定有弹簧件3-2-3,所述相接触头与待测试的所述bsg电驱控制器的六相接头10相适配;

22、所述夹头3-2-6包括为第一夹和第二夹,所述第一连接架3-2-2的第一端固定所述第一夹的连接杆,所述第一连接架3-2-2的第二端固定所述第一夹的连接杆;

23、两个所述第二连接架3-2-4分别固定两个所述夹头3-2-6各自的连接杆,两个所述第二连接架3-2-4分别固定于所述相接触机构的安装座上;

24、所述气缸3-2-5将安装座固定于机体上;

25、所述夹头3-2-6与待测试的所述bsg电驱控制器的六相接头10外部契合;

26、所述接线端子3-2-7位于所述相接触头3-2-1和所述弹簧件3-2-3之间,所述接线端子3-2-7与电机相线相连接。

27、可选的,所述相接触头3-2-1为纯铜材料,所述夹头3-2-6为纯铜材料。

28、可选的,所述负载机构4包括负载电机4-1、负载转子(4-2)、传动机(4-3)和履带(4-4);

29、所述负载电机4-1连接所述负载转子(4-2);

30、所述负载转子(4-2)连接所述传动机(4-3);

31、所述传动机(4-3)连接所述履带(4-4);

32、所述履带(4-4)与所述自动装夹机构3上的旋转设备连接。

33、可选的,所述性能测试平台还包括辅助件4-5;

34、所述辅助件4-5的第一端与所述旋转设备的外部固定壳连接;

35、所述辅助件4-5的第二端与所述自动装夹机构3的固定组件连接。

36、可选的,所述性能测试平台还包括定位系统8;

37、所述定位系统8设置于所述上料传送机构1上。

38、可选的,所述性能测试平台还包括合格标签标记机构5;

39、所述合格标签标记机构5设置于所述自动装夹机构3的放置台上;

40、所述合格标签标记机构5上的工作部分位于所述下料传送机构6的正上方。

41、从以上技术方案可以看出,本技术实施例具有以下优点:

42、本技术中,全自动bsg电驱控制器的性能测试平台具体包括上料传送机构1、上料机构2、自动装夹机构3、负载机构4、下料传送机构6、上位机系统7和废料箱11。上料传送机构1和下料传送机构6为处于同一水平的传送带。上料机构2为机械臂和机械手9,上料机构2用于抓取待测试的bsg电驱控制器。上料机构2位于上料传送机构1和下料传送机构6前方。自动装夹机构3位于下料传送机构6旁,用于固定待测试的bsg电驱控制器。负载机构4与自动装夹机构3连接,负载机构4用于提供向自动装夹机构3内转速。上位机系统7与上料传送机构1、上料机构2、自动装夹机构3、负载机构4、下料传送机构6连接。废料箱11设置于上料机构2旁。通过上料传送机构1和下料传送机构6代替人工传送待测试的bsg电驱控制器,并且通过上料机构2的机械臂和机械手9抓取待测试的bsg电驱控制器,使得自动装夹机构3能够准确抓取待测试的bsg电驱控制器,并将待测试的bsg电驱控制器位移到自动装夹机构3前。自动装夹机构3通过装夹设备固定待测试的bsg电驱控制器,并与待测试的bsg电驱控制器内部的六相互接头耦合,使得待测试的bsg电驱控制器能够与负载机构4进行测试。上位机系统7则通过检测上料传送机构1、上料机构2、自动装夹机构3、负载机构4、下料传送机构6的运行情况,并进行控制,使得负载机构4完成对待测试的bsg电驱控制器的测试,整个环节无需人工,提高产线生产效率。

- 还没有人留言评论。精彩留言会获得点赞!