一种用于检测轴承套圈的全自动检测设备的制作方法

本申请涉及轴承套圈检测领域,尤其是涉及一种用于检测轴承套圈的全自动检测设备。

背景技术:

1、轴承套圈是轴承的重要组成零件之一,其生产过程中套圈表面质量要求较高。套圈加工工序多,容易产生表面质量缺陷。因此高效精确的检测技术十分重要。目前工厂里套圈缺陷检测以人工为主,效率低,成本高,检测可靠性不高。

技术实现思路

1、为了克服现有技术中存在的问题,本申请提供一种用于检测轴承套圈的全自动检测设备。

2、本申请提供的一种用于检测轴承套圈的全自动检测设备采用如下的技术方案:

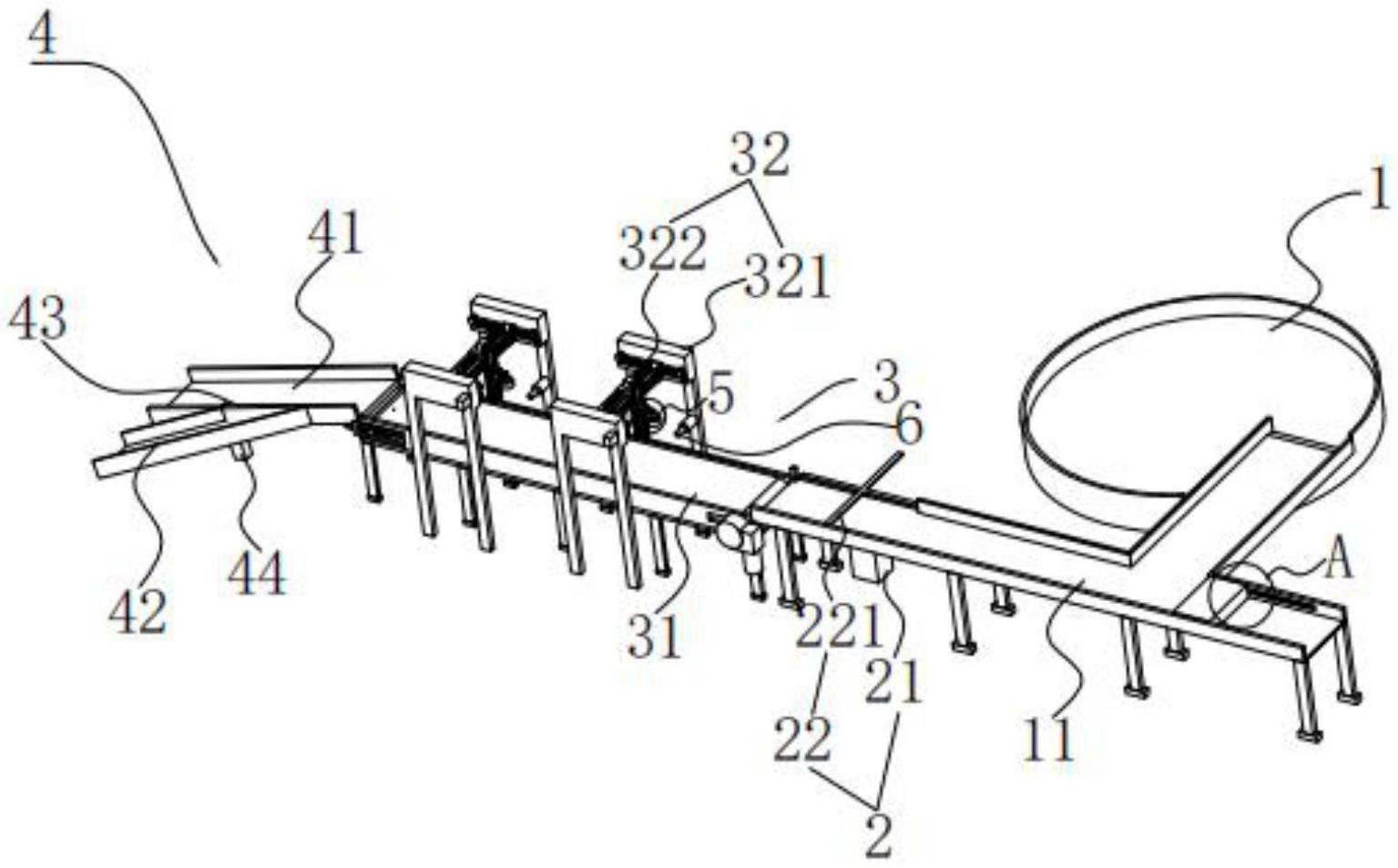

3、一种用于检测轴承套圈的全自动检测设备,包括圆盘机、上料机构、检测机构和出料机构;上料机构连接圆盘机和检测机构,检测机构包括底部的带式输送机和均匀分布在其上的若干检测单元,出料机构位于检测机构的末端;圆盘机的出口处通过导料槽与带式输送机的入口连通,上料机构包括位于导料槽一侧的第一减速电机和安装在其输出轴上的拨料转盘,拨料转盘位于第一减速电机和导料槽上方,检测单元包括两侧的支撑架和安装在支撑架上的三轴驱动组件,且三轴驱动组件的端部安装有用于夹持和转动轴承套圈的固定机构,支撑架的内侧面还安装有检测探头,且检测探头位于带式输送机上方,出料机构包括出料槽和安装在出料槽出口的分料槽,其中分料槽入口处设有分拨板,分拨板通过第二减速电机驱动。

4、通过采用上述技术方案,圆盘机上储存有大量的轴承套圈,圆盘机在转动的过程中通过离心作用,轴承套圈会从堆积在边缘,从而通过边缘的导料槽将待检测的轴承套圈向检测机构输送。上料机构中采用第一驱动电机驱动拨料盘架转动,拨料盘架能够将导料槽上的轴承套圈均匀的拨向检测机构底部的带式输送机上进行检测。检测机构上采用若干个检测单元可以同时对多个轴承套圈进行检测,有效提高检测效率。检测单元中两侧的支撑架用于安装三轴驱动组件和检测探头,三周驱动组件能够带动固定机构对待检测的轴承套圈进行升降前后左右移动,固定机构能够用来夹持轴承套圈并带动轴承套圈进行转动,从而可以通过检测探头对轴承套圈的四周进行充分的检测。

5、优选的,导料槽远离带式输送机的一端上可拆卸安装有限位块,限位块滑动安装在输送带上,且限位块的两侧的滑块与输送带两侧的滑槽适配,滑块与滑槽远离带式输送机的一侧通过弹簧连接。

6、通过采用上述技术方案,导料槽远离输送带的一端上安装的限位块能够在圆盘机上料速度快于检测机构的检测速度时,导料槽中堆积的轴承套圈会向导料槽另一端挤压,从而对限位块进行挤压,限位块两侧的滑块在滑槽中移动并挤压弹簧。根据限位块的反应可以调整圆盘机的转速来控制上料速度,从而实现稳定的上料和检测。

7、优选的,拨料转盘上圆周阵列有若干个拨料杆,且相邻的拨料杆之间的间距与轴承套圈的尺寸适配。

8、通过采用上述技术方案,拨料盘上圆周阵列的拨料杆能够将单个带检测的轴承套圈拨向带式输送机,并且阻挡住后面一个轴承套圈,实现均匀的将轴承套圈输送到带式输送机上。

9、优选的,固定机构包括夹持部和转动部,夹持部包括第三减速电机、安装在第三减速电机输出端的驱动齿轮,驱动齿轮四周圆周阵列有若干夹持齿轮,其中夹持齿轮底面上固定有l型限位杆。

10、通过采用上述技术方案,固定机构中的夹持部采用第三减速电机驱动齿轮转动,驱动齿轮上的l型限位杆在驱动齿轮的转动下能够调节l型限位杆远离驱动齿轮一端的位置,从而从内部实现对不同内径和尺寸的轴承套圈的固定。

11、优选的,转动部包括固定在第三减速电机顶部的传动轴,其中第三减速电机底部通过轴承与支架转动连接,传动轴通过皮带轮与安装在固定机构上的第四减速电机传动连接。

12、通过采用上述技术方案,转动部在第四减速电机的作用下驱动第三减速电机顶部的传动轴转动,从而驱动整个夹持部进行转动,将通过夹持部夹紧的轴承套圈进行转动从而将四周面均能够经过检测探头的检测。

13、优选的,l型限位杆以第三减速电机输出端为中心呈圆周阵列,且l型限位杆的杆体采用圆柱状结构。

14、通过采用上述技术方案,l型限位杆在第三减速电机输出端为中心呈圆周阵列,驱动齿轮在转动的过程中能够均匀的调节l型限位杆对轴承套圈的作用位置和作用力,并且l型限位杆采用圆柱状的杆体能够避免划伤轴承套圈的内壁。

15、优选的,出料机构中的出料槽由带式输送机末端向下延伸,且出料槽的侧壁连通有分料槽的入口,分拨板安装在分拨板入口和出料槽上,且分拨板的长度与出料槽以及分料槽的宽度适配。

16、优选的,第二减速电机的输出轴上套装在分拨板的端部。

17、通过采用上述技术方案,出料机构中的出料槽能够将经过检测机构检测完成的轴承套圈导出,当遇到检测不合格的轴承套圈时,能够通过第二减速电机驱动分拨板将分料槽打开,将出料槽关闭,从而将不合格的轴承套圈从分料槽导出收集。

18、综上所述,本申请包括以下至少一种有益技术效果:

19、检测机构上采用若干个检测单元可以同时对多个轴承套圈进行检测,有效提高检测效率,检测单元中两侧的支撑架用于安装三轴驱动组件和检测探头,三周驱动组件能够带动固定机构对待检测的轴承套圈进行升降前后左右移动,固定机构能够用来夹持轴承套圈并带动轴承套圈进行转动,从而可以通过检测探头对轴承套圈的四周进行充分的检测;

20、通过圆盘机配合上料机构均匀上料,出料机构中采用分拨板将检测好的轴承套圈和有瑕疵的轴承套圈进行分类,大大降低了人工成本,提高了检测效率。

技术特征:

1.一种用于检测轴承套圈的全自动检测设备,其特征在于:包括圆盘机(1)、上料机构(2)、检测机构(3)和出料机构(4);所述上料机构(2)连接圆盘机(1)和检测机构(3),所述检测机构(3)包括底部的带式输送机(31)和均匀分布在其上的若干检测单元(32),所述出料机构(4)位于检测机构(3)的末端;所述圆盘机(1)的出口处通过导料槽(11)与带式输送机(31)的入口连通,所述上料机构(2)包括位于导料槽(11)一侧的第一减速电机(21)和安装在其输出轴上的拨料转盘(22),所述拨料转盘(22)位于第一减速电机(21)和导料槽(11)上方,所述检测单元(32)包括两侧的支撑架(321)和安装在支撑架(321)上的三轴驱动组件(322),且三轴驱动组件(322)的端部安装有用于夹持和转动轴承套圈的固定机构(5),所述支撑架(321)的内侧面还安装有检测探头(6),且检测探头(6)位于带式输送机(31)上方,所述出料机构(4)包括出料槽(41)和安装在出料槽(41)出口的分料槽(42),其中分料槽(42)入口处设有分拨板(43),所述分拨板(43)通过第二减速电机(44)驱动。

2.根据权利要求1所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述导料槽(11)远离带式输送机(31)的一端上可拆卸安装有限位块(12),所述限位块(12)滑动安装在输送带上,且限位块(12)的两侧的滑块(121)与输送带两侧的滑槽(111)适配,所述滑块(121)与滑槽(111)远离带式输送机(31)的一侧通过弹簧(13)连接。

3.根据权利要求1所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述拨料转盘(22)上圆周阵列有若干个拨料杆(221),且相邻的拨料杆(221)之间的间距与轴承套圈的尺寸适配。

4.根据权利要求1所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述固定机构(5)包括夹持部(51)和转动部(52),所述夹持部(51)包括第三减速电机(511)、安装在第三减速电机(511)输出端的驱动齿轮(512),所述驱动齿轮(512)四周圆周阵列有若干夹持齿轮(513),其中夹持齿轮(513)底面上固定有l型限位杆(514)。

5.根据权利要求4所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述转动部(52)包括固定在第三减速电机(511)顶部的传动轴(521),其中第三减速电机(511)底部通过轴承与支架转动连接,所述传动轴(521)通过皮带轮与安装在固定机构(5)上的第四减速电机(522)传动连接。

6.根据权利要求4所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述l型限位杆(514)以第三减速电机(511)输出端为中心呈圆周阵列,且l型限位杆(514)的杆体采用圆柱状结构。

7.根据权利要求1所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述出料机构(4)中的出料槽(41)由带式输送机(31)末端向下延伸,且出料槽(41)的侧壁连通有分料槽(42)的入口,所述分拨板(43)安装在分拨板(43)入口和出料槽(41)上,且分拨板(43)的长度与出料槽(41)以及分料槽(42)的宽度适配。

8.根据权利要求7所述的一种用于检测轴承套圈的全自动检测设备,其特征在于:所述第二减速电机(44)的输出轴上套装在分拨板(43)的端部。

技术总结

本申请涉及一种用于检测轴承套圈的全自动检测设备,上料机构连接圆盘机和检测机构,检测机构包括底部的带式输送机和均匀分布在其上的若干检测单元,出料机构位于检测机构的末端;圆盘机的出口处通过导料槽与带式输送机的入口连通,上料机构包括位于导料槽一侧的第一减速电机和安装在其输出轴上的拨料转盘,拨料转盘位于第一减速电机和导料槽上方,检测单元包括两侧的支撑架和安装在支撑架上的三轴驱动组件,且三轴驱动组件的端部安装有用于夹持和转动轴承套圈的固定机构,支撑架的内侧面还安装有检测探头,且检测探头位于带式输送机上方,出料机构包括出料槽和分料槽,分料槽入口处有分拨板。本申请有效降低人工成本,提高轴承套圈的检测效率。

技术研发人员:杨天昊

受保护的技术使用者:杨天昊

技术研发日:20230421

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!