一种焊接螺母的检测工装的制作方法

本技术涉及检测工装的生产设计领域,具体为一种焊接螺母的检测工装。

背景技术:

1、检测工装是一种可以检测零件尺寸的装置;零件在通过检测工装的检测之后,能够尽可能的挑拣出不合格的产品,进而提升产品的品质。

2、一般情况下,在进行零件检测时,操作人员在完成检测后会将合格的产品和不合格的产品分开进行存放,进而便于后期的区分;但是操作人员长时间的对产品进行检测和存放后,难免出现存放错误;譬如将合格的产品放入不合格的产品堆中,或是将不合格的产品放入合格的产品堆中;当合格的产品混入不合格的产品堆中,会造成合格产品的浪费,造成生产的成本提升;当不合格的产品放入合格的产品堆中,则会造成最后交付给客户的产品存在残次品,进而有可能造成一定的影响。

3、因此,需要一种在检测过程中就可对零件进行分类的检测工装,进而降低合格的产品错误存放的可能。

技术实现思路

1、本实用新型的目的在于提供降低合格的产品错误存放可能的一种焊接螺母的检测工装,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

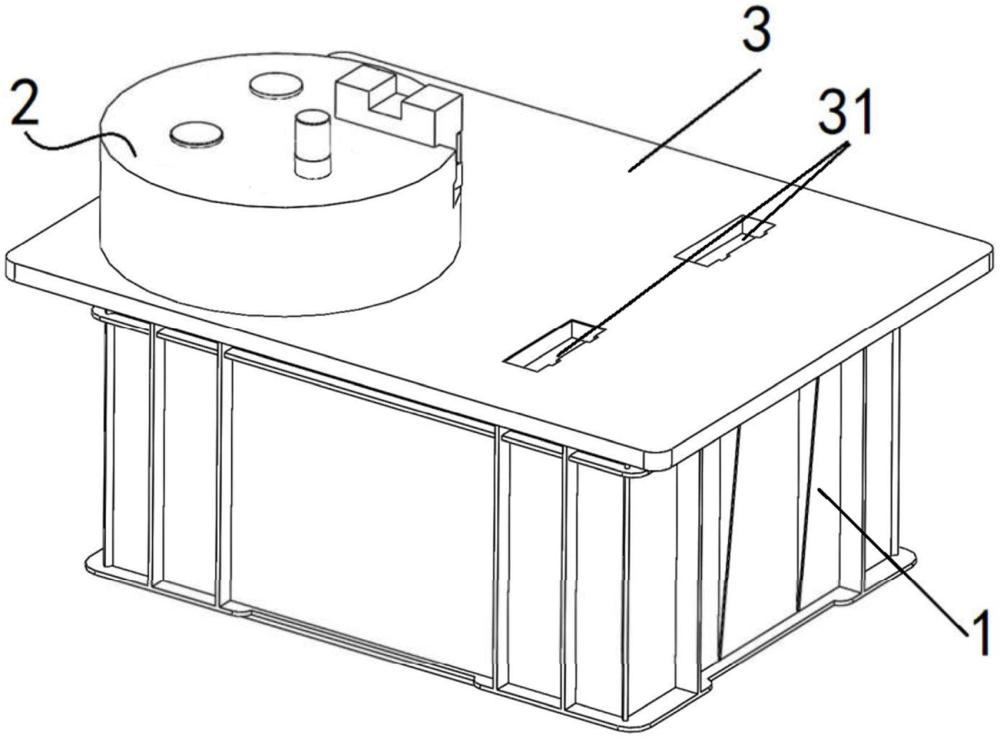

3、一种焊接螺母的检测工装,包括收纳容器和检测部;收纳容器上设置有开口,在开口处设置有可拆卸的盖板;检测部设置于盖板上端;盖板上设置有通过孔,供检测完的焊接螺母放入收纳容器。

4、进一步的,所述通过孔的形状与焊接螺母的截面形状或是焊接螺母的剖面形状匹配。

5、进一步的,所述焊接螺母包括螺母本体和设置于螺母本体底部的安装块;在与螺母本体的下端面配合的工件上设置有安装孔;焊接螺母与该工件配合时,安装块处于安装孔内;所述通过孔包括第一区域和第二区域;所述第一区域的形状与螺母本体的截面形状或是螺母本体的剖面形状匹配;所述第二区域的形状与安装块的形状匹配。

6、进一步的,所述螺母本体各处的厚度一致;所述检测部包括厚度检测部;厚度检测部上设置有厚度检测槽,厚度检测槽的槽宽与螺母本体的厚度匹配。

7、进一步的,厚度检测槽为直线状槽体,且厚度检测槽的两端均设置有豁口。

8、进一步的,所述检测部包括底座,所述底座可拆卸的设置于盖板上端;厚度检测部可拆卸的装配在底座上;厚度检测部装配在底座上时厚度检测槽从底座上露出。

9、进一步的,在厚度检测部的底部设置有装配部,底座内设置有与装配部配合的装配空间,并在底座上设置有供装配部进入装配空间的装配口;所述装配部包括第一装配部和第二装配部,第一装配部的直径小于第二装配部的直径,第一装配部与厚度检测部和第二装配部连接;所述装配空间包括装配区域和限位区域,所述装配区域处于限位区域的上方,装配区域的内径与第一装配部的直径匹配,限位区域的内径与第二装配部的直径匹配。

10、进一步的,所述螺母本体上设置有将其上下端面贯穿的螺孔,并在螺孔内设置有螺纹;检测部包括螺纹内径检测柱;所述螺纹内径检测柱的直径对应螺孔设有螺纹处的内径。

11、进一步的,在螺母本体的上端面设置有围绕螺孔设置的限位槽;在与螺母本体的上端面配合的工件上设置有限位部;焊接螺母与该工件配合时,限位部处于限位槽内;所述检测部包括限位槽内径检测柱;所述限位槽内径检测柱的直径对应限位槽的内径;限位槽的内径大于螺孔的内径。

12、进一步的,在螺母本体的下端面设置有围绕螺孔设置的导向槽;所述螺母与螺栓配合时,螺栓经过导向槽进入螺孔;所述导向槽的内壁倾斜设置,导向槽远离螺孔一端的内径大于导向槽靠近螺孔一端的内径;所述检测部包括导向槽内径检测柱;所述导向槽内径检测柱的直径对应导向槽的内径;导向槽各处的内径均大于螺孔的内径。

13、本实用新型的优点如下:

14、在本实用新型中,通过收纳容器和盖板的配合,使得焊接螺母通过检测部进行尺寸检测后,即可直接将尺寸合格的焊接螺母从通过孔处放入收纳容器中,进而将合格的产品与不合格的产品进行分开存放,尽可能的防止混淆;同时由于合格的焊接螺母需要从通过孔处放入收纳容器中,进而加强了操作人员的记忆点,使得操作人员不易出现错放的情况;所述检测部设置在盖板上,便于操作人员在完成检测后直接将尺寸合格的焊接螺母从通过孔处放入收纳容器中,便于操作人员进行操作。

15、在本实用新型中,通过孔的形状与焊接螺母的截面形状或是焊接螺母的剖面形状匹配;使得焊接螺母在长度和厚度合格时才能从通过孔处放入收纳容器中时,或者焊接螺母在宽度和厚度合格时才能从通过孔处放入收纳容器中时;进而使得尺寸不合格的焊接螺母无法从通过孔处放入收纳容器中;使得操作人员在使用本实用新型进行检测时,不会将尺寸不合格的焊接螺母混入合格的产品中,进而保证该批次产品的品质。

16、在本实用新型中,通过第一区域和第二区域的设置,对螺母本体和安装块进行尺寸检测,使得本实用新型的检测更为精确。

17、在本实用新型中,虽然通过孔可以对螺母本体的厚度进行一定程度上的检测;但是也只能防止螺母本体的厚度超过标准尺寸的焊接螺母进入收纳容器;而当螺母本体的厚度小于标准尺寸时,焊接螺母依旧可以从通过孔进入收纳容器;因此设置有厚度检测部,通过厚度检测部的厚度检测槽对螺母本体的厚度进行检测,防止螺母本体的厚度小于标准尺寸的焊接螺母从通过孔进入收纳容器,影响到该批次产品的品质。

18、在本实用新型中,厚度检测槽为直线状槽体,进而可以通过厚度检测槽检测螺母本体是否存在弯曲,进而尽可能的避免焊接螺母在装配时无法与工件紧贴,影响到装配效果。

19、在本实用新型中,厚度检测槽的两端均设置有豁口,通过豁口的设置使得操作人员通过厚度检测部对螺母本体的中部进行厚度检测时,螺母本体的两端从豁口伸出;进而使得厚度检测槽可以对螺母本体各处的厚度进行检测;提升本实用新型的检测精度。

20、在本实用新型中,底座可拆卸的设置于盖板上端,厚度检测部可拆卸的装配在底座上;在需要对其他尺寸标准的焊接螺母进行检测时,可将底座从原盖板上拆卸下,并装配至设有对应其他尺寸标准的通过孔的盖板上,同时将原厚度检测部从底座上拆卸下,并在底座上装配设置有对应其他尺寸标准的厚度检测槽的厚度检测部;进而使得本实用新型能够对不同批次,不同尺寸标准的焊接螺母进行检测工作。

21、在本实用新型中,厚度检测部装配在底座上时厚度检测槽从底座上露出,避免操作人员通过厚度检测部对螺母本体的中部进行厚度检测时,螺母本体的两端与底座产生干涉无法从豁口伸出,影响到厚度检测部对螺母本体的中部进行厚度检测。

22、在本实用新型中,通过第一装配部和第二装配部的直径差以及装配区域和限位区域的内径差使得厚度检测部能够更为稳定的装配在底座上;尽可能的避免螺母本体在检测厚度时,厚度检测部出现晃动,影响到检测精度。

23、在本实用新型中,通过螺纹内径检测柱的设置,对螺孔设有螺纹处的内径进行检测;进而防止螺孔设有螺纹处的内径出现偏差,影响到螺栓的旋入。

24、通过限位槽和限位部的配合,使得焊接螺母与该工件能够以更为稳定的状态进行配合;限位槽的内径大于螺孔的内径,进而通过限位槽的设置,避免限位部进入螺孔中,影响到焊接螺母与螺栓的配合;在本实用新型中,通过限位槽内径检测柱的设置对限位槽的内径进行检测;进而防止限位槽的内径出现偏差,使限位部进入螺孔中,影响到焊接螺母与螺栓的配合。

25、导向槽的内壁倾斜设置,导向槽远离螺孔一端的内径大于导向槽靠近螺孔一端的内径;进而使得导向槽能够起到导向作用,便于螺栓进入螺孔中与焊接螺母进行配合;在本实用新型中,通过导向槽内径检测柱的设置对导向槽的内径进行检测,进而防止导向槽各处的内径出现偏差影响到导向槽的导向作用。

- 还没有人留言评论。精彩留言会获得点赞!