一种自动化外观检测线的制作方法

本申请涉及外观检测的领域,尤其是涉及一种自动化外观检测线。

背景技术:

1、产品车间中的产品在出厂前,需要对产品进行外观检测,产品检测合格后,才能出厂,随着技术的不断发展,产品种类以及产品生产效率不断上升,产品检测车间内的待检测产品数量也越来越多。

2、相关技术中,各种放有产品的打包箱扎堆放在检测车间内,检测完的合格产品和不合格产品也堆放在检测车间内,导致使检测车间内产品的堆放混乱,容易出现混料、少装、多装等问题,导致不合格品流出,有待改进。

技术实现思路

1、为了减少不合格品流出,本申请提供一种自动化外观检测线。

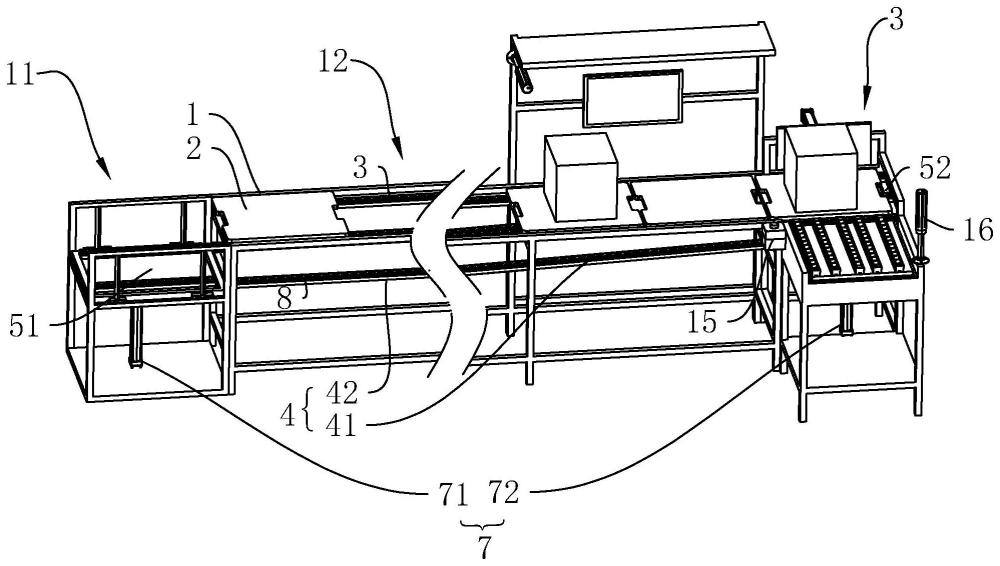

2、一种自动化外观检测线,包括生产线骨架、滑移连接于所述生产线骨架上的滑板,所述生产线骨架上设有上料工位、检测工位和称重工位,所述滑板滑移经过所述上料工位、所述检测工位和所述称重工位,所述生产线骨架上转动连接有若干支撑滑轮,所述滑板通过所述支撑滑轮支撑在所述生产线骨架上,所述滑板用于盛放打包箱。

3、通过采用上述技术方案,在检测过程中,将产品放入打包箱中,将打包箱依次放到位于上料工位的各个滑板上,滑板带动打包箱移动至检测工位,检测工位上的工作人员对打包箱中的产品进行检测,检测合格,工作人员推动打包箱带动滑板向称重工位移动;若检测不合格,工作人员将打包箱从滑板上拿下。若干待检测产品有序排列在生产线骨架上,检测到不合格产品后,直接移出生产线骨架,使从不合格品无法从生产线骨架的另一段传出,便于对合格产品和不合格产品进行分类,有利于减少不合格产品流出。对称重工位中的打包箱内的重量进行测量,减少多装和少装的情况出现。

4、优选的,所述生产线骨架上设有回板架,所述回板架位于所述上料工位和所述称重工位之间,所述回板架沿靠近所述上料工位的方向向下倾斜,所述生产线骨架上升降滑移有支撑板一,所述升降板一位于所述上料工位,所述升降板一位于所述回板架的延伸路径上,所述升降板一滑移靠进或远离所述支撑滑轮,所述生产线骨架上设有支撑板二,所述支撑板二位于所述称重工位,所述支撑板二转动靠近或远离所述称重工位,所述支撑板二的铰接轴位于所述回板架上方,所述支撑板一和所述支撑板二均用于支撑所述滑板,所述生产线骨架上设有驱动组件,所述驱动组件驱动所述支撑板一和所述支撑板二移动。

5、通过采用上述技术方案,在实际检测过程中,根据称重结果处理完称重工位上的打包箱后,驱动组件驱动支撑板二移动靠近回板架,使支撑板二沿靠近回板架的方向向下倾斜,使滑板在自身重力作用下移动至回板架上,并在惯性力作用下沿着回板架移动至支撑板一上,驱动组件驱动支撑板二移动靠近支撑滑轮。无需来回搬运滑板,有利于降低工作人员的劳动量。

6、优选的,所述支撑板一、支撑板二和回板架上均转动连接有若干滚轮,所述滚轮用于抵接所述滑板。

7、通过采用上述方案,通过滚轮抵接滑板,有利于减少滑板与回板架、支撑板一和支撑板二三者之间的摩擦,有利于提高滑板回到上料工位的效率。

8、优选的,所述回板架包括倾斜段和平滑段,倾斜段沿靠近上料工位的方向向下倾斜,所述平滑段位于所述倾斜段靠近所述上料工位的一侧。

9、通过采用上述技术方案,使滑板从回板架移出时,滑板与支撑板一平行,使滑板进入上料工位时,不易与支撑板一发生碰撞,便于滑板稳定的进入上料工位。

10、优选的,所述支撑板二上转动连接有若干限位轮组,所述限位轮组用于抵接所述滑板平行于所述滑板滑移方向的相对两侧。

11、通过采用上述技术方案,使将打包箱搬离滑板时,称重工位中的滑板不移发生移动,便于称重工位中的滑板准确进入回板架内。

12、优选的,所述驱动组件包括设于所述生产线骨架上的驱动件一和驱动件二,所述驱动件一驱动所述支撑板一升降,所述驱动件二驱动所述支撑板二转动,所述支撑板一上设有感应开关,所述感应开关感应控制所述驱动件一工作,当所述感应开关感应到所述滑板位于所述支撑板一上,所述感应开关控制所述驱动件一工作;当所述感应开关感应到所述滑板未处于所述支撑板一上,所述感应开关控制所述驱动件一停止工作。

13、通过采用上述技术方案,当感应开关感应到支撑板一上存在滑板时,感应开关控制驱动件一驱动支撑板一移动靠近支撑滚轮,将滑板带至支撑滚轮处,当感应开关感应到支撑板一未存在滑板时,感应开关控制驱动件一驱动支撑板一靠近回板架,有利于提高自动化率。

14、优选的,所述驱动件二为气缸,所述气缸位于所述支撑板二铰接轴的相对两侧。

15、通过采用上述技术方案,在实际使用时,通过气缸的活塞杆伸缩控制支撑板二快速转动靠近或远离回板架,便于控制支撑板二往复转动。

16、优选的,所述生产线骨架上设有下料组件,所述下料组件用于驱动打包箱脱离滑板,所述支撑板二上设有电子秤,所述下料组件和所述电子秤均位于所述称重工位内,所述下料组件上设有控制器,所述控制器控制所述下料组件移动,所述控制器用于接收所述电子秤发出的重量值信号,并将接收到的信号与预设值比较,当重量值预设值相同时,控制器控制下料组件驱动打包盒脱离滑板;当重量值与预设值不同时,控制器控制下料组件保持打包箱不动。

17、通过采用上述技术方案,当打包箱中产品多装或少装时,打包箱重量会与标准重量不同,通过设置控制器和下料组件,使打包箱重量大于或小于标准重量时,下料组件保持打包箱不动,等待工作人员进行调整;若打包箱重量符合标准质量,下料组件自动驱动自动将实际重量与标准重量对比,并根据对比结果自动控制打包箱下料,有利于提高下料效率,有利于提高自动化。

18、优选的,所述生产线骨架上设有控制按钮,所述控制按钮控制所述下料组件移动。

19、通过采用上述技术方案,当工作人员确认打包箱中产品数量无误后,按下控制按钮控制打包箱脱离滑板下料,在控制器或电子称出现故障时,能够通过工作人员手动控制下料。

20、优选的,所述生产线骨架上设有指示灯,控制器控制所述指示灯亮起。

21、通过采用上述技术方案,在实际检测过程中,工作人员可根据指示灯判断称重工位中产品数量是否符合标准,便于工作人员及时对少装漏装的打包箱进行检查。

22、综上所述,本申请至少包括以下一种有益效果:

23、1.若干待检测产品有序排列在生产线骨架上,检测到不合格产品后,直接移出生产线骨架,使从不合格品无法从生产线骨架的另一段传出,便于对合格产品和不合格产品进行分类,有利于减少不合格产品流出,对称重工位中的打包箱内的重量进行测量,减少多装和少装的情况出现;

24、2.通过设置回板架,无需来回搬运滑板,有利于降低工作人员的劳动量;

25、3.通过设置控制器和下料组件,使驱动组件能够根据打包盒重量自动控制下料,有利于提高下料效率,有利于提高自动化。

技术特征:

1.一种自动化外观检测线,其特征在于:包括生产线骨架(1)、滑移连接于所述生产线骨架(1)上的滑板(2),所述生产线骨架(1)上设有上料工位(11)、检测工位(12)和称重工位(13),所述滑板(2)滑移经过所述上料工位(11)、所述检测工位(12)和所述称重工位(13),所述生产线骨架(1)上转动连接有若干支撑滑轮(3),所述滑板(2)通过所述支撑滑轮(3)支撑在所述生产线骨架(1)上,所述滑板(2)用于盛放打包箱。

2.根据权利要求1所述的一种自动化外观检测线,其特征在于:所述生产线骨架(1)上设有回板架(4),所述回板架(4)位于所述上料工位(11)和所述称重工位(13)之间,所述回板架(4)沿靠近所述上料工位(11)的方向向下倾斜,所述生产线骨架(1)上升降滑移有支撑板一(51),所述升降板一位于所述上料工位(11),所述升降板一位于所述回板架(4)的延伸路径上,所述支撑板一(51)滑移靠进或远离所述支撑滑轮(3),所述生产线骨架(1)上设有支撑板二(52),所述支撑板二(52)位于所述称重工位(13),所述支撑板二(52)转动靠近或远离所述称重工位(13),所述支撑板二(52)的铰接轴位于所述回板架(4)上方,所述支撑板一(51)和所述支撑板二(52)均用于支撑所述滑板(2),所述生产线骨架(1)上设有驱动组件(7),所述驱动组件(7)驱动所述支撑板一(51)和所述支撑板二(52)移动。

3.根据权利要求2所述的一种自动化外观检测线,其特征在于:所述支撑板一(51)、所述支撑板二(52)和所述回板架(4)上均转动连接有若干滚轮(8),所述滚轮(8)用于抵接所述滑板(2)。

4.根据权利要求3所述的一种自动化外观检测线,其特征在于:所述回板架(4)包括倾斜段(41)和平滑段(42),倾斜段(41)沿靠近上料工位(11)的方向向下倾斜,所述平滑段(42)位于所述倾斜段(41)靠近所述上料工位(11)的一侧。

5.根据权利要求3所述的一种自动化外观检测线,其特征在于:所述支撑板二(52)上转动连接有若干限位轮组(521),所述限位轮组(521)用于抵接所述滑板(2)平行于所述滑板(2)转动轴线的相对两侧。

6.根据权利要求2所述的一种自动化外观检测线,其特征在于:所述驱动组件(7)包括设于所述生产线骨架(1)上的驱动件一(71)和驱动件二(72),所述驱动件一(71)驱动所述支撑板一(51)升降,所述驱动件二(72)驱动所述支撑板二(52)转动,所述支撑板一(51)上设有感应开关(53),所述感应开关(53)感应控制所述驱动件一(71)工作,当所述感应开关(53)感应到所述滑板(2)位于所述支撑板一(51)上,所述感应开关(53)控制所述驱动件一(71)工作;当所述感应开关(53)感应到所述滑板(2)未处于所述支撑板一(51)上,所述感应开关(53)控制所述驱动件一(71)停止工作。

7.根据权利要求6所述的一种自动化外观检测线,其特征在于:所述驱动件二(72)为气缸,所述气缸位于所述支撑板二(52)铰接轴的相对两侧。

8.根据权利要求2所述的一种自动化外观检测线,其特征在于:所述生产线骨架(1)上设有下料组件(6),所述下料组件(6)用于驱动打包箱脱离滑板(2),所述支撑板二(52)上设有电子秤,所述下料组件(6)上设有控制器,所述控制器控制所述下料组件(6)移动,所述下料组件(6)和所述电子秤均位于所述称重工位(13)内,所述控制器用于接收所述电子秤发出的重量值信号,并将接收到的信号与预设值比较,当重量值预设值相同时,控制器控制下料组件(6)驱动打包盒脱离滑板(2);当重量值与预设值不同时,控制器控制下料组件(6)保持打包箱不动。

9.根据权利要求8所述的一种自动化外观检测线,其特征在于:所述生产线骨架(1)上设有控制按钮(15),所述控制按钮(15)控制所述下料组件(6)移动。

10.根据权利要求8所述的一种自动化外观检测线,其特征在于:所述生产线骨架(1)上设有指示灯(16),所述控制器控制所述指示灯(16)亮起。

技术总结

本申请涉及一种自动化外观检测线,涉及外观检测的领域,包括生产线骨架、滑板,生产线骨架上设有上料工位、检测工位和称重工位,滑板滑移经过上料工位检测工位和称重工位,生产线骨架上转动连接有若干支撑滑轮,滑板通过支撑滑轮支撑在所生产线骨架上,滑板用于盛放打包箱。待检测产品有序排列在生产线骨架上,检测到不合格产品后,直接移出生产线骨架,便于对合格产品和不合格产品进行分类,有利于减少不合格产品流出,对称重工位中的打包箱内的重量进行测量,减少多装和少装的情况出现。

技术研发人员:肖义,林王明,金哲明,林江,徐占丽,孟庆丰

受保护的技术使用者:八环科技集团股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!