一种新型DBC陶瓷基板防混料装置及使用方法与流程

本发明是一种新型dbc陶瓷基板防混料装置及使用方法,属于陶瓷基板。

背景技术:

1、覆铜陶瓷又叫覆铜陶瓷基板,是使用dcb(direct copper bonding)技术将铜箔直接烧结在陶瓷表面而制成的一种电子基础材料,烧结完成后,会在铜箔表面图形转移,图形转移前需经过前处理水平线,以清洗基板表面。由于烧结时有各种各样的铜瓷组合,绝大多数都是烧结两个面。基板在烧结完成后、制作出图形前,比较难区分,易出现混料的现象。

2、基板上的铜箔长宽尺寸固定、厚度不一,且基板上的陶瓷长宽尺寸固定、厚度不一,且有多种类型,而不同厚度、种类的陶瓷的边缘位置具有不同的缺口,即可通过陶瓷的缺口来识别基板上的陶瓷规格;

3、当前的检测方式,是在放料前通过人工目视检查确认陶瓷的缺口,并利用游标卡尺对陶瓷基板进行抽测,但仅能测量基板的整体厚度,无法检测单面铜箔的厚度,导致产生混料现象的概率较大,并且增加工作时间,影响工作效率,增加人力资源。

4、本

技术实现要素:

5、针对现有技术中的问题,本发明提供了一种新型dbc陶瓷基板防混料装置及使用方法。

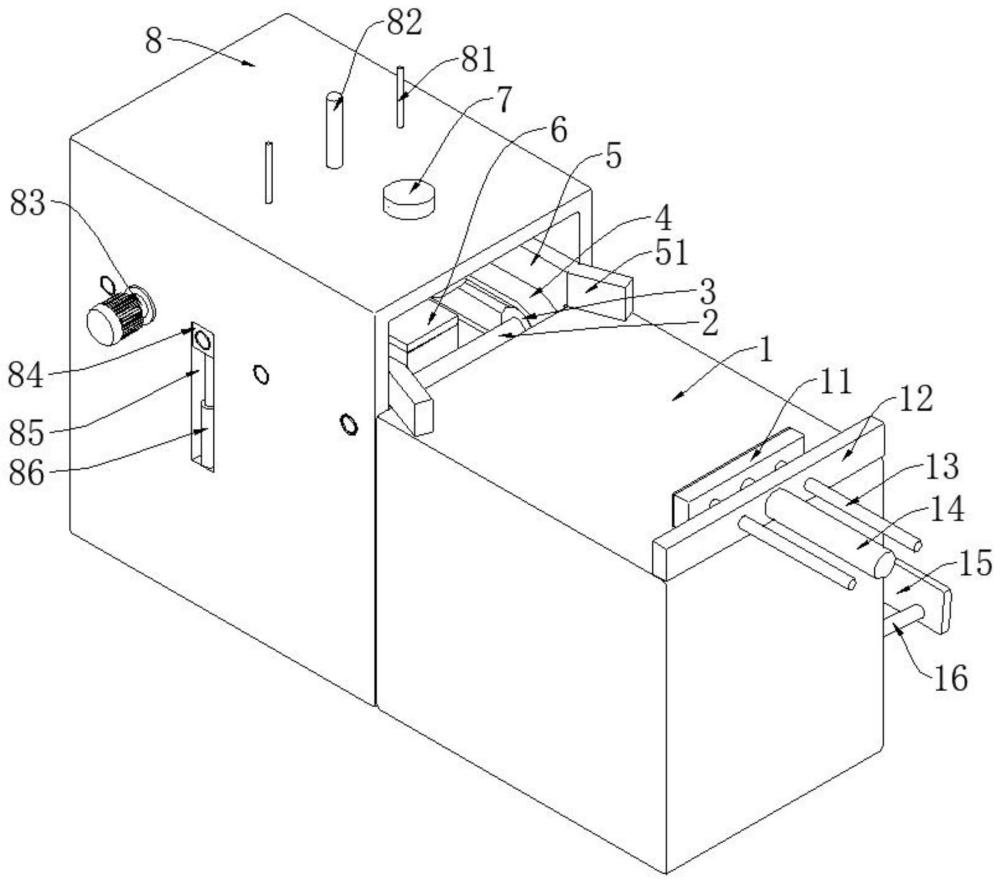

6、本发明解决其技术问题所采用的技术方案是:一种新型dbc陶瓷基板防混料装置,包括上料箱,所述上料箱上端右侧边缘位置安装上料件,所述上料箱左端设置检测箱,所述检测箱上端右侧安装图像采集器,且图像采集器延伸至检测箱内,所述上料箱左端安装辅助件,且辅助件位于检测箱内;

7、所述辅助件上端设置称重器,且称重器位于图像采集器正下方,所述检测箱内部转动连接两个转轴,且两个转轴位于称重器左右两侧,所述转轴外端对称设置两个辊轮,且两个辊轮位于称重器前后两侧;

8、所述检测箱内部对称活动安装两个黑色输送带,且两个黑色输送带位于称重器前后两侧,所述黑色输送带内部左右两壁均啮合辊轮,所述检测箱内部前后两壁均安装黑色板,且黑色板位于转轴上侧,所述黑色板贴合在黑色输送带朝外端;

9、所述辅助件左端贴合限制件,且限制件贴合在黑色板左端上,所述限制件安装在检测箱内部顶端,且限制件延伸出检测箱上侧,所述限制件位于图像采集器左侧,所述检测箱内部设置出料件,且出料件位于限制件左侧。

10、进一步地,所述限制件包括限制板,所述限制板贴合在辅助件左端上,且限制板贴合在黑色板左端上;

11、所述检测箱上端安装第一升降设备的固定部,且第一升降设备位于图像采集器左侧,所述第一升降设备的活动部穿过检测箱并与限制板连接,所述检测箱上端对称滑动连接两个竖向布置的导杆,且两个导杆位于第一升降设备前后两侧,所述导杆下端穿过检测箱并与限制板连接。

12、进一步地,所述出料件包括第一辅助轮,所述第一辅助轮转动连接在检测箱内部,所述检测箱前后两端面均向内凹陷形成通槽,且通槽延伸至检测箱内壁上,两个所述通槽内均滑动连接滑块;

13、两个所述滑块之间转动连接第二辅助轮,且第二辅助轮位于第一辅助轮右侧,所述第二辅助轮处在限制板左侧,所述检测箱后端面向前凹陷形成出口,且出口延伸至检测箱后壁上,所述出口处在通槽上方;

14、位于前侧的所述通槽内部底端安装竖向布置的第二升降设备的固定部,且第二升降设备的活动部设置在位于前侧的滑块下端,位于后侧的所述通槽内部底端安装伸缩杆的固定部,且伸缩杆的活动部设置在位于后侧的滑块下端;

15、所述上料箱左端面向右凹陷形成进口,且进口延伸至上料箱内壁上,所述进口位于辅助件下侧,所述上料箱左端安装左高右低倾斜布置的斜板,且斜板位于检测箱内,所述斜板上端面与进口内部底端面重合在一起,且斜板位于辅助件下侧,所述斜板位于通槽右侧。

16、进一步地,所述检测箱内部转动连接丝杆,所述检测箱前端安装驱动设备的固定部,且驱动设备的活动部穿过检测箱并与丝杆连接;

17、所述丝杆外端通过滚珠螺母副连接螺母座,且螺母座位于第一辅助轮与第二辅助轮之间,所述螺母座上端中部设置竖向布置的第二推板,所述检测箱内部设置引导杆,所述引导杆贯穿螺母座,且螺母座与引导杆滑动连接。

18、进一步地,所述辅助件包括安装板,所述安装板安装在上料箱左端上,且安装板贴合在限制板右端上,两个所述黑色板均贴合在限制板右端上,所述安装板上端贴合称重器;

19、所述安装板下端中部设置第三升降设备的固定部,所述第三升降设备的活动部贯穿安装板并与称重器连接,所述称重器下端四个棱角位置均安装竖向布置的光杆,且光杆位于第三升降设备外侧,所述光杆下端贯穿安装板,且安装板与光杆滑动连接。

20、进一步地,所述上料件包括固定板,所述固定板安装在上料箱上端右侧边缘位置上,所述上料箱上端滑动连接第一推板,且第一推板位于固定板与检测箱之间;

21、所述固定板右端中部安装横向布置的第四升降设备的固定部,所述第四升降设备的活动部贯穿固定板并与第一推板连接,所述第一推板右端对称设置两个横向布置的导向杆,且两个导向杆位于第四升降设备前后两侧,所述导向杆右端贯穿固定板,且固定板与导向杆滑动连接。

22、进一步地,两个所述黑色板右端均安装引导板,且两个引导板呈左窄右宽布置的v形结构,所述引导板与黑色板呈一体化结构,所述引导板安装在上料箱上端,且引导板位于推板左侧。

23、一种新型dbc陶瓷基板防混料装置的使用方法,包括以下步骤:

24、第一步、上料,先将陶瓷基板放置到上料箱上端上,使陶瓷基板位于检测箱与第一推板之间,再通过第四升降设备,驱动第一推板向左运动,从而将陶瓷基板推入检测箱内,并利用两个黑色板以及限制板,将陶瓷基板定位放置在两个黑色输送带上端上;

25、第二步、陶瓷规格检测,定位在两个黑色输送带上端的陶瓷基板位于图像采集器正下方,此时称重器处在陶瓷基板正下侧,通过图像采集器对陶瓷基板上表面进行图像采集,并对采集的图像进行分析和匹配,用于检测陶瓷基板中陶瓷规格;

26、第三步、铜箔规格检测,利用第三升降设备,驱动称重器上升,使称重器与陶瓷基板接触并将陶瓷基板托起,再利用称重器对陶瓷基板进行称重,并对称重数据进行分析和计算,用于检测陶瓷基板中铜箔规格;

27、第四步、输出合格料,若检测后的陶瓷基板判定合格后,通过第一升降设备使限制板上移,再利用第四升降设备以及第一推板,将检测后的陶瓷基板向左推动,并利用第一辅助轮以及第二辅助轮对陶瓷基板进行托举,再通过驱动设备驱动丝杆旋转,从而使螺母座以及第二推板向后运动,进而将陶瓷基板从检测箱的出口输出,使陶瓷基板输送到下一个工序上;

28、第五步、排出不合格料,若检测后的陶瓷基板判定不合格后,通过第一升降设备使限制板上移,再利用第四升降设备以及第一推板,将检测后的陶瓷基板向左推动,并利用第一辅助轮以及第二辅助轮对陶瓷基板进行托举,再通过第一升降设备使限制板下移返回原位,再利用第二升降设备使第二辅助轮下移,进而使陶瓷基板发生倾斜并滑落到斜板上端面上,而陶瓷基板通过斜板以及进口进入上料箱内,实现及时排出不合格料。

29、本发明的有益效果:

30、1、通过图像采集器以及称重器,对陶瓷基板中陶瓷规格以及铜箔规格进行检测,实现对陶瓷基板自动化检测,可准确区分不同铜瓷搭配的基板,有效避免出现陶瓷基板出现混料现象,保证陶瓷基板生产效率,并节约人力,并且黑色板以及黑色输送带会为图像采集提供黑色背景色,有效降低采集的图像上的缺口出现模糊等现象概率,提升图像采集质量,保证检测结果的准确性,从而增加陶瓷基板上料效果。

31、2、利用限制板与两个黑色板,将陶瓷基板定位托举在两个黑色输送带上端,提升陶瓷基板上料效果,保证图像采集质量,且限制板会对陶瓷基板的滑落方向进行限制,有效避免陶瓷基板滑回检测区域内,有效保证陶瓷基板排出方向。

32、3、通过第一辅助轮以及第二辅助轮对陶瓷基板进行托举,并利用第四电动推杆、伸缩杆、两个滑块以及两个通槽,使第二辅助轮向下运动,使托举的陶瓷基板发生倾斜并出现滑落,并在斜板引导下,使陶瓷基板继续向右滑动并贯穿进口进入上料箱内,实现在不停机状态下对不合格的陶瓷基板及时机械式排出,有效降低劳动强度,提升工作效率。

33、4、通过接料板对进入上料箱内的陶瓷基板进行接收,并使陶瓷基板向后滑动到由多个圆杆形成的组件上端,使陶瓷基板从上料箱内排出,方便对陶瓷基板进行取出操作,有效降低取出人员发生伤害概率,而挡板对滑入组件的陶瓷基板进行限制,有效避免陶瓷基板发生掉落,安全性好。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!