一种废塑料油和/或废旧轮胎油生产芳烃抽提原料的方法和系统与流程

1.本发明涉及烃类原料处理技术领域,具体涉及一种废塑料油和/或废旧轮胎油生产芳烃抽提原料的方法和系统。

背景技术:

2.随着我国城市化进程的不断发展,城市人口逐年上升,人民的生活水平不断提高,城市生活垃圾的产量也在不断增加,目前城市垃圾处理方法主要包括填埋、焚烧等。无论是焚烧还是填埋都存在一系列后续的环保问题。

3.化学转化方法可将塑料垃圾转化为具有利用价值的工业原料或燃料油,不仅可消除环境污染,且还可实现资源的可持续性发展利用,是治理“白色污染”的有效途径。目前废塑料炼油产业在国内已呈遍地开花局面,已经有一些企业建成规模较小的热解示范装置,但是废塑料热解产品的高值利用问题尚待有效解决。

4.各种工艺转化而来的废塑料油、废轮胎油和传统石油基油品差别较大,其中杂质含量高,尤其是其中的硅含量高,给后续加工带来了极大的困扰。目前针对废塑料油、废轮胎油的深加工的研究较少,很多研究都关注于废塑料油中的氯杂质对废塑料油后加工的影响情况,并没有意识到废塑料油品中的还含有其他杂质,如硅杂质、金属杂质,以及这些杂质对后续加工工艺的严重影响作用。

5.cn104611060a公开了一种利用废塑料和高芳组分生产清洁燃料油的方法。高芳组分与废塑料油混合后,先通过热裂解反应区,热裂解反应区采用逐渐升温与恒温操作相结合的方式;得到裂解气再进入催化反应区,与其中的催化剂接触发生催化反应,所得反应流出物进进行气液分离,得到气体产物和液相油品。

6.cn104726134a公开了一种含氯塑料油生产高品质汽柴油的方法。其特征是以含氯塑料油注入装有活性三氧化二铝的高温脱氯塔进行高温脱氯,高温脱氯塔塔顶喷淋少量naoh水溶液,脱氯后的塑料油进入装有分子筛/氧化铝催化剂的催化蒸馏塔中进行反应和精馏;催化蒸馏后塑料油经加压进入加氢精制塔,加氢精制后的馏分油经常压蒸馏,根据馏出温度切割成汽油和柴油,塔底重油与原料含氯塑料油混合重新反应。本发明所使用脱氯催化剂和硫化物催化剂根据塑料油的组成和性能而选择合适方法制备得到。

7.cn102942951a公开了塑料油加氢法制备清洁柴油的方法,包括如下步骤:a.塑料油和氢气混合进入装有加氢保护催化剂的预加氢反应器进行化学反应;b.预加氢反应器的流出物进入热高压分离器进行分离气提,热高压分离器底部的流出物与冷高压分离器顶部的气体进入主加氢反应器内进行化学反应;c.主加氢反应器的流出物进入冷高压分离器进行气液分离,冷高压分离器底部流出物进入冷低压分离器与冷高压分离器中部抽出的轻质油混合后进入分馏塔内进行分离,从分馏塔的侧线即可抽出硫含量小于5μg/g,十六烷值高于50的清洁柴油馏分。

8.cn102226103a公开了一种利用塑料油生产汽柴油的方法。其特征是以塑料油为原

料经蒸馏,再加氢精制生产高品质汽柴油工艺其特征是首先塑料油经蒸馏得到小于300℃馏分和大于300℃馏分,接下来将小于300℃馏分在硫化物催化剂上加氢精制反应,通过单烯烃加氢饱和反应脱除单烯化合物,并脱硫、氮脱、除胶质生产得无异味、品质高的汽柴油混合油,再经蒸馏得到汽油和柴油馏分油。而经蒸馏大于300℃馏分要经过反应蒸馏后再加氢精制或与塑料油混合重新反应。本发明所使用硫化物催化剂根据裂解塑料油的组成和性能而选择合适的载体经液相方法制备得到。

9.现有技术主要集中在废塑料油的脱氯和精制过程中,尚未意识到废塑料油中的含硅化合物会对上述现有技术的加氢催化剂,以及其他后续工艺过程的催化剂产生严重的毒害作用,导致后续加工过程操作周期短,或者事实上根本无法实现工业化运转。

技术实现要素:

10.本发明是为了解决现有技术加工废塑料油和/或废旧轮胎油原料时,加工周期短的问题,目的是提供一种废塑料油和/或废旧轮胎油生产芳烃抽提原料的方法和系统。

11.本发明的第一方面提供一种废塑料油和/或废旧轮胎油生产芳烃抽提原料的方法,包括:

12.(1)脱杂单元,废塑料油和/或废旧轮胎油原料进入脱杂反应器在氢气的存在下与废旧加氢催化剂接触,在脱杂反应条件下进行脱杂反应,所得反应流出物进行气液分离后,得到第一气相物料和第一液相物料,所得第一液相物料的硅含量小于1μg/g、金属含量小于5μg/g;

13.所得第一液相物料进行分馏后得到第一馏分、第二馏分和第三馏分,所述第一馏分为c5及以下烃馏分,所述第二馏分为c6~c8烃馏分,所述第三馏分为c9及以上烃馏分;

14.(2)加氢精制单元,步骤(1)所得第二馏分进入加氢精制反应器,在氢气存在下与加氢精制催化剂接触,在加氢精制反应条件下进行加氢精制反应;所得反应流出物进行气液分离后,得到第二气相物料和第二液相物料,所得第二液相物料为芳烃抽提原料。

15.在本发明其中一种实施方式中,还包括步骤(3):

16.(3)催化裂解单元,步骤(1)所得第三馏分进入催化裂解单元,与催化裂解催化剂接触,在催化裂解反应条件下进行反应,反应流出物经分离后,至少得到低碳烯烃、催化裂解汽油馏分;

17.所得催化裂解汽油馏分送至步骤(2)加氢精制单元进入加氢精制反应器。

18.在本发明的一个实施方式中,所述废塑料油为废塑料通过热裂化、热裂解、催化裂解、催化裂化、溶解液化中一种或几种转化方法得到的烃类物料;废塑料油的馏程为30~700℃,硅含量小于10000μg/g,氯含量小于10000μg/g,金属含量小于10000μg/g。废塑料油的组成包括烯烃的体积分数为5~80%,优选5~60%,芳烃的体积分数为小于90%,优选2~60%,链烷烃的体积分数小于90%,优选5~60%。

19.在本发明中,所述废塑料为新鲜生活垃圾中废塑料、工农业生产中废塑料、陈化垃圾中废塑料中的一种或几种,废塑料的种类为选自pe、pp、ps、pvc中的一种或多种。

20.在本发明的一个实施方式中,所述废旧轮胎油为废旧轮胎通过热裂化、热裂解、催化裂解、催化裂化、溶解液化中一种或几种转化方法得到的烃类物料;废旧轮胎油的馏程为30~700℃,硅含量小于10000μg/g,氯含量小于10000μg/g,金属含量小于10000μg/g。废旧

轮胎油的组成包括烯烃的体积分数为5~80%,优选5~60%,芳烃的体积分数为小于90%,优选2~60%,链烷烃的体积分数小于90%,优选5~60%。

21.在本发明中,所述废旧轮胎为天然橡胶和/或合成橡胶制备的各种废弃轮胎。

22.在本发明中,所述热裂化和热裂解反应,是指在高温条件下,烃类分子包括废塑料、废旧轮胎,在隔绝空气条件下分解成较小分子的反应。按照反应温度不同,将小于等于600℃的称为热裂化反应,将大于600℃的称为热裂解反应。

23.在本发明中,所述催化裂化和催化裂解反应,是指在高温条件和催化剂存在下,烃类分子包括废塑料、废旧轮胎,分解成较小分子的反应。按照反应产物不同,将以低碳烯烃(乙烯、丙烯、丁烯)为目的产物的反应称为催化裂解反应,将以车用汽油为目的产物的反应称为催化裂化反应。

24.在本发明中,溶解液化反应,是指废塑料、废旧轮胎在溶剂油和/或有机溶剂的存在下,由固态转化为液态的反应。

25.在本发明的一个实施方式中,在脱杂单元中,所述脱杂反应器为至少一个固定床加氢反应器和/或至少一个移动床加氢反应器。在所述固定床加氢反应器和/或移动床反应器中装填废旧加氢催化剂,废塑料油和/或废旧轮胎油进料通过其中至少一个固定床加氢反应器和/或至少一个移动床加氢反应器,进行脱硅、脱氯、脱金属等脱杂反应。

26.在本发明的一个实施方式中,所述脱杂反应器为两个以上并联的固定床加氢反应器,每一个反应器中装填废旧加氢催化剂,进料通过其中至少一个固定床加氢反应器进行脱杂反应,当该固定床加氢反应器中废旧加氢催化剂上硅饱和或金属饱和后,切换进料至其他固定床加氢反应器。

27.在本发明的一个实施方式中,当反应流出物中液相物料的硅含量大于等于1μg/g时或金属含量大于等于5μg/g时,认为脱杂反应器中废旧加氢催化剂上硅饱和或金属饱和。

28.在本发明的一个实施方式中,所述废旧加氢催化剂为选自烃油加工领域任何固定床加氢工艺装置使用至末期的保护剂、末期的催化剂,以及经过再生后的保护剂、再生后的催化剂中的一种或几种。

29.在本发明的一个实施方式中,废旧加氢催化剂的当量直径为0.5~16mm,在优选的情况下,为1~10mm。本发明对废旧加氢催化剂的形状没有任何限制,例如,其形状包括球形,以及条形三叶草、蝶形、拉西环、蜂窝状等各种异性形状。

30.在本发明的一个实施方式中,废旧加氢催化剂中包括,以废旧加氢催化剂的总重量为基准,加氢活性金属氧化物的含量为0~50重%,碳含量为0~50重%,硫含量为0~40重%,所述加氢活性金属选自第viii族金属、第vib族金属中一种或几种。

31.在本发明的一个实施方式中,废旧加氢催化剂中包括,以废旧加氢催化剂的总重量为基准,氧化钼和/或氧化钨的含量为0~50重%,氧化镍和/或氧化钴的含量为0~40重%,碳含量为0~30重%,硫含量为0~30重%。

32.在本发明的一个实施方式中,废旧加氢催化剂中包括,以废旧加氢催化剂的总重量为基准,加氢活性金属氧化物的含量为1~40重%,碳含量为小于等于20重%,所述加氢活性金属选自第viii族金属、第vib族金属中一种或几种。

33.在本发明的一个实施方式中,多个废旧加氢催化剂进行分层装填,沿着物料流动的方向,废旧加氢催化剂的当量直径逐渐减小,孔径逐渐降低,活性金属含量逐渐增多。

34.在本发明的一个实施方式中,脱杂反应器中还装填脱氯剂,脱氯剂与废旧催化剂的装填体积比为1~80:20~99。所述废旧加氢催化剂、脱氯剂均匀混合装填或者分层装填。

35.在本发明的一个实施方式中,废旧加氢催化剂、脱氯剂分层装填,按照物流方向,脱氯剂装填废旧加氢催化剂的下游。

36.在本发明的一个实施方式中,脱氯剂为一种或多种,当脱氯剂为多种时,可级配组合装填,或者混合装填。

37.在本发明的一个实施方式中,所述加氢反应器为至少一个移动床加氢反应器,在所述移动床加氢反应器中装填废旧加氢催化剂、脱氯剂。所述废旧加氢催化剂、脱氯剂按照一定比例机械混合。

38.在本发明的一个实施方式中,脱氯剂包括至少一种第ia族金属化合物和/或至少一种第iia族金属化合物、任选的选自cu、fe、zn中的一种或几种金属氧化物、以及载体和/或粘结剂;

39.所述载体和/或粘结剂选自氧化硅、氧化铝、氧化硅-氧化铝、氧化锆、粘土中的一种或几种。所述粘土选自高岭土、伊利石、蒙脱土、膨润土中的一种或几种;所述高岭土包括多水高岭土。

40.在本发明中,所述任选的选自cu、fe、zn中的一种或几种金属氧化物是指,选自cu、fe、zn中的一种或几种金属氧化物为所述脱氯剂的可选组分。

41.在本发明中,在优选的情况下,脱氯剂为高温脱氯剂和/或中温脱氯剂。本发明对高温脱氯剂、中温脱氯剂没有任何限定,常规的高温脱氯剂、中温脱氯剂都能实现本发明。进一步优选具有较大氯容的高温脱氯剂和/或中温脱氯剂。

42.在本发明的一个实施方式中,所述脱杂反应条件为:氢分压0.5~20.0mpa、反应温度60~450℃、体积空速0.1~30h-1

、氢油体积比5~1000nm3/m3。

43.优选脱杂反应条件为:氢分压1~12mpa、反应温度100~400℃、体积空速0.2~20h-1

、氢油体积比10~800nm3/m3。

44.在本发明中,脱杂反应器所得反应流出物进行气液分离后,得到第一气相物料和第一液相物料,所得第一液相物料的硅含量小于1μg/g、金属含量小于5μg/g、氯含量小于0.5μg/g。

45.所得第一液相物料进行分馏后得到第一馏分、第二馏分和第三馏分,所述第一馏分为c5及以下烃馏分,所述第二馏分为c6~c8烃馏分,所述第三馏分为c9及以上烃馏分。

46.在本发明步骤(2)的加氢精制单元中,步骤(1)脱杂单元所得第二馏分,即c6~c8烃馏分进入加氢精制反应器,在加氢精制反应条件下,与加氢精制催化剂接触,进行加氢脱硫、加氢脱氮和烯烃加氢饱和等反应。

47.在本发明的一个实施方式中,所述加氢精制反应条件为:氢分压0.5~20.0mpa、反应温度60~450℃、体积空速0.1~30h-1

、氢油体积比5~1000nm3/m3;

48.优选加氢精制反应条件为:氢分压1.0~12.0mpa、反应温度100~420℃、体积空速0.2~20h-1

、氢油体积比10~800nm3/m3。

49.在本发明的一个实施方式中,所述的加氢精制催化剂包括加氢金属活性组分和载体,以加氢精制催化剂的总重量为基准,以氧化物计,加氢金属活性组分的含量为5~50重量%。

50.在优选的情况下,所述加氢金属活性组分为至少一种选自第vib族金属元素和至少一种选自第viii族金属元素,所述第vib族金属元素为钼和/或钨,所述第viii族金属元素为钴和/或镍;以加氢精制催化剂的总重量为基准,以氧化物计,所述第vib族金属元素含量为4~40重量%,优选为8~35重量%,所述第viii族金属元素含量为1~10重量%,优选为2~5重量%。

51.加氢精制反应器所得反应流出物经分离后,得到第二气相物料和第二液相物料。在本发明的一个实施方式中,所得第二液相物料中,芳烃含量20~90质量%,硫含量《1μg/g,氮含量《1μg/g,硅含量<1μg/g,氯含量<0.5μg/g,总金属含量<1μg/g,溴价<0.5gbr/100g,为优质的芳烃抽提原料。

52.在本发明的一个实施方式中,步骤(1)所得第三馏分进入催化裂解单元,与催化裂解催化剂接触,在催化裂解反应条件下进行反应。

53.在优选的情况下,所述催化裂解单元以多产低碳烯烃和芳烃产物为目的。

54.在本发明的一个实施方式中,所述催化裂解单元选自dcc、cpp、hcc催化裂解工艺技术中的一种或几种。

55.在本发明的一个实施方式中,催化裂解单元的反应温度为500~850℃,剂油重量比为(1~50):1,水油质量比为(0.01~1):1,反应压力为0.1~2mpa。

56.在本发明的一个实施方式中,催化裂解催化剂为金属氧化物型催化裂解催化剂、沸石型催化裂解催化剂中的一种或多种。

57.在本发明的一个实施方式中,沸石型催化裂解催化剂的组成为:以沸石型催化裂解催化剂的干基重量为基准,所述沸石型催化裂解催化剂包括1-50重量%的沸石、5-99重量%的无机氧化物和0-70重量%的粘土。

58.在优选的情况下,以沸石的干基重量为基准,所述沸石包括50-100重量%的大孔沸石和0-50重量%的中孔沸石,所述大孔沸石包括选自rey、rehy、usy和高硅y中的至少一种,所述中孔沸石包括zsm系列沸石和/或zrp沸石;所述无机氧化物包括氧化硅和/或氧化铝;所述粘土包括高岭土和/或多水高岭土。

59.在本发明的一个实施方式中,催化裂解单元的进料包括任选的催化裂解原料,所述催化裂解原料为石油烃油和/或矿物油,所述石油烃油选自减压蜡油、焦化蜡油、脱沥青油、渣油、汽油和柴油中的至少一种,所述矿物油选自煤液化油、油砂和页岩油中的至少一种。

60.在本发明的一个实施方式中,金属氧化物型催化裂解催化剂中含有氧化铝和/或硅铝酸盐,以及含有选自碱金属氧化物、碱土金属氧化物、第viii族金属氧化物中的一种或几种金属氧化物。

61.在优选的情况下,所述硅铝酸盐选自氧化硅-氧化铝、无定形硅酸铝、分子筛。

62.在优选的情况下,所述金属氧化物选自k、na、ca、fe、co、ni、mo氧化物中一种或几种。

63.在本发明的一个实施方式中,催化裂解单元的反应流出物经分离后,得到催化裂解催化剂和催化裂解产物,催化裂解产物经进一步分离后,得到包括乙烯、丙烯和丁烯的低碳烯烃、催化裂解汽油馏分、催化裂解柴油馏分和油浆;其中催化裂解汽油馏分的馏程为30~180℃。

64.在本发明的一个实施方式中,催化裂解单元所得催化裂解汽油馏分循环至加氢精制单元的入口;加氢精制反应产物进行气液分离,所得液相物料经分馏后得到满足芳烃进料需求的第二液相物料,所述第二液相物料中芳烃含量20~90质量%,硫含量《1μg/g,氮含量《1μg/g,硅含量<1μg/g,氯含量<0.5μg/g,总金属含量<1μg/g,溴价<0.5gbr/100g,为优质的芳烃抽提原料。

65.本发明另一方面提供一种用于上述任一方法的系统,包括脱杂单元、加氢精制单元;

66.脱杂单元设置装填废旧加氢催化剂的脱杂反应器,所述脱杂反应器设置至少一个废塑料油和/或废旧轮胎油入口、至少一个第一馏分出口、至少一个第二馏分出口、至少一个第三馏分出口,所述废旧加氢催化剂为选自烃油加工领域任何固定床加氢工艺装置使用至末期的保护剂、末期的催化剂,以及经过再生后的保护剂、再生后的催化剂中的一种或几种;

67.加氢精制单元设置装填加氢精制催化剂的加氢精制反应器,加氢精制单元设置进料入口,至少一个第二气相物料出口和至少一个第二液相物料出口,脱杂单元的第二馏分出口与加氢精制单元的进料入口连通。

68.在本发明其中一种实施方式中,所述系统还包括催化裂解单元,催化裂解单元的进料入口与脱杂单元的第三馏分出口连通,催化裂解单元设置至少一个低碳烯烃出口、至少一个催化裂解汽油馏分出口;所述催化裂解汽油馏分出口与加氢精制单元进料入口连通。

69.在本发明的一个实施方式中,脱杂反应器为至少一个固定床加氢反应器和/或至少一个移动床加氢反应器。

70.在本发明的一个实施方式中,脱杂反应器为两个以上并联的固定床加氢反应器,每一个固定床加氢反应器中装填废旧加氢催化剂,每一个固定床加氢反应器设置至少一个进料入口、至少一个反应流出物出口。

71.本发明的特点:

72.1、本发明能够处理各种工艺转化而来的废塑料油、废轮胎油,通过脱杂单元和加氢精制单元进行处理后,并且与催化裂解单元进行有机结合后,为芳烃抽提过程提供优质芳烃抽提原料。

73.2、本发明在脱杂单元有效脱除废塑料油、废轮胎油中杂质,特别是硅杂质,氯杂质和金属杂质,避免了这些杂质对加氢精制单元中加氢精制催化剂的影响作用,从而延长了整体的操作周期。

74.3、本发明使用废旧加氢催化剂,成本低,脱杂效果好。并且在本发明优选的实施方式中,采用移动床,或者两个并联轮流切换的固定床反应器进行预处理,实现了长周期深度脱硅、脱金属、脱氯的目的。

附图说明

75.图1是本发明提供的废塑料油和/或废旧轮胎油生产芳烃抽提原料方法的其中一个实施方式的示意图。

具体实施方式

76.下面结合附图对本发明进行进一步的说明,但并不因此而限制本发明。

77.图1是本发明提供的废塑料油和/或废旧轮胎油生产芳烃抽提原料方法其中一个实施方式示意图,如图1所示,来自管线1的废塑料油和/或废旧轮胎油经进料泵2升压后,自管线3与来自管线17的新氢和来自管线16的循环氢一起进入加热炉4进行加热,加热后的混氢物料经管线5进入脱杂单元,脱杂单元设置两个并联的固定床加氢反应器8和9,固定床加氢反应器8中设置催化剂床层a,其级配装填废旧加氢催化剂,固定床加氢反应器9中设置催化剂床层b,其级配装填废旧加氢催化剂。在其中一种实施方式中,混氢物料经管线6进入固定床加氢反应器8中,与级配装填的废旧加氢催化剂接触,在脱杂反应条件下进行脱杂反应,此时,固定床加氢反应器9作为备用。当该固定床加氢反应器8中废旧加氢催化剂上硅饱和或金属饱和后,混氢物料经管线7进入固定床加氢反应器9进行反应,并将固定床加氢反应器8切出反应系统,然后将催化剂床层a中废旧加氢催化剂进行更换。脱杂单元所得反应流出物经管线10和11进入高压分离器12进行气液分离,所得第一液相物料经管线14进入分馏塔18,切割后得到第一馏分、第二馏分和第三馏分,分别经管线19、20和21抽出;所得第一气相物料经管线13进入循环氢压缩机15增压,然后经管线16循环至加热炉4入口。

78.来自管线20的第二馏分和来自管线24的催化裂解汽油馏分,与来自管线25的新氢和来自管线33的循环氢混合后,一起经加热炉26加热后进入加氢精制反应器27,与加氢精制催化剂接触进行反应,其反应流出物经管线28进入高压分离器29进行气液分离,所得第二液相物料经管线30抽出,所得第二气相物料经循环氢压缩机32升压后经管线33返回加热炉26入口。

79.来自管线21的第三馏分进入催化裂解单元22进行催化裂解反应,与催化裂解催化剂接触,在催化裂解反应条件下进行反应,反应流出物经分离后,得到催化裂解汽油馏分经管线24送至加氢精制单元入口;催化裂解重馏分经管线23抽出。

80.下面结合实施例对本发明作进一步的说明,但并不因此而使本发明受到任何限制。

81.在实施例中,烃类物料中硅含量采用在实施例中,烃类物料中硅含量采用《汽油及相关产品中硅含量的测定单波长色散x射线荧光》(sh/t0993-2019)方法进行测定。

82.在实施例中,液体物料中氯含量采用库仑法进行测定,具体方法为《石油化工分析方法》(ripp试验方法)中的《电量法测定原油中总氯含量》(ripp 64-90)的方法进行测定。所用仪器为微库仑分析仪,试样为液体物料。

83.实施例所用脱氯剂为工业实施脱氯剂rdy-100,由济南瑞东实业有限公司生产。

84.实施例中所使用的重整预加氢末期催化剂d,载体为氧化铝,蝶形,当量直径1.6mm,活性组成包括:氧化钨18重%,氧化镍2重%,氧化钴0.04重%,碳含量5.0重%,硫含量6重%;

85.实施例中所使用的汽油加氢末期催化剂e,载体为氧化铝,蝶形,当量直径1.6mm,活性组成包括:氧化钼~10重%,氧化钴3.5重%,碳含量8.0重%,硫含量7.0重%;

86.实施例中所使用的柴油加氢精制末期催化剂f,载体为氧化铝,蝶形,当量直径1.6mm,活性组成包括:氧化钼~26重%,氧化镍4.0重%,碳含量20重%,硫含量15重%;

87.实施例中所使用的末期加氢催化剂g为渣油加氢保护剂末期催化剂,载体为氧化

铝,拉西环,当量直径6.0mm,活性组成包括:氧化钼~2重%,氧化镍0.5重%,碳含量40重%,硫含量5重%。

88.实施例中所使用的加氢精制催化剂h,其载体为氧化铝,三叶草,当量直径1.6mm,活性金属组成为:氧化钨~19重%,氧化镍2.0重%,氧化钴0.4重%。

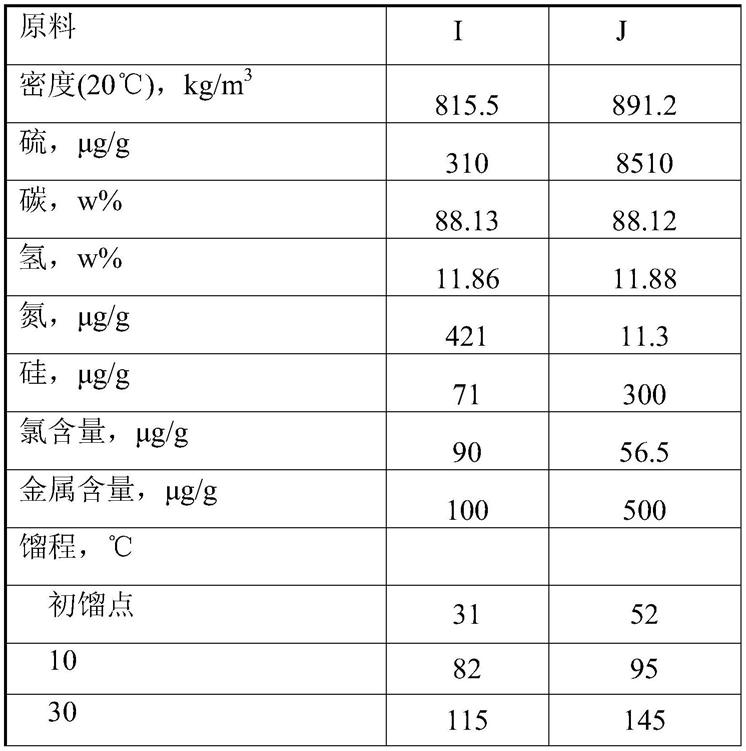

89.所用原料性质见表1所示,其中原料i为废塑料油和废轮胎油混合原料,混合比例为40:60重,j为废轮胎油。

90.实施例1-3

91.废塑料油和/或废旧轮胎油原料进入脱杂反应器在氢气的存在下与废旧加氢催化剂接触,在脱杂反应条件下进行脱杂反应,所得反应流出物经分离后得到,第一气相物料和第一液相物料,所得第一液相物料进一步分离得到第一馏分(c1~c5)、第二馏分(c6~c8)和第三馏分(c9+)。

92.第二馏分进入加氢精制反应器,与加氢精制催化剂接触,在加氢精制反应条件下进行加氢精制反应,反应流出物经分离后,得到第二气相物料和第二液相物料。具体反应条件和产物性质见表2。

93.如表2所示,所得第二液相物料低硫、低氮和溴价低,为优质芳烃抽提原料。

94.实施例4-5

95.废塑料油和/或废旧轮胎油原料进入脱杂反应器在氢气的存在下与废旧加氢催化剂接触,在脱杂反应条件下进行脱杂反应,所得反应流出物经分离后得到,第一气相物料和第一液相物料,所得第一液相物料进一步分离得到第一馏分(c1~c5)、第二馏分(c6~c8)和第三馏分(c9+)。

96.所得第二馏分进入加氢精制反应器,与加氢精制催化剂接触,在加氢精制反应条件下进行加氢精制反应,反应流出物经分离后,得到第二气相物料和第二液相物料。具体反应条件和产物性质见表3。

97.所得第三馏分进入催化裂解单元,与催化裂解催化剂接触进行反应,反应流出物进行分离,得到包括低碳烯烃和催化裂解汽油馏分的产物,所得催化裂解汽油馏分循环至加氢精制反应器入口,与第二馏分一起进行反应。催化裂解催化剂牌号为crp,由中国石化催化剂分公司生产。催化裂解反应温度为550℃,反应压力为0.11mpa,剂油质量比为9.0,水油质量比为0.2,空速为4h-1

,催化剂再生温度为715℃。

98.如表3所示,所得第二液相物料低硫、低氮和溴价低,为优质芳烃抽提原料。

99.表1

[0100][0101][0102]

表2

[0103][0104][0105]

表3

[0106]

[0107][0108]

实施例6

[0109]

本实施例中脱杂单元设置两个并联的固定床加氢反应器1和2,以原料i为进料,催化剂装填情况、脱杂反应条件和反应结果,列于表4。

[0110]

当反应器1运行至2500h时,反应流出物中液相物料的硅含量大于1μg/g,此时切换为反应器2进行脱杂反应,液相物料的硅含量降低为小于1μg/g。对反应器1更换催化剂,如此循环实现了长周期运转。

[0111]

表4

[0112][0113]

实施例7

[0114]

本实施例中脱杂单元采用移动床反应器,以原料j为进料,催化剂装填情况、脱杂反应条件和反应结果,列于表5。

[0115]

由表5可见,采用本发明的方法,在脱杂单元采用移动床,处理杂质含量较高的原料j,所得第一液相物料的硅含量小于1μg/g,氯含量小于0.5μg/g,金属含量小于5μg/g,剂耗为3.2kg/吨油。

[0116]

表5

[0117][0118]

需说明的是,以上所述仅为本发明的任意实施例,并不用于限制本发明,对于本领域的技术人员来讲,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1