一种含碳固体颗粒多级循环气化装置及方法与流程

1.本发明属于煤化工领域,涉及一种含碳固体颗粒多级循环气化装置及方法。

背景技术:

2.气化技术是煤炭清洁高效利用的一种有效方式,流化床气化技术是以空气、氧气或富氧蒸汽为气化剂,在适当的煤粒度和气速下,使床层中粉煤流化,气固两项充分混合接触,高温下进行煤气化。与固定床气化技术相比较,流化床气化技术的原料煤粒度小,传热面积大、传热效率高,气化效率和气化强度都有明显提高。但当床层内气速达到输送速度时,物料将会被不断的吹出床层,导致含碳物料未能转化全完就离开反应器。另外,气化炉中由于物料的非均一性以及布风系统分配的不均匀性容易造成炉底局部超温导致结焦,导致气化炉无法正常运行,影响工作效率。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种含碳固体颗粒多级循环气化装置及方法,提高气化效率及碳转化率,在经济性和环保性的前提下解决残炭的利用率与气化效率问题。

4.为实现上述目的,本发明所采用的技术方案是:

5.一种含碳固体颗粒多级循环气化装置,包括反应器、合成气处理系统和与反应器相连的多级循环返料系统;

6.所述的反应器由上部筒体和下部倒置的锥体构成的锥部组成,筒体上设有原料入口和排料口i,反应器锥部设有强化反应器,锥部的锥顶位置及侧边均设有气化剂入口;

7.所述多级循环返料系统包括多级固体颗粒循环单元,通过多级固体颗粒循环单元回收反应器排出的粗合成气中的含碳固体颗粒,并返回到反应器中进行循环气化,多级固体颗粒循环单元排出的粗合成气送入合成气处理系统。

8.进一步,所述的多级循环返料系统包括一级固体颗粒循环单元、二级固体颗粒循环单元和三级固体颗粒循环单元;

9.所述一级固体颗粒循环单元包括与反应器顶部气体出口连接的一级颗粒收集器,一级颗粒收集器底部固体出口与一级料位控制器相连接,一级料位控制器通过位于反应器筒体中部的返料口i与反应器相连;

10.所述二级固体颗粒循环单元包括与一级颗粒收集器顶部气体出口相连接的二级颗粒收集器,二级颗粒收集器底部固体出口与二级料位控制器相连接,二级料位控制器通过同样位于反应器筒体中部的返料口ii与反应器相连接;

11.所述三级固体颗粒循环单元包括与二级颗粒收集器顶部气体出口相连接的三级颗粒收集器,三级颗粒收集器顶部气体出口连接有合成气处理系统,三级颗粒收集器底部固体出口依次连接有颗粒仓和颗粒流化器,颗粒流化器连接固体流量控制器后通过反应器锥部开设的返料口iii与反应器相连接。

12.进一步,所述的三级颗粒收集器顶部连接有两路气体出口,一路连接合成气处理系统,另一路连接有提压系统;提压系统出口分成两条支路,一条支路与三级颗粒收集器连接提供反吹气,另一支路与颗粒流化器相连提供输送气。

13.进一步,所述的二级料位控制器连接热量回收系统,并设有排料口ii;所述的颗粒流化器底部设有排料口iii。

14.进一步,所述反应器锥部的侧边上以反应器轴线对称分布设有等间距设有多个气化剂入口。

15.进一步,所述的返料口ⅰ和返料口ⅱ之间高度距离h为0~10m。

16.一种含碳固体颗粒多级循环气化方法,原料通过原料入口进入反应器中,气化剂通过反应器锥部锥顶位置及侧边的多个气化剂入口进入反应器,原料与气化剂在反应器中混合进行气化反应生成具有含碳固体颗粒的粗合成气;粗合成气送入进入多级循环返料系统经过多级固体颗粒循环单元收集合成气中的含碳固体颗粒,收集的含碳固体颗粒返回至反应器中进行循环气化,经多级固体颗粒循环单元处理后的粗合成气送入合成气处理系统进行后续加工处理。

17.进一步,所述的多级循环返料系统包括一级固体颗粒循环单元、二级固体颗粒循环单元和三级固体颗粒循环单元,二级固体颗粒循环单元连接有热量回收系统;

18.一级固体颗粒循环单元收集的部分含碳固体颗粒返回至反应器中形成含碳固体颗粒的一级循环气化;一级固体颗粒循环单元未收集到的含碳固体颗粒及粗合成气一起进入二级固体颗粒循环单元中,进一步将含碳固体颗粒进行收集后返回至气化炉中形成含碳固体颗粒的二级循环气化;二级固体颗粒循环单元同时将部分含碳固体颗粒排入热量回收系统回收热量后通过排料口ii排出;二级固体颗粒循环单元未收集到的含碳固体颗粒及粗合成气一起进入三级固体颗粒循环单元中进一步分离粗合成气中的固体颗粒并返回至反应器的锥部,在强化反应器中与气化剂入口充分反应;

19.三级固体颗粒循环单元排出的粗合成气一部分进入合成气处理系统进行后续加工处理,一部分经过提压系统加压后,用于三级固体颗粒循环单元的反吹气及输送气。

20.进一步,所述的一级固体颗粒循环单元与二级固体颗粒循环单元通过不同压差控制固体颗粒返料循环气化,三级固体颗粒循环单元通过气力输送控制固体颗粒返料循环气化。

21.进一步,所述的反应器温度为900

‑

1500℃,压力为0

‑

4.0mpa,停留时间4

‑

30s,气速0.1

‑

10m/s;

22.所述的一级颗粒收集器温度为900

‑

1000℃,压力0

‑

4.0mpa,收集的含碳固体颗粒占比50~60%,粒径范围300

‑

500μm;

23.所述的二级颗粒收集器温度为800

‑

900℃,压力为0

‑

4.0mpa,收集的含碳固体颗粒占比为20~30%,粒径范围是50

‑

300μm;

24.所述的三级颗粒收集器温度为700

‑

800℃,压力为0

‑

7mpa,收集的含碳固体颗粒占比为10~20%,粒径范围是0

‑

50μm;

25.所述的提压体统提供三级颗粒收集器反吹气的压力为6.0

‑

8.0mpa,输送气的压力为0

‑

5.0mpa;

26.所述的一级及二级固体颗粒返回系统设置连续进料装置,进料量为0

‑

500kg/h,返

料喷嘴气速为1

‑

20m/s。

27.本发明具有如下有益效果:

28.本发明在反应器的锥部设置有强化反应器,提高转化效率,同时反应器锥部的锥顶位置及侧边均设有气化剂入口,强化反应器与气化剂独特的分布形式相结合,提高反应器锥部强度,保证物料与气化剂接触更加均匀,避免局部超温结焦。本装置设置有包括多级固体颗粒循环单元的多级循环返料系统,将气化炉未完全气化反应的含碳固体颗粒通过多级不同的循环方式返回气化炉中进行循环气化,提高气化效率及碳转化率,在经济性和环保性的前提下解决残炭的利用率与气化效率问题。

29.进一步,本发明中一级固体颗粒循环单元与二级固体颗粒循环单元通过不同压差控制固体颗粒返料循环气化,三级固体颗粒循环单元通过气力输送控制固体颗粒返料循环气化,二级固体颗粒循环单元和三级固体颗粒循环单元分别设有排料口,可根据试验情况选择物料去向,达到可控物料循环气化目的,实在物料资源化利用,基于原料性质的不同,多级循环返料气化后,碳转化率97

‑

99%,合成气有效气组分co+h2>75%,灰中碳含量1

‑

10%。

30.进一步,本发明的多级循环返料系统包括一级固体颗粒循环单元、二级固体颗粒循环单元和三级固体颗粒循环单元;经多级固体颗粒回收,产生的合成气成分稳定,热值高,杂质少,同时自动化控制程度高、抗干扰能力强、执行效率高,大幅降低了操作强度,避免了人为操作存在的失误,实现了在高温高压环境下,气化产生的含碳固体颗粒自动、连续、稳定、安全的返回气化炉达到循环利用效果,适用于需要返料的不同气化炉炉型,该方法碳转化率高、气化炉的气化效率高。

31.气化反应原料可以为热解半焦、含灰细焦、生物质细焦、焦炭、石油焦、液化残渣、废塑料、废轮胎及其他含碳物料及其混合物等,粒径范围是0

‑

500μm;在温度为900

‑

1500℃,压力为0

‑

4.0mpa停留时间4

‑

30s,气速0.1

‑

10m/s的环境下与气化剂进行气化反应;多级循环返料系统,提高物料气化效率,实现资源化利用。

附图说明

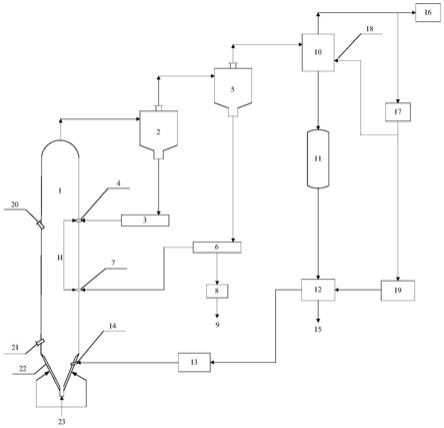

32.图1为本发明的整体结构示意图

33.图中:1、反应器;2、一级颗粒收集器;3、一级料位控制器;4、返料口i;5、二级颗粒收集器;6、二级料位控制器;7、返料口ii;8、热量回收系统;9、排料口ii;10、三级颗粒收集器;11、颗粒仓;12、颗粒流化器;13、经固体流量控制器;14、返料口iii;15、排料口iii;16、合成气处理系统;17、提压系统;18、反吹气;19、输送气;20、原料入口;21、排料口i;22、强化反应器;23、气化剂入口。

具体实施方式

34.下面结合具体实施例对本发明作进一步详细描述,但不作为对本发明的限定。

35.参见图1,本发明的含碳固体颗粒多级循环气化装置,包括反应器1、一级固体颗粒循环单元、二级固体颗粒循环单元和三级固体颗粒循环单元。

36.所述的反应器1由上部的筒体和下部倒置的锥体构成的锥部组成,筒体上设有原料入口20和排料口i 21,锥部设有强化反应器22、锥部上设有气化剂入口23。

37.一级固体颗粒循环单元包括:与反应器1顶部气体出口连接的一级颗粒收集器2,一级颗粒收集器2底部固体出口与一级料位控制器3相连接,一级料位控制器3通过位于反应器1筒体中部的返料口i 4与反应器1相连接,形成一级固体颗粒循环单元;

38.二级固体颗粒循环单元包括:与一级颗粒收集器2顶部气体出口相连接的二级颗粒收集器5,二级颗粒收集器5底部固体出口与二级料位控制器6相连接,二级料位控制器6通过同样位于反应器1筒体中部的返料口ii 7与反应器1相连接,形成二级固体颗粒循环单元;

39.三级固体颗粒循环单元包括:与二级颗粒收集器5顶部气体出口相连接的三级颗粒收集器10,三级颗粒收集器10底部固体出口依次连接有颗粒仓11和颗粒流化器12,通过输送气19将颗粒流化器12中物料经过固体流量控制器13通过反应器1锥部开设的返料口iii 14返回至反应器1锥部,形成三级固体颗粒循环单元。

40.所述的返料口ⅰ4、返料口ⅱ7可根据试验需要分布于反应器筒体任何位置,同时返料口ⅰ4、返料口ⅱ7之间距离h为0~10m。

41.所述的气化剂入口23分为两种类型,第一类设置在反应器1底部即锥部的锥顶位置,第二类设置在反应器1锥部的侧边处,其中第二类入口分布可绕反应器1轴线对称分布,入口数量在4

‑

80个范围内选定。

42.为了更好的收集热量,在二级料位控制器6上连接有热量回收系统8,并设有排料口ii 9,排出的物料温度小于150℃。

43.所述的三级颗粒收集器10顶部连接有两路出口,一路连接合成气处理系统16,另一路连接提压系统17,提压系统将合成气加压后,用于三级颗粒收集器10反吹气18和颗粒流化器12下料的输送气19。

44.原料在反应器中进行气化反应,产生粗合成气和含碳固体颗粒,含碳固体颗粒随着粗合成气依次进入到一级颗粒收集器分离器和二级颗粒收集器中,收集到的固体颗粒通过一级料位控制器和二级料位控制器返回至反应器中;一级颗粒收集器和二级颗粒收集器未收集到的含碳固体颗粒随着粗合成气进入三级颗粒收集器中再次进行固体颗粒的收集。

45.基于上述系统本发明提供了一种含碳固体颗粒多级循环气化方法,该方法具体包括以下步骤:

46.步骤一:原料通过原料入口20进入反应器1中与气化剂入口23送入的气化剂混合进行气化反应,反应生成具有含碳固体颗粒的粗合成气进入一级颗粒收集器2中,经过一级颗粒收集器2收集部分含碳固体颗粒后,一级料位控制器3可将含碳固体颗粒通过返料口i 4返回至反应器1中,形成含碳固体颗粒的一级循环气化,提高气化反应效率;

47.步骤二:一级颗粒收集器2未收集到的含碳固体颗粒及粗合成气一起进入二级颗粒收集器5中,二级颗粒收集器5进一步将含碳固体颗粒进行收集后,二级料位控制器6可将含碳固体颗粒通过返料口ii 7返回至气化炉1中,形成含碳固体颗粒的二级循环气化,提高气化反应效率。二级料位控制器6也可将含碳固体颗粒排入热量回收系统8回收热量后,通过排料口ii 9排出系统,达到二级可控循环气化单元;

48.步骤三:二级颗粒收集器5未收集到的含碳固体颗粒及粗合成气一起进入三级颗粒收集器10中进一步分离粗合成气中的固体颗粒,含碳颗粒进入颗粒仓11中,在输送气19的作用下通过颗粒流化器12经固体流量控制器13将物料返回至反应器1的锥部,在强化反

应器22中与气化剂入口23充分反应。粗合成气则一部分进入合成气处理系统16进行后续加工处理,一部分经过提压系统17加压后,用于三级颗粒收集器10反吹气及输送气19。颗粒流化器12底部设有排料口iii 15,形成含碳固体颗粒可控的三级循环气化,提高气化效率。

49.所述的反应器温度为900

‑

1500℃,压力为0

‑

4.0mpa,停留时间4

‑

30s,气速0.1

‑

10m/s。

50.所述的原料包括热解半焦、含灰细焦、生物质细焦、焦炭、石油焦、液化残渣、废塑料、废轮胎及其他含碳物料及其混合物等,粒径范围0

‑

500μm。

51.所述的一级颗粒收集器2温度900

‑

1000℃,压力0

‑

4.0mpa,收集的含碳固体颗粒占比50~60%,粒径范围300

‑

500μm。

52.所述的二级颗粒收集器2温度为800

‑

900℃,压力为0

‑

4.0mpa,收集的含碳固体颗粒占比为20~30%,粒径范围是50

‑

300μm。所述的三级颗粒收集器10温度为700

‑

800℃,压力为0

‑

7mpa,收集的含碳固体颗粒占比为10~20%,粒径范围是0

‑

50μm。所述的进入合成气处理系统16的合成气中固含量0.01

‑

100g/m3。

53.所述的提压体统提供三级颗粒收集器反吹气的压力为6.0

‑

8.0mpa,输送气的压力为0

‑

5.0mpa。所述的输送气及反吹气可以是氮气、二氧化碳或系统自产合成气的一种或多种组合。

54.所述的一级固体颗粒循环单元与二级固体颗粒循环单元通过不同压差控制固体颗粒返料循环气化,三级固体颗粒循环单元通过气力输送控制固体颗粒返料循环气化。基于原料性质的不同,碳转化率97

‑

99%,合成气有效气组分co+h2>75%,灰中碳含量1

‑

10%。

55.所述的一级及二级固体颗粒返回系统设置连续进料装置,保证固体颗粒在压力0

‑

4.0mpa条件下连续稳定进料,通过调节压力、气量及进料装置等措施,进料量维持10

‑

500kg/h,返料喷嘴气速1

‑

20m/s。

56.所述的一级及二级固体颗粒返回系统设置流化床密封装置,通过调节密封装置的料位0

‑

80%、压差0

‑

10kpa以及输送气速6

‑

15m/s,防止反应器中高温气体反窜至返料系统。

57.所述的三级颗粒收集器的过滤器为石英棉、金属烧结物、陶瓷过滤网和微米合金网的一种或多种的组合。所述的反应器的热量由开工加热炉其燃料为干气、空气、天然气、柴油、蒸汽或可燃燃料的一种或多种的组合。

58.参照上述实施例对本发明进行了详细说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1