煤颗粒的热破碎和微碳分离的制作方法

煤颗粒的热破碎和微碳分离

1.发明背景

2.本公开内容涉及煤颗粒(煤粒子,coal particle)的快速热破碎。快速热破碎还使得能够分离较大颗粒和较小颗粒,包括纳米尺寸和分子尺寸的颗粒。所得煤颗粒具有大幅减小的平均粒度以及具有显著不同的碳(或碳质)和矿物性质的颗粒级分(粒级,particle fraction)。

3.传统的煤粉碎通过物理手段凭借各种磨损方法来进行。煤被研磨用于不同的最终用途,例如进入燃煤发电厂的粉煤喷吹或者作为焦化工艺的添加剂。

4.煤是由碳质物质、夹带矿物质和一些表面结合的微结构结合水组成的天然复合材料。在煤燃烧后,由夹带矿物质形成灰分。煤的“灰分”含量是指煤沉积物中的夹带矿物质的含量。碳质物质被分解为两种另外的类别:固定碳和挥发分(挥发性物质,volatile matter)。挥发分在对于无烟煤来说的小于10质量%至对于烟煤来说的35质量%的范围内,以及对于次烟煤和褐煤来说高达大约55质量%。含碳物质百分比的余量被认为是固定碳。

5.简单地说,煤中的挥发分的量通过以下方式测定:将煤颗粒在其上具有盖子的石英容器中加热至950℃,并且在950℃下保持7分钟。质量损失为以质量计的挥发分百分比(d3175

‑

11

‑

煤和焦炭分析样品中的挥发分的标准测试方法(d3175

‑

11

‑

standard test method for volatile matter in the analysis sample of coal and coke))。大部分的挥发分为煤焦油。煤焦油包含具有足够低的分子量以在工艺温度下汽化(vaporize)而不是作为固体保留的大分子。盖子确保在热解条件(缺乏氧气)下加热煤颗粒。如果在高温下存在氧气,则煤颗粒将燃烧并转化为co2。

6.当在缺乏氧气的情况下加热例如热解时,低分子量有机分子和煤焦油在约200℃至250℃下开始进入到汽相(vapor phase)中。高于700℃的质量损失通常归因于碳化,其中煤变成纯碳,失去氧、氢、硫和氮,以及在碳质基质内结合的任何挥发性少量元素成分。

7.进入汽相的分子可以作为离散分子存在于碳质基质中。分解蒸馏(干馏,destructive distillation)几乎在任何温度下都可以发生,特别是当温度超过350℃时。分解蒸馏是发生键断裂以将较大的大分子分裂为较小的分子的过程。然后这些较小分子可以进入到汽相中。分解蒸馏通常在缺乏氧气的情况下进行。其是一种分解或“裂解”大的大分子的方式。进入汽相的有机分子通常被称为“煤焦油”。煤焦油是多环芳烃、酚类以及杂环、氮、硫和氧化合物的复杂混合物。大部分煤焦油可能经由分解蒸馏来制备。

8.煤粒度减小的常规方法包括球磨、锤磨、辊磨等。所有这些方法都得到相同尺寸或减小尺寸的颗粒,所述颗粒具有相同的化学组成,具体为碳、氮、氧、硫、氢和挥发分。这些方法都不利用热量来减小粒度,并且这些方法都不通过化学组成或碳类型来分离颗粒。当前没有利用热量来减小固体粒度并且分离碳类型的有效方式。

9.存在两种用于煤的高温处理的常规方法。第一种工艺是为了煤的能量而燃烧煤。所有四种主要的煤等级(褐煤、次烟煤、烟煤和无烟煤)被燃烧或可以被燃烧。在较大的粒度和增加的杂质(具体为水、硫、氮、氧和矿物质)的情况下,燃烧效率降低。粒度减小和杂质去除提高燃烧效率并且减少有害排放。第二种是在焦化炉中加热煤。常规加热过程耗费数分

钟或数小时,并且不会得到减小的粒度。通常,存在颗粒的软化,然后是产生长程(long range)焦炭结构的融合步骤。焦化过程得到固体煤成(来源于煤的,coal

‑

derived)材料,例如焦炭,其具有与原始煤化学组成不同的均匀化学组成。具有“恰当”性质的煤用于制备焦炭。这样的煤被称为冶金级煤。这些煤在烟煤的中等至高挥发分范围内,并且共混在一起以制备焦炭。通常,褐煤、次烟煤和无烟煤不能用于制备焦炭,或者作为用于制备焦炭的非常少量的煤共混物使用。

10.在焦化炉中,相当慢地加热煤。在大约350℃至450℃下,煤软化而形成在整个体相内缓慢地行进的塑性层并且变成通常被称为“软化煤”的非常粘稠的流体。在400℃至500℃的温度范围内,煤焦油蒸气与软化煤分离。当蒸气逸出软化煤时,在软化煤的体相中留下空隙、孔隙和结构。在大约450℃至550℃下,软化煤融合成固体结构,然后在较高的温度开始碳化。

11.在焦化过程期间发生的软化不是一个确切的熔化事件,并且在数分钟或通常数小时内发生。在软化过程期间发生以下各项:低分子量材料汽化;中分子量材料变成粘性块;并且大分子量材料经历分解蒸馏并且放出低分子量蒸气和与粘性块结合的中分子量材料。在软化阶段,从约475℃至600℃,分解蒸馏继续,导致焦油和芳烃的形成。分解蒸馏在熔体中继续,从而使更多的材料进入汽相,在软化的粘性块中留下空隙和孔隙。在600℃下,软化的粘性块开始经由在整个熔体中发生的融合过程而转变为固体。“尚未完全理解煤融合的确切机理。”(the chemistry and technology of coal,第224页,第2版)。在固相中,发生进一步的分解蒸馏,然后碳化继续进行。在此时在融合煤中仍存在大量的挥发分。随着温度从600℃升到1100℃,分解蒸馏继续,从而导致不仅是煤焦油还有逸出气体组成的进一步质量损失。在大约1000℃下,氢气从高分子量的复合固体逸出而完成碳化过程。当已经驱除全部或大部分氢气而留下几乎完全由碳组成的焦炭时,碳化完成。

12.剩余固体通常被称为焦炭。焦炭是一种主要由碳组成的多孔固体材料。焦炭的主要用途之一是用于由铁矿石制备铁或钢。

13.为了优化煤中的烃的富集,该行业已经致力于将煤转化为液体烃和将煤转化为气体烃的工艺超过一百年。这些工艺是低效且高成本的。将煤转化为液体的典型效率为大约30%至35%。将煤转化为气体的典型效率为50%效率。与此相比,使用本文中公开的工艺将煤转化为固体的典型效率为75%至90%。换言之,以100吨干煤原料开始,煤制液体工艺可以生成30吨至35吨的液体。煤制气体工艺可以生成50吨的气体。而如本文中公开的煤制固体可以生成75至90吨的固体。

14.本领域中需要用于将煤转化为有用固体的工艺。在本公开内容中提出了将煤转化为固体的工艺。

15.将煤转化为液体和将煤转化为气体的优点在于它们是用于去除杂质的富集工艺。本领域中需要高效的用于去除杂质的煤制固体富集工艺。

16.产生固体产物允许固体处理和固体运输的所有优点。

17.发明概述

18.本公开内容涉及作为一种快速减小煤粒度的新方式的煤的快速或瞬时热破碎。该方法(工艺或过程,process)还可以在基本上不减少挥发分中的总碳质量的情况下将挥发分与煤颗粒分离。其还可以减少或消除杂质,包括但不限于硫、氮、磷等。在热破碎方法中,

将具有贫氧气体的封闭工作区加热至大约1000℃或约600℃至2000℃的范围,优选在600℃至1500℃的范围内。约400℃至600℃的工作区温度可用于煤的快速生产。约600℃至800℃的工作区温度用于生产非导电性的具有高氧含量的微碳颗粒。约1000℃至2000℃的工作区温度可用于生产导电性且类似于炭黑的微碳颗粒。

19.在大于1000℃的温度下,商业行业将大部分质量块转化为液体和/或气体。所公开的方法将大多数碳质量块作为固体保留。这具有用于运输和处理的优点。在此新方法中生产的产物是新型的并且具有重要价值。

20.将煤颗粒气动地输送通过此高温区。进料到该方法中的煤颗粒的尺寸可以小于10mm。在另一个实例中,进料到该方法中的煤颗粒的尺寸可以小于6mm。在另一个实例中,进料到该方法中的煤颗粒为0.3mm至1mm。在另一个实例中,进料到该方法中的煤颗粒的尺寸可以小于0.5mm。在另一个实例中,进料到该方法中的煤颗粒的尺寸可以小于0.2mm。

21.煤颗粒在高温区内的停留时间通常小于1秒,并且通常小于0.02秒,并且有时小于0.3秒,并且有时小于0.1秒。对个体煤颗粒的瞬时热冲击引起具有不同分子量和汽化温度的有机分子快速膨胀,从而引起原始煤颗粒的去稳定化并且破碎成更小的尺寸。

22.所得的破碎煤成颗粒的平均粒度小于200μm。在一些非限制性实施方案中,平均粒度小于100μm。破碎的低挥发分颗粒的平均尺寸通常为40μm至100μm。

23.所公开的方法可以产生直径小于1mm的煤成(的)微碳颗粒。所公开的方法可以产生直径小于0.5mm的煤成微碳颗粒。所公开的方法可以产生直径小于0.2mm的煤成微碳颗粒。

24.所公开的方法可以产生挥发分小于10重量%的煤成微碳颗粒。所公开的方法可以产生挥发分小于3重量%的煤成微碳颗粒。

25.所公开的方法可以产生碳含量大于90重量%的煤成微碳颗粒。所公开的方法可以产生碳含量大于95重量%的煤成微碳颗粒。

26.所公开的方法可以产生硫含量小于1重量%的煤成微碳颗粒。所公开的方法可以产生硫含量小于0.5重量%的煤成微碳颗粒。

27.所公开的方法可以产生氮含量小于1.5重量%的煤成微碳颗粒。所公开的方法可以产生氮含量小于1重量%的煤成微碳颗粒。所公开的方法可以产生氮含量小于0.7重量%的煤成微碳颗粒。所公开的方法可以产生氮含量小于0.5重量%的煤成微碳颗粒。

28.所公开的方法可以产生灰分含量小于1重量%的煤成微碳颗粒。所公开的方法可以产生灰分含量小于0.5重量%的煤成微碳颗粒。所公开的方法可以产生灰分含量小于0.1重量%的煤成微碳颗粒。

29.所公开的方法可以产生导电性的煤成微碳颗粒。

30.所公开的方法可以产生这样的煤成微碳颗粒,其直径小于1mm,挥发分小于10重量%,碳含量大于90重量%,硫小于1重量%,并且氮小于1重量%,并且灰分含量小于1重量%。

31.所公开的方法可以产生具有多孔表面的煤成低挥发分(的)破碎颗粒,其直径为原始煤颗粒的1/5以下,挥发分小于10重量%,碳含量大于90重量%,硫小于1重量%,并且氮小于1.5重量%。

32.所公开的方法可以产生煤成微碳颗粒和煤成低挥发分破碎颗粒的共混物。煤成微

碳颗粒和煤成低挥发分破碎颗粒的挥发分含量可以小于10重量%。煤成微碳颗粒和煤成低挥发分破碎颗粒的碳含量可以大于90重量%。煤成微碳颗粒和煤成低挥发分破碎颗粒的硫含量可以小于1重量%。煤成微碳颗粒和煤成低挥发分破碎颗粒的氮含量可以小于1.5重量%。

33.所公开的方法可以产生煤成微碳颗粒和煤成低挥发分破碎颗粒的共混物,其具有大于5%的煤成微碳颗粒。所公开的方法可以产生煤成微碳颗粒和煤成低挥发分破碎颗粒的共混物,其具有大于5%的低挥发分的微碳颗粒。

34.所公开的方法可以包括具有氧含量小于5重量%的贫氧气氛的封闭工作区。所公开的方法可以包括具有氧含量小于1重量%的贫氧气氛的封闭工作区。所公开的方法可以包括具有氧含量小于0.5重量%的贫氧气氛的封闭工作区。

35.所公开的方法可以包括温度大于1000℃的工作区。所公开的方法可以包括温度大于1200℃的工作区。所公开的方法可以包括温度大于1400℃的工作区。所公开的方法可以包括温度大于1600℃的工作区。

36.所公开的方法可以包括工作区,并且煤颗粒在工作区中的停留时间小于2秒。所公开的方法可以包括工作区,并且煤颗粒在工作区内的停留时间小于1秒。

37.所公开的方法可以在同一高温工作区中同时形成低挥发分破碎颗粒和微碳颗粒。

38.所公开的方法可以包括封闭工作区,该封闭工作区具有氧含量小于5重量%的贫氧气氛,温度大于1000℃,并且在工作区中的煤颗粒停留时间小于2秒,从而导致在同一高温工作区中同时形成低挥发分破碎颗粒和微碳颗粒。

39.在所公开的方法的一个方面,在温度大于1200℃下在贫氧气体中处理具有给定硫含量的未处理煤颗粒以生产硫含量小于未处理煤的硫含量的50%的煤成材料。

40.在所公开的方法的一个方面,在温度大于1200℃下在贫氧气体中处理硫含量大于1.5重量%的未处理煤颗粒以生产硫含量小于0.8重量%的煤成材料。

41.在所公开的方法的一个方面,在温度大于1200℃下在贫氧气体中处理硫含量大于1重量%的未处理煤颗粒以生产硫含量小于0.5重量%的煤成材料。

42.在所公开的方法的一个方面,在温度大于1200℃下在贫氧气体中处理具有给定挥发分含量的未处理煤颗粒以生产挥发分含量小于5重量%的煤成材料。

43.在所公开的方法的一个方面,将具有给定粒度的未处理煤颗粒在温度大于1200℃下在贫氧气体中处理小于1秒以生产平均粒度小于未处理煤颗粒的粒度的50%的煤成材料。

44.所公开的方法还包括进一步处理汽化的挥发分。这包括用于冷凝或凝聚汽化的挥发分的不同技术。所公开的方法还包括碳和微碳的形成和回收。

45.应理解,前面的一般描述和以下的详细描述都是示例性和解释性的,并且对所要求保护的本发明不是限制性的。应理解,所公开的发明的具体方面和特征可以与所公开的发明的其他具体方面和特征自由组合。应理解,各个实施方案不限于附图中所示的布置和手段。还应理解,各实施方案可以组合,或者可以采用其他实施方案,并且除非如此声明,否则在不背离本发明的各个实施方案的范围的情况下可以进行结构变化。因此,以下详细描述不被视为限制意义的。

46.几幅附图的简述

47.为了容易地理解实现本发明的上述的和其他的特征和优点的方式,以上简述的本发明的更具体的描述将会参照在附图中所示的其具体实施方案而给出。在理解这些附图仅描绘了本发明的典型实施方案并且因此不应被认为限制其范围的情况下,将通过使用附图借助额外的特征和细节来描述和解释本发明,其中:

48.图1示出了进料煤颗粒的粒度分析的曲线图。

49.图2示出了根据所公开方法的热破碎的煤成颗粒的粒度分析的曲线图。

50.图3示出了在煤颗粒在约1200℃下以1秒的停留时间快速热破碎期间形成的微碳颗粒的sem图像。

51.图4a和图4b示出了在煤颗粒在约1000℃下以0.4的秒停留时间快速热破碎期间形成的微碳颗粒的sem图像。

52.图5示出了在煤颗粒在约900℃下以2秒的停留时间快速热破碎期间形成的微碳颗粒的sem图像。

53.图6示出了在煤颗粒在约1000℃下以0.4秒的停留时间快速热破碎期间形成的低挥发分破碎颗粒的sem图像。

54.图7示出了在煤颗粒在约600℃下以0.2秒的停留时间快速热破碎期间形成的低挥发分破碎颗粒的sem图像。

55.图8示出了1mm x 0.3mm煤进料颗粒的sem图像。

56.图9

‑

13是示出热磨机和微碳分离系统的框图。

57.图14示出了随着工作区温度变化的微碳颗粒的最大尺寸的图表。

58.图15示出了对于作为所述方法的进料使用的三种不同煤粒度,随着工作区温度变化的低挥发分破碎颗粒的平均粒度的图表。

59.图16示出了当将烟煤、次烟煤或褐煤用于所述方法时,随着工作区温度变化的低挥发分破碎颗粒的挥发分重量%的图表。

60.发明描述

61.本公开内容涉及优选干燥煤颗粒的快速热破碎和微碳颗粒的形成。水分通常小于5重量%。优选地,水分含量小于2%。最优选地,水分接近于0%。快速热破碎还使得能够分离较大颗粒和较小颗粒,包括纳米尺寸和分子尺寸的颗粒。所得到的煤成颗粒具有大幅减小的平均粒度以及具有显著不同的碳(或碳质)和矿物性质的颗粒级分。

62.如上所述的,在整个不同的煤等级上,煤中的挥发分一般在小于10质量%至约55质量%的范围内。挥发分均匀地分布在煤颗粒中,如由来自相同来源的具有相同挥发分含量的细煤颗粒(小于100μm)和大煤岩所证实的。如本文中所公开的,当均匀地分布在煤颗粒中的挥发分或煤焦油闪蒸时,煤颗粒粉碎或破碎成多个碎片。所得到的颗粒包括煤的碳质物质的固定碳(不含煤焦油)部分。

63.将干燥煤颗粒气动第进料到高温贫氧工作区中。煤颗粒为小于5%水分,小于2%水分,优选小于1%水分。氧典型地为小于1.5%,优选小于1%,并且甚至更优选小于0.5%。在工作区中的停留时间小于5秒。在一些非限制性实施方案中,在工作区中的停留时间小于1秒,并且通常小于0.4秒。通常,停留时间小于0.2秒。煤颗粒几乎立即被加热至大于约400℃的温度,引起低分子量煤焦油瞬间汽化。随着煤焦油快速膨胀,煤颗粒破裂或破碎成更小的碎片,其在直径方面的平均尺寸小于200μm。在一些情况下,破碎的煤成颗粒在直径方面

的平均尺寸小于100μm。

64.这些较小的颗粒被称为低挥发分破碎颗粒。低挥发分破碎颗粒经由气动传输离开高温工作区,并且进入到旋风分离器中。从旋风分离器的底流收集低挥发分破碎颗粒。用于测量煤的挥发分的标准方法显示它们具有小于10%的挥发分,通常为约8%。低挥发分破碎颗粒在尺寸和挥发分方面与进料煤不同,并且取决于工作区的温度,在碳(c)、氢(h)、氮(n)、硫(s)和氧(o)含量方面可以不同。实际上,保留的挥发分主要由在高温碳化期间将会被驱除的碳质基质中的h、n、s和o以及由于继续分解蒸馏而失去的一些有机化合物(最可能为甲烷、乙烷、丙烷或丁烷)组成。

65.煤焦油蒸气与高温贫氧气体流一起离开旋风分离器的顶部。

66.当煤颗粒的快速脱挥发分和热破碎在400℃至800℃的较低温度下进行时,煤焦油蒸气在离开旋风分离器后可以冷凝成粘性液体状态。然后该煤焦油可以用于使用煤焦油的工艺和产物中。当煤颗粒的快速脱挥发分和热破碎在大于600℃、更优选高于850℃、甚至更优选高于1000℃、甚至更优选高于1200℃的较高温度下进行时,可能存在的有机烃气体(甲烷、乙烷、丙烷、丁烷等)和可能存在的被称为煤焦油蒸气的较大多环有机分子在汽相中经历进一步的分解蒸馏和碳化。此过程的产物是形成直径为大约10至500nm的球体的石墨层的团聚体。所述球体还可以连接在一起而形成长程结构。连接可以是化学力或颗粒内力,如表面能最小化或范德华力。

67.实施例1

68.对煤颗粒进料进行筛分析。还对材料进行粒度分析。超过99%质量的材料大于0.355mm。在非离子表面活性剂的存在下用手持式高速混合器将材料混合5秒的短时段以确保将所有颗粒分离。使用激光衍射粒度分析仪来进行粒度分析。颗粒的峰值粒度在约0.5mm。平均值为0.51mm,其中d97为0.795mm。d97意指97%的颗粒具有小于给定尺寸的直径。在表1中报告了筛分析结果,并且在图1中示出了来自粒度分析仪的结果。

69.表1

[0070][0071]

实施例2

[0072]

对低挥发分破碎颗粒进行筛分析。约70%质量的材料小于0.5mm。为了更好地理解破碎颗粒尺寸,还使用激光衍射粒度分析仪来对材料进行粒度分析。在非离子表面活性剂的存在下用高速手持式混合器将材料混合10秒以确保将所有颗粒分离。颗粒的峰值粒度为约0.06mm。平均值为0.058mm,其中d97为0.135mm。在表2中报告了筛分析结果,并且在图2中

示出了来自粒度分析仪的结果。

[0073]

经由热破碎条件产生的个体颗粒小于进料到热破碎过程的进料颗粒。在该实施例中,热破碎颗粒的平均粒度直径几乎减小到1/10。

[0074]

表2

[0075][0076]

实施例3

[0077]

进料煤颗粒的挥发分测得为约33.7%。原料为匹兹堡8号煤(pittsburgh 8coal)。匹兹堡8号煤为高挥发分冶金级煤,这意味着在焦化过程中,其将会软化,在煤焦油形成期间溶胀,然后融合在一起而形成多孔长程焦炭结构。

[0078]

在使用匹兹堡8号煤作为在上述快速热破碎和微碳分离方法中的原料之后,使用1000℃的工作区温度和0.6秒的工作区中停留时间,破碎的煤成颗粒的挥发分在6质量%至9质量%的范围内。

[0079]

据信,煤进料颗粒在本文中所述的快速热破碎方法中如此快速地升温,使得在该方法中生产的破碎固体颗粒不经历如在显著更慢的焦化过程中那样的软化阶段和融合步骤。保留的破碎颗粒为固体。快速加热事件引起有机气体和煤焦油经由汽化以及分解蒸馏和汽化两者的瞬时汽化。

[0080]

换句话说,据信,煤颗粒不进入如在焦化过程中那样的大量煤焦油和有机气体从中逸出的熔融阶段。快速加热引起存在的煤焦油分子的瞬时汽化,以及有机气体和煤焦油分子从固体颗粒的分解蒸馏和汽化。当有机气体和煤焦油蒸气逸出时,快速汽化使煤颗粒破碎。该事件被称为瞬时或立即汽化和破碎,因为其可以在小于2秒内、小于1秒内、小于0.4秒内和小于0.2秒内发生。

[0081]

据信,在本文中被称为低挥发分破碎颗粒的剩余的固体颗粒不会像在焦化过程中那样软化,因为它们如此快速地被加热通过此温度范围。相反,据信,它们直接在焦化过程中通常描述的融合阶段之前。如果颗粒在高温工作区中保留较长的时间段,则分解蒸馏可以继续以将有机气体和煤焦油从固体颗粒块移除到气体和汽相。在高于约850℃、更优选高于1000℃并且甚至更优选高于1200℃的温度下的碳化将从碳质基质释放h、n、s和o。如果碳化足够长时间,则这些颗粒将达到高碳含量。在无灰的基础上,碳含量可以超过90%。

[0082]

实施例4

[0083]

挥发分可以以不同方式回收和利用。该挥发分的一种可能用途是将其冷凝并且将其销售到现有有机气体和煤焦油市场。第二种是将挥发分引向燃烧器并且将其燃烧用于供

热。挥发分的第三种可能用途是通过蒸馏、裂解、煤制气、煤制液或其他类似的下游处理对其进行进一步处理。

[0084]

实施例5

[0085]

利用有机气体和煤焦油蒸气的另一种方式是将其由汽相直接转化为性质与炭黑类似的微碳颗粒。当煤颗粒的快速热破碎在大于约800℃的较高温度下进行时,煤焦油蒸气在汽相中碳化。当碳化的煤蒸气达到足够大的尺寸时,其作为在本公开内容中被称为微碳颗粒的固体颗粒离开汽相。

[0086]

与微碳颗粒类似的材料是炭黑。微碳颗粒不是以常规生产炭黑的相同方式生产的。炭黑生产描述为通过原料(丙烷、乙炔、石油、煤馏油、煤焦油等)在热贫氧气体流中的部分燃烧和热分解。在热破碎和微碳颗粒生产的情况下,将煤原料直接注入到贫氧的高温气体流中,其中该气体流为小于1%的氧,优选小于0.5%的氧,甚至更优选小于0.1%的氧。

[0087]

一种生产高温的贫氧气体的方法是离开脉冲燃烧器或脉冲喷气式发动机的燃烧气体。脉冲燃烧器可以使用丙烷、天然气、直径小于50微米的细煤颗粒或者它们的一些混合物作为燃料。另一种方法是使用丙烷或天然气的标准燃烧器。另一种方法是用于粉煤的标准燃烧器。另一种方法是使贫氧气体在通过电力或燃烧固体、液体或气体燃料进行加热的加热元件和/或换热器上方流动。

[0088]

在这些条件下,原料煤颗粒在注入到热的贫氧气体流中后立即开始发生热解。因为没有氧气,所以存在煤颗粒或散发的有机气体和煤焦油蒸气的可忽略的部分燃烧。替代地,在热的贫氧气体流中立即发生热解。如已经描述的,有机气体和煤焦油蒸气通过汽化和分解蒸馏以及随后的汽化瞬时挥发。有机气体和煤焦油蒸气然后经过进一步碳化,并且成核而形成稳定的固体微碳颗粒,例如炭黑或炭黑状颗粒,其离开汽相并且被气动地输送通过并离开工作区。取决于进料煤颗粒的挥发分含量、过程运行的温度和过程中的停留时间,这些新的颗粒占高达初始煤原料质量的10%至75%的质量分数。与原始煤颗粒以及由其制成的有机气体或煤焦油相比,微碳颗粒具有新的形貌、化学组成和矿物性质。

[0089]

不受理论束缚,在当将煤颗粒气动地输送到在1000℃下的贫氧工作区时的煤焦油的近瞬时汽化后,煤焦油温度快速升温至达到1000℃。在该高温下,贫氧气体流中的有机气体和煤焦油蒸气开始碳化。这意味着碳分子失去氢、氧、氮、硫和任何其他少量成分,生成具有石墨状结构的几乎纯碳的分子。这些层团聚在一起,直到它们的分子质量使得它们无法在汽相中存在。在此时,它们作为微碳颗粒从汽相离开。

[0090]

当在超过约1000℃的温度下生产时,微碳颗粒产物形貌、化学和导电性通常与炭黑相关联。当在约800℃至1000℃的温度下生产时,由有机气体和煤焦油蒸气生产的微碳颗粒在形貌和化学方面与炭黑不同。

[0091]

图3示出了以此方式形成的微碳颗粒的sem。该颗粒利用1200℃的工作区温度和2秒的停留时间制得。在sem中看到的球形结构是炭黑形貌的代表。这些微碳颗粒是导电的。球体的直径范围为约20至44nm。挥发分为约1.2%。用chnso元素分析仪进行碳(c)、氢(h)、氮(n)、硫(s)和氧(o)(chnso)分析。通过差值得到氧。在无灰的基础上报告chnso值。氧含量为约1.15%。chnso数据在表3中示出。材料的低chnso值和导电性表明碳化达到完全,产生几乎纯的碳。碳含量为约96%。

[0092]

图4a和4b示出了在约1000℃和0.4秒的停留时间下生产的微碳颗粒的sem图像。存

在扁平圆形结构以及稍微更大的扁平结构。还存在一些如在图3中观察到的球形结构。图4a和4b中的微碳颗粒是在用于生产图3和图5中所示的微碳颗粒的那些温度之间的温度下生产的。图4中的微碳颗粒显示为图3和5中所示的分别在较高操作温度和较低操作温度下生产的两种结构组的共混物。球体的直径范围为约44至90nm。挥发分为约8.1%。chnso数据在表3中示出。chnso分析中的氧含量为约6.4%。

[0093]

图5示出了在约900℃和2秒的停留时间下生产的微碳颗粒的sem图像。对于该低温操作(<1000℃),观察到扁平的长程结构。结构尺寸在约130至550nm的范围内。挥发分为约9.0%。chnso数据在表3中示出。chnso分析中的氧含量为约9.4%。

[0094]

图6示出了在约1000℃和0.4秒的停留时间下生产的破碎的低挥发分颗粒的sem图像。可以观察到破碎的结构。所有的颗粒都显示为在100μm以下。颗粒是导电的。挥发分为约1.8%。chnso数据在表3中示出。chnso分析中的氧含量为约1.77%。材料的低chnso值和导电性表明碳化达到完全,产生几乎纯的碳。碳含量为约95%。

[0095]

图7示出了在约600℃和0.2秒的停留时间下生产的破碎的低挥发分颗粒的sem图像。可以观察到破碎的结构。所有颗粒都显示为在100μm以下。挥发分为约8.2%。chnso数据在表3中示出。chnso分析中的氧含量为约9.2%。

[0096]

图8示出了进入到热破碎和微碳分离过程中的1mm x 0.3mm煤原料的sem图像。该煤颗粒原料具有光滑的、扁平的表面,没有在低挥发分的破碎颗粒中看到的孔隙结构。

[0097]

实施例6

[0098]

表3

[0099][0100]

以上表3示出了由1mm x 0.3mm烟煤颗粒生产的微碳颗粒以及低挥发分破碎颗粒

的导电性和chnso表征结果。还示出了1mm x 0.3mm煤颗粒的表征。图3至图8中示出了在表3中给出其数据的一些不同颗粒的sem图像。通过将万用表的探头插入到给定颗粒的干燥粉末中来测定导电性。如果测得了电阻,则认为颗粒是导电的。电导率为1/电阻率。各元素的百分比为质量%。

[0101]

高于1000℃生产的微碳颗粒和低挥发分破碎颗粒具有大于95%的碳含量、低的氧含量(<1.5%),并且是导电的。在1000℃以下生产的微碳颗粒和低挥发分破碎颗粒具有较高的氧含量(<5%),并且不是导电的。看起来显著大于1.5%的氧含量使得颗粒不是导电的。随着温度升高,其中从构成颗粒的分子有机结构中移除h、n、o和s的最后碳化更快速且更完全地进行。对于在900℃下生产的微碳颗粒或低挥发分破碎颗粒,反应时间不足以从碳质基质驱除足够的氧。

[0102]

在工作区为1200℃、1400℃和1600℃的情况下进行进一步测试。随着工作区中的温度升高,在相同的时间段内发生进一步的碳化。

[0103]

在工作区中的1200℃下,对于微碳颗粒来说,挥发分小于2.7%,氮小于0.2%,硫小于0.9%,并且碳大于96.5%。在工作区中的1200℃下,对于低挥发分破碎颗粒来说,挥发分小于3.9%,氮小于1.4%,硫小于1.0%,并且碳大于96.3%。

[0104]

在工作区中的1400℃下,对于微碳颗粒来说,挥发分小于1.8%,氮小于0.15%,硫小于0.5%,并且碳大于98.4%。在工作区中的1400℃下,对于低挥发分破碎颗粒来说,挥发分小于1.9%,氮小于1.0%,硫小于0.8%,并且碳大于97.4%。

[0105]

在工作区中的1600℃下,对于微碳颗粒来说,挥发分小于1.2%,氮小于0.1%,硫小于0.3%,并且碳大于98.9%。在工作区中的1600℃下,对于低挥发分破碎颗粒来说,挥发分小于1.6%,氮小于0.7%,硫小于0.4%,并且碳大于98.5%。

[0106]

热磨机和微粒分离器

[0107]

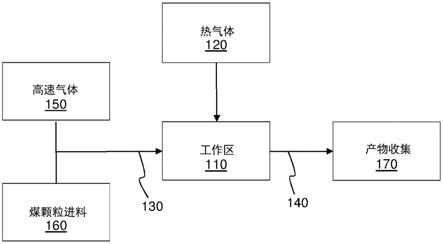

所公开的用于煤颗粒的快速热破碎以及煤颗粒内的挥发分的快速脱挥发分的方法可以在热磨机设备中进行,在图9、10、11和12中示意性地示出了其一个非限制性实例。热磨机100包括工作区110。工作区110具有被加热至大约600℃至2000℃的温度、通常在约600℃至1300℃范围内的温度的贫氧气体。将高温贫氧气体源120连接至工作区110以为工作区提供其操作温度和气体条件。工作区具有煤颗粒入口130和破碎颗粒出口140。

[0108]

贫氧高速气体源150(其中高速意指速度和质量流量足以将所引入的煤颗粒输送到贫氧气体中的气体)经由煤颗粒入口130将煤颗粒进料流160夹带并且输送到工作区110中。煤颗粒的粒度可以是4mm。将煤颗粒暴露于工作区的高温贫氧气体持续足够的时间段以使煤颗粒内的挥发分汽化并且使煤颗粒破碎,由此形成破碎的煤成颗粒。将煤颗粒暴露于工作区持续小于2秒并且通常小于1秒的时间段。在当前优选的实施方案中,煤颗粒停留时间小于0.4秒并且小于0.2秒。在另一个实施方案中,在工作区中的停留时间小于0.6秒。快速的、近瞬时的暴露于高温工作区导致分散在整个煤颗粒中的挥发分快速汽化并且将煤颗粒粉碎或破碎成破碎颗粒的多个碎片。所得的煤颗粒具有大幅减小的粒度,增大的孔隙率,以及其内降低的挥发分。破碎颗粒的平均粒度可以小于200μm,并且通常小于100μm。

[0109]

破碎颗粒保持夹带在贫氧高速气体流内,并且经由破碎颗粒出口140从工作区被输送至产物收集系统170。

[0110]

产物收集系统170的一个非限制性实例是本文中描述的旋风收集器。

[0111]

图10示出了从约400℃到800℃的较低温度工艺方案。较高氧含量且不导电的低挥发分破碎颗粒经由在工作区中的快速热破碎来生产,然后离开旋风分离器的底流而被收集。煤焦油蒸气离开旋风分离器的顶部并被收集,例如被收集在冷凝器中。煤焦油的灰分含量小于1%。低挥发分破碎颗粒的灰分含量为约15%,并且挥发分在10%至16%的范围内。取决于煤颗粒(烟煤、次烟煤、褐煤、无烟煤)的挥发分,煤颗粒质量的约60%至80%转变为低挥发分破碎颗粒。煤颗粒质量的约20%至40%转变为煤焦油。

[0112]

图11示出了从约800℃到1000℃的中等温度工艺方案。较高氧含量且不导电的低挥发分破碎颗粒经由在工作区中的快速热破碎来生产,然后离开旋风分离器的底流而被收集。较高氧含量且不导电的微碳颗粒离开旋风分离器的顶部并被收集,例如被收集在集尘袋室中。取决于煤颗粒(烟煤、次烟煤、褐煤、无烟煤)的挥发分,煤颗粒质量的约55%至75%转变为低挥发分破碎颗粒。煤颗粒质量的约25%至45%转变为微碳颗粒。微碳颗粒的灰分含量小于1%,挥发分为约9%,氧含量为约9.4%,并且颗粒是不导电的。低挥发分破碎颗粒的灰分含量为约20%,挥发分为约9%至12%,氧含量为约6.4%,并且颗粒是不导电的。

[0113]

图12示出了其中工作区温度大于1200℃、优选为约1200℃至1400℃的高温工艺方案。在工作区中可以使用高达2000℃的温度。在工作区中,在热破碎期间产生的有机气体和煤焦油蒸气立即经历进一步的分解蒸馏和碳化而产生具有球形结构的微碳颗粒。取决于温度和停留时间,这些球体可以是个体的或团聚的。通常,团聚体是物理附接的球体以形成球体的链和支化链,从而形成球体的更长程结构。个体球体或连接的球体形成通常被称为炭黑的更长程结构。随着温度升高和停留时间减少,微碳球体的直径减小。更小直径的微碳球体通常被认为在商业市场上具有更高的价值。较低氧含量且导电的低挥发分破碎颗粒经由在工作区中的快速热破碎来生产,然后离开旋风分离器的底流而被收集。较低氧含量且导电的微碳颗粒离开旋风分离器的顶部并被收集,例如被收集在集尘袋室中。取决于煤颗粒(烟煤、次烟煤、褐煤、无烟煤)的挥发分,煤颗粒质量的约45%至65%转变为低挥发分破碎颗粒。煤颗粒质量的约35%至65%转变为微碳颗粒。微碳颗粒的灰分含量小于1%,挥发分小于2%,氧含量低,并且颗粒是导电的。低挥发分破碎颗粒的灰分含量为约28.5%,挥发分为0.5%至5%,并且颗粒是导电的。

[0114]

另一种热磨机和微粒分离器设计

[0115]

图13中示出了热磨机和微碳分离工艺的另一个实施方案。该实施方案具有设定在两种不同温度下的两个工作区。两个区中的温度都可以设定为在600℃至2000℃的优选温度范围内的任意温度。优选的实施方案具有设定在600℃至800℃之间的第一工作区。在另一个实施方案中,第一工作区的温度可以设定为低至400℃。在这些条件下,发生快速热破碎。基于工作区温度,煤颗粒的大约65%至75%变为低挥发分破碎颗粒,其具有约20%的灰分和9%的挥发分,以及约6%至10%的氧。原料质量的剩余部分为有机气体和煤焦油蒸气的形式。有机气体和煤焦油蒸气离开旋风分离器的顶部并且进入到第二工作区中。第二工作区设定在大于1000℃,优选在约1200℃至1400℃之间的温度。然而,在第二工作区中可以使用高达2000℃的温度。在第二工作区中,有机气体和煤焦油蒸气经历进一步的分解蒸馏和碳化而产生具有球形结构的微碳颗粒。取决于温度和停留时间,这些球体可以是个体的或团聚的。通常,团聚体是物理附接的球体以形成球体的链和支化链,从而形成球体的更长程结构。个体球体或连接的球体形成常被称为炭黑的更长程的结构。随着温度升高和停留

时间减少,微碳球体的直径减小。更小直径的微碳球体通常被认为在商业市场上具有更高的价值。低挥发分破碎颗粒经由在工作区中的快速热破碎来生产,并且离开旋风分离器的底部并被收集。微碳颗粒离开旋风分离器的顶部并被收集,例如被收集在集尘袋室中。

[0116]

实施例7

[0117]

表4

[0118]

工作区温度(℃)微碳颗粒的最大尺寸(μm)60018000.510000.1512000.04514000.02516000.0220000.015

[0119]

以上表4示出了随着工作区温度变化的微碳颗粒的最大尺寸。图14作为图表示出了这些数据。

[0120]

微碳颗粒的最大尺寸显示为随着温度变化而快速降低,直到开始达到在2000℃的下限。随着温度超过约800℃至1000℃,微碳结构主要为球形的。低于800℃时,微碳颗粒具有更长程的扁平结构。长尺寸可以大到1μm。对于1μm的最大尺寸,较短尺寸可以仅为约0.2μm。对于使用35重量%挥发分的烟煤作为用于热破碎和微碳分离方法的进料所制得的微碳颗粒,收集到表4和图14中所示的数据。对于以上所示出的温度范围,由褐煤、烟煤、次烟煤和无烟煤原料制得的微碳颗粒都显示出相似的粒度趋势。

[0121]

实施例7

[0122]

表5

[0123][0124]

表5示出了对于作为方法的进料使用的三种不同煤粒度,随着工作区温度变化的低挥发分破碎颗粒的平均粒度。图15作为图表示出了这些数据。

[0125]

作为用于煤颗粒的热破碎和微碳分离方法的进料,使用不同的煤粒度。如表5和图15中看到的,在低工作区温度(1000℃以下),颗粒具有不同的尺寸。当将较大的煤颗粒用于该方法时,破碎颗粒尺寸也比将较小的颗粒用于该方法时大。一旦工作区温度超过1200℃,则对于该工作区温度,破碎颗粒尺寸几乎相同,其与用于该方法的煤颗粒的尺寸无关。还存在随着工作区温度升高而粒度较小的预期趋势。

[0126]

对于使用35重量%挥发分的烟煤作为用于热破碎和微碳分离方法的进料所制得的低挥发分热破碎颗粒,收集到表5和图15中所示的数据。对于以上所示出的温度范围,由褐煤、烟煤、次烟煤和无烟煤原料制得的低挥发分热破碎颗粒都显示出相似的粒度趋势。

[0127]

实施例8

[0128]

表6

[0129]

工作区温度(℃)烟煤次烟煤褐煤60015182080010141510006791200345140011.5216000.70.80.920000.50.60.7

[0130]

表6示出了当将烟煤、次烟煤或褐煤用于所述方法时,随着工作区温度变化的低挥发分破碎颗粒的挥发分重量%。图16作为图表示出了这些数据。

[0131]

将三种不同类型的干煤(<2重量%水分)用作在煤颗粒的热破碎和微碳分离方法中的原料:烟煤、次烟煤和褐煤。所有三种煤的粒度均在1mm至0.3mm。烟煤的挥发分为35重量%,次烟煤的挥发分为45重量%,并且褐煤的挥发分为55重量%。

[0132]

低挥发分破碎颗粒在所测试的工作区温度范围内具有大致相同的挥发分。如所预期的,挥发分较高的褐煤具有最高的挥发分。在约1200℃以上的工作区温度下,对于给定的温度,低挥发分破碎颗粒的挥发分大致相同,与使用何种煤颗粒类型无关。

[0133]

进一步讨论

[0134]

可以将所有等级的煤(例如,无烟煤、烟煤、次烟煤和褐煤)作为快速热破碎和微碳分离方法中的原料使用。无烟煤为挥发分通常小于10%的较高阶煤。与其他煤相比,在所有温度下都会预期更多的低挥发分破碎颗粒。与所有其他煤相比,所产生的煤焦油或微粒将会更少。次烟煤和褐煤二者具有高的挥发分,有时达到高达55%。与具有较低挥发分的煤相比,将这些高挥发分煤作为进料到快速热破碎和微碳分离方法中的原料使用,将会产生较少的低挥发分破碎颗粒。与其他煤相比,所产生的煤焦油或微粒将会更多,这是因为次烟煤或褐煤进料煤颗粒中的更高挥发分。预期到如关于用于图9、10、11、12和13所示的方法的高挥发分冶金级冶金煤所讨论的类似结果。

[0135]

可以将干燥生物质如作物废料、木屑、锯末、肥料、污水、干草等作为进料到快速热破碎和微粒分离方法中的原料使用。预期到如关于用于图9、10、11、12和13所示的方法的高挥发分冶金级冶金煤所讨论的类似结果。

[0136]

废塑料、废橡胶、废聚合物、所有丢弃的塑料、橡胶和聚合物、所有可循环再用的塑料、橡胶和聚合物都可以作为进料到快速热破碎和微粒方法中的干燥原料使用。预期到如关于用于图9、10、11、12和13所示的方法的高挥发分冶金级冶金煤所讨论的类似结果。

[0137]

总结和观察结果

[0138]

煤由于杂质而是低品级燃料。煤具有夹带或包裹的矿物质杂质。其还具有作为碳分子结构或碳基质的一部分的元素杂质,特别是硫、氮和氧以及氢。硫、氮和氧降低煤的能

量含量。

[0139]

减小粒度,在颗粒中可以不再夹带矿物质,使得在经历进一步处理时更容易将其去除。当在缺乏氧气的情况下使干煤颗粒经历高温热处理(>800℃)时,在由煤颗粒生产煤焦油蒸气时发生热破碎或热粉碎,在没有机械成本以及常规研磨和粉碎的问题的情况下得到10x尺寸减小。

[0140]

在非常高的温度(>1200℃)下减小粒度,将煤颗粒碎裂,分解蒸馏产生煤焦油蒸气和有机气体。发生碳化,使得从低挥发分破碎颗粒的碳基质移除n、s、o。煤焦油蒸气和有机气体立即碳化而重新形成固体微碳颗粒。低挥发分破碎颗粒和微碳颗粒二者都是煤成的,但是它们不再是煤。低挥发分破碎颗粒小于原料煤颗粒的1/10,由于在碎裂过程中失去挥发分而是非常多孔的,并且具有与原始煤颗粒不同的chnso,并且通常是导电的。微碳颗粒的直径通常小于1微米,尺寸或形状与煤一点也不类似,没有夹带的矿物质,具有与原始煤颗粒不同的chnso含量,并且通常是导电的。煤从来不是导电的。另外,这两种固态煤成颗粒在相同的高温工作区中几乎瞬间同时产生。

[0141]

煤是不稳定的材料。其具有由连接的大分子组成的复杂分子结构。在高于约200℃至250℃下加热时,由于键断裂而产生在这些温度下汽化的较小分子,因此产生煤焦油蒸气。当温度超过250℃直到约700℃时,键断裂产生煤蒸气。在高于约700℃下,几乎不产生煤焦油。替代地,从分子结构或碳基质失去硫、氮、氢和氧,直到仅留下纯碳。在大于约700℃至900℃的温度下还产生小的有机气体如甲烷、乙烷和丙烷。在较高温度失去有机气体以及s、n、h和o直到留下纯碳的过程被称为碳化。通常,可以在高于约1000℃的温度下生产纯碳。其中挥发分含量小于10%并且碳含量大于90%的已经暴露于大于约700℃至800℃的温度的碳材料对于宽范围的温度是稳定的。稳定的一种含义是在高温下不再从碳材料逸出煤焦油蒸气。

[0142]

有两种主要的使用煤的方式,两种方式都在高温下进行。(1)在存在氧气的情况下将煤燃烧或暴露于热以产生热量。火焰温度为大约1900℃。在燃烧期间发生的第一件事是通过已经燃烧和正在燃烧的煤颗粒来加热新的煤颗粒。随着煤升温至高于约250℃,产生煤焦油蒸气。煤焦油蒸气在汽相中与氧气相互作用并且从汽相中燃烧。未进入汽相的剩余质量仍为固体。固体煤与氧气相互作用并且燃烧直到消失。与蒸气相比,固体的完全烧尽或消耗耗费更长的时间段。锅炉和燃烧器必须被设计为确保蒸气和固体两者都完全燃烧。不存在标准的燃烧器设计,因为煤对高温处理没有标准的响应。(2)在缺乏氧气的情况下加热煤以生产焦炭。焦炭炉的温度从环境温度缓慢地升高至约1000℃。在加热煤时,随着温度超过200℃至250℃,产生煤焦油蒸气。因为没有氧气,所以煤焦油蒸气以未燃烧的状态离开炉。剩余的固体交联成稳定的、具有高碳含量的多孔块状固体,形成被称为焦炭的材料。在离开焦化炉后,可以将煤焦油蒸气燃烧或冷凝并且收集。

[0143]

无论是否存在氧气,煤在被加热到高于250℃至300℃的温度时都是不稳定的。在高于250℃至300℃时,排放或产生煤焦油蒸气和有机气体。

[0144]

煤在所有温度范围内没有一致的响应。煤对不同温度的可变响应的结果是无法对所有煤开发标准的高温工艺/设备。替代地,必须针对所使用的煤调节工艺和设备。此外,硫、氮和氧是煤的分子结构中的一部分。在煤的大多数用途中,这些元素是不期望的。不存在经济地使煤在宽温度范围内稳定并且减少和去除硫、氮和氧的方法。

[0145]

本申请展示了一种可以在存在或缺乏氧气的情况下使用对高温热处理具有可变响应的任何煤并且使其稳定化为两种不同的热稳定的煤成固体颗粒的方法。在本公开内容中,较大的煤成颗粒被称为低挥发分破碎颗粒。在本公开内容中,较小的煤成颗粒被称为微碳颗粒。

[0146]

低挥发分破碎颗粒的潜在用途包括高碳含量粉煤喷吹(pci)材料、用于燃煤发电厂的稳定材料、大量生产的用于水过滤的活性炭以及大量生产的用于增强离子保持能力并因此增强土壤肥力的活性炭土壤添加剂。

[0147]

微碳颗粒的潜在用途包括作为pci共混物的一部分的高碳含量材料、用于塑料和橡胶的填料和强化剂、用于清洁燃烧分布式微型涡轮机的燃料以及大量生产的用于电池电极的材料。

[0148]

所描述的实施方案和实施例在每个方面都将被当作仅是举例说明性的,而不是限制性的。因此,本发明的范围由所附权利要求书而不是前述描述决定。落入权利要求的等同的含义和范围内的所有变化都被涵盖在它们的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1