一种焦炉正压烘炉工艺的制作方法

1.本发明涉及焦炉烘炉技术领域,尤其涉及一种焦炉正压烘炉工艺。

背景技术:

2.焦炉烘炉是将焦炉由常温升温到转入正常加热(或装煤)时温度的操作过程,其过程非常重要且复杂,对焦炉的寿命有着至关重要的影响。目前焦炉烘炉方法可分为负压烘炉和正压烘炉两种。负压烘炉时空气及燃烧后废气主要驱动力来自于烟囱吸力,焦炉正压烘炉空气及燃烧后废气主要驱动力主要来自于风机。焦炉正压烘炉能够保证全炉在整个烘炉过程中保持正压,由于工艺更加科学,越来越受到市场的认可。

3.但目前的正压烘炉技术仍有着设备复杂、成本高、自动控制程度不完善、烘炉过程对一些重要的工艺参数控制不精细等缺陷。

4.现有的正压烘炉技术存在如下不足:

5.1)目前的正压烘炉工艺需要在炭化室的机焦两侧同时插入烘炉燃烧器,每个燃烧器配备一套正压烘炉设备(输送燃气及空气),意味着每孔炭化室需要配备两套烘炉设备,也意味着焦炉机焦侧需要同时布置烘炉管道及烘炉设备;

6.2)目前的正压烘炉技术自动化控制程度相对落后,最多能做到根据设定的升温曲线对烘炉燃气量自动调节,而对燃气燃烧所需供应的空气量尚做不到自动控制;

7.3)目前的正压烘炉工艺在烘炉过程中仅对炭化室压力进行监测,对炭化室压力数值并不做控制,烘炉期间炉内压力分布与焦炉实际生产时的炭化室内压力不符;

8.4)目前的正压烘炉工艺在设定升温曲线时,基本延续负压烘炉工艺的做法,一般还采用0.03~0.035%的最大日膨胀率进行计算,那么相应的烘炉天数也较多。

技术实现要素:

9.为了克服现有技术的不足,本发明提供了一种焦炉正压烘炉工艺,能够显著降低烘炉设备成本,缩短烘炉天数,并提高炉体严密性,以更好的实现焦炉污染物源头减量控制,延长了焦炉的预期寿命。

10.为了达到上述目的,本发明采用以下技术方案实现:

11.一种焦炉正压烘炉工艺,具体包括如下步骤:

12.1)采用0.04%的最大日膨胀率计算升温天数,用硅砖各温度区间的膨胀量除以确定的最大日膨胀率计算并确定实际升温天数,绘制焦炉升温曲线,并依据该升温曲线编制烘炉方案;

13.2)在焦炉的单侧布置烘炉管道,将烘炉燃气管道与所有正压烘炉设备的燃气入口连接,将正压烘炉设备的燃气和空气出口与燃烧器连接,将燃烧器插入炭化室,完成烘炉管道和设备的安装;

14.每座焦炉只在单侧(机侧或焦侧)布置管道,每个炭化室也只在布置管道的一侧插入燃烧器,每两个燃烧器共用一套正压烘炉设备,即每两个炭化室仅使用一套正压烘炉设

备。

15.正压烘炉设备包括机电一体化燃气供给装置与空气供给装置,空气供给装置设有变频风机;依据以上思路进行烘炉管道的设计施工以及设备安装;

16.3)焦炉开始烘炉时,通过机电一体化燃气供给装置与空气供给装置将空气和燃气送入燃烧器进行燃烧,向炭化室内不断鼓入热气,使全炉在整个烘炉过程中保持正压,同时通过控制烟道翻板和废气开闭器翻板来控制炭化室压力50~300pa;

17.4)设定不同温度区间的空气系数α值,同时在焦炉烟道处焦炉设置在线废气分析仪表,通过在线废气分析仪表的测量结果计算实际空气系数α1,

18.α1=1+0.43

×

(o2‑

0.5co)/(co2+co);

19.式中:

20.α1为实际空气系数;

21.o2为氧气质量百分比含量;

22.co为一氧化碳质量百分比含量;

23.co2为二氧化碳质量百分比含量;

24.5)设定不同温度区间的空气系数α值(2~40),在线比较空气系数的实际值α1与设定值α的差值,通过pid算法自动调整风机频率,当α1>α时,降低风机频率,当α1<α时,提高风机频率,使空气系数的实际值α1与保持在设定的α范围内;实现烘炉过程中空气量自动调节,确保合理的焦炉高向温度比例。

25.6)待焦炉温度达到所需温度后,烘炉过程结束。

26.与现有技术相比,本发明的有益效果是:

27.1)在焦炉的单侧(机侧或焦侧)布置烘炉管道,每两孔炭化室共用一套正压烘炉设备(机电一体化燃气供给装置、空气供给装置),对比现有正压烘炉工艺每孔炭化室需两套正压烘炉设备,极大的节省了成本,且在烘炉期间未铺设管道的一侧可以进行车辆调试等工作,方便实施其它焦炉生产前准备工作;

28.2)烘炉过程中,通过控制焦炉烟道翻板和废气开闭器翻板来控制炭化室压力50~300pa,使烘炉过程中的炉内压力分布与生产相一致,保证炉体严密,提高烘炉质量;

29.3)在线废气分析仪表的测量结果与设定的空气系数进行比较,自动调整配风量,使得焦炉高向温度比例控制更加精确,提升烘炉质量,同时也降低了风机风量,大幅降低能耗;

30.4)由于设定了更合理的炭化室压力值以及使用了更先进的配风量自动调节工艺,彻底克服传统负压烘炉工艺的缺陷,烘炉期间焦炉膨胀更加均匀,因此可采取0.04%的最大日膨胀率计算升温曲线,可缩短焦炉烘炉时间约7~10天。

附图说明

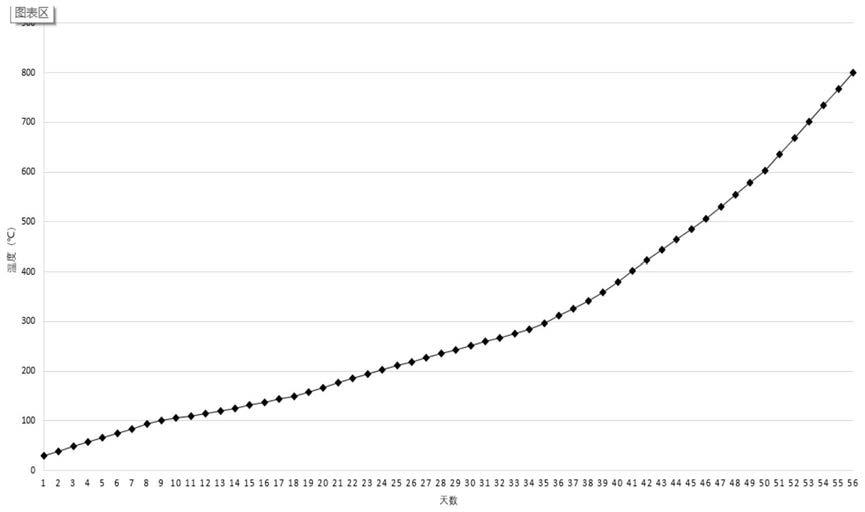

31.图1是本发明焦炉升温曲线图;

32.图2是本发明在焦炉焦侧布置烘炉管道示意图;

33.图3是本发明炭化室共用一套正压烘炉设备示意图。

34.图中:1

‑

焦侧 2

‑

烘炉管道 3

‑

机侧 4

‑

正压烘炉设备 5

‑

炭化室

具体实施方式

35.下面结合附图对本发明的具体实施方式作进一步说明:

36.实施例:

37.一种焦炉正压烘炉工艺,炭化室压力为正压的焦炉烘炉工艺,具体包括如下步骤:

38.1)如附图1所示,取得焦炉硅砖砖样膨胀数据后,用硅砖各温度区间的膨胀量除以确定的最大日膨胀率计算并确定实际升温天数,采用0.04%的最大日膨胀率计算出升温天数为56天,横坐标为升温天数,纵坐标为温度,绘制焦炉烘炉升温曲线,并依据该升温曲线编制烘炉方案。

39.2)如图2所示,设计烘炉管道图纸时,焦炉一侧为焦侧1,另一侧为机侧3,在焦炉的焦侧1布置烘炉管道2。

40.如图3所示,每两个炭化室5使用一套正压烘炉设备4。正压烘炉设备4包括机电一体化燃气供给装置与空气供给装置,空气供给装置设有变频风机。

41.3)焦炉开始烘炉后,通过正压烘炉设备4的机电一体化燃气供给装置与空气供给装置将空气和燃气送入燃烧器进行燃烧。

42.向炭化室内不断鼓入热气,使全炉在整个烘炉过程中保持正压,同时通过控制焦炉烟道翻板和废气开闭器翻版来控制炭化室压力50~300pa。

43.4)设定不同温度区间的空气系数α值如表1所示,

44.表1不同温度段的空气系数值

45.温度区间(℃)50以下50~100100~200200~300300~500500~700700以上空气系数α30~4020~3015~2010~155~103~52~3

46.同时在焦炉烟道处焦炉设置在线废气分析仪表,在线测量氧气质量百分比含量、一氧化碳的质量百分比含量、二氧化碳质量百分比含量,在烘炉过程中通过在线废气分析仪表的测量结果计算实际空气系数α1,

47.α1=1+0.43

×

(o2‑

0.5co)/(co2+co);

48.式中:

49.α1为实际空气系数;

50.o2为氧气质量百分比含量;

51.co为一氧化碳质量百分比含量;

52.co2为二氧化碳质量百分比含量;

53.5)在线比较空气系数的实际值α1与设定值α的差值,通过pid算法自动调整风机频率,当α1>α时,降低风机频率,当α1<α时,提高风机频率,使空气系数的实际值α1与保持在设定的α范围内;实现烘炉过程中空气量自动调节,精准供应所需的空气量,确保合理的焦炉高向温度比例。

54.6)待焦炉直行温度达800℃时,焦炉转为地下室加热,拆除烘炉设备及管道,烘炉过程结束。

55.本发明能在焦炉的单侧(机侧3或焦侧2)布置烘炉管道,每两孔炭化室5共用一套正压烘炉设备4(机电一体化燃气供给装置、空气供给装置),对比现有正压烘炉工艺每孔炭化室需两套正压烘炉设备,极大的节省了成本,且在烘炉期间未铺设管道的一侧可以进行车辆调试等工作,方便实施其它焦炉生产前准备工作;烘炉过程中,通过控制焦炉烟道翻板

和废气开闭器翻板来控制炭化室压力50~300pa,使烘炉过程中的炉内压力分布与生产相一致,保证炉体严密,提高烘炉质量;在线废气分析仪表的测量结果与设定的空气系数进行比较,自动调整配风量,使得焦炉高向温度比例控制更加精确,提升烘炉质量,同时也降低了风机风量,大幅降低能耗;由于设定了更合理的炭化室压力值以及使用了更先进的配风量自动调节工艺,彻底克服传统负压烘炉工艺的缺陷,烘炉期间焦炉膨胀更加均匀,因此可采取0.04%的最大日膨胀率计算升温曲线,可缩短焦炉烘炉时间约7~10天。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1