一种煤泥固化提质剂的制作方法

1.本发明涉及煤炭洗选和煤泥处理技术领域,具体为一种煤泥固化提质剂。

背景技术:

2.煤泥为选煤厂生产的副产品,粒度为0.5mm以下,水分含量为30%以上,灰分约30

‑

40%左右,形态为粘稠的泥饼状。由于其水分高、灰分高、硫高、热值较低,(热值2000

‑

4000大卡)使得经济价值低,流动性强使得难以装卸和运输,存储占地大,同时,粉尘和水体污染较为严重,且缺乏可应用煤泥的炉型,用户难以使用,综合价值较低。

3.2019年我国原煤产量38.5亿吨,入洗率为73%,估算年洗选产生固体废弃物煤泥约2.8亿吨。目前由于无法处置从而堆存或者作为固体废弃物填埋的量约为10亿吨。提高煤泥资源化利用,减少环境污染,提升煤炭综合利用水平,减少不可再生资源浪费,是我们煤炭行业面临的当务之急。

4.目前煤泥的处理和利用方式的研究,大多集中于回转炉烘干、旋翼式煤泥烘干等、空心桨叶干燥,蒸汽回转干燥,微波烘干等。回转炉项目相对能耗较低,处理量大,但占地较大尤其是配套除尘和脱硫脱硝设施,同时,需要高温烟气,粉尘爆炸风险较高。旋翼式煤泥烘干效率较低,故障率高,自燃和爆炸风险也较高。空心桨叶干燥机和蒸汽回转干燥机处理量较小,维修量大,粉尘累积自燃风险高。微波干燥穿透性强,电磁能转换为热能使物料整体升温,加热迅速且均匀,即时加热,无热惯性,不需要高温传热介质,能量利用率高,但当前尚未工业化应用。从应用角度来说,通常将煤泥作为配煤原料使用,然而煤泥本身为洗选精煤的副产品,再配入精煤则造成了洗选过程本身的浪费。同时,由于煤粉本身粒度极细,配入精煤(通常为块煤)中,不仅仅混配难以均匀,在运输过程中扬尘严重,更重要的是,用户不能应用粉煤,仍需要过筛将其筛选处理,造成了大量的资源和能耗的浪费。

5.相对利用烘干的原理对煤泥进行深加工和提质,仍需要克服能耗高、粉尘自燃和爆炸风险等实际应用面临的工程问题。而利用化学法将煤泥首先进行固化处理工艺,在彻底规避了上述烘干原理的工程问题的同时,又改善了煤泥的形状,从而解决了堆存和运输、存储装卸问题,更重要的是固化的煤泥拓展了应用的路径,包括电力、化工(固定床气化和化肥)、冶金(焦化厂、高炉炼铁、铁合金和电石)、建材(水泥等)以及民用等用途。

6.cn100497556c《加压气化防水免烘干气化工业型煤的粘结剂》阐述了其特征是该粘结剂的加工是把(按重量计)索瑞尔水泥50%、膨润土15%、炼钢炉废炉渣20%、石墨尾矿10%、磷酸三钠5%混合而成,经搅拌后呈现出粉状无机的粘结剂。该专利核心要点为其产品具有防水特征,热态强度较高。其粘结剂在应用过程中由于吸水性差,虽可以自然晾干,但需要较长的时间,同时由于交联作用低,初始湿强度相对较低,在入气化炉前的皮带转运和喷淋过程中可能导致粉碎,尤其是对于难以成型的煤泥,情况更为严重。

7.cn1204685a《防水免烘干型煤粘结剂》,阐述了由22~52.6%的固化剂(菱苦土)、17.8~35.5%的硬化剂(卤片)、11.6~52.2%的热增强剂(硅灰或水渣、膨润土、芒硝等)和3.8~16.6%的防水剂(粉煤灰、磷酸盐或磷酸)组成,以水为溶剂和调和剂。加工出的型煤具

有免烘干、成本低、冷热强度高、防水性优异等特点。该专利核心要点为其产品具有防水特征,免烘干,热强度较高。其粘结剂在应用过程中由于膨润土等具有吸水后强烈膨胀的特征,同时缺乏有机的交联作用,初始湿强度非常低,对于难以成型的煤泥,成型效果不佳。

8.cn111718772a《一种免烘干粘合剂及其制备方法》,阐述了通过氧化镁和碳酸盐的配合使用,使压球后的型煤堆垛放置干燥即可,无需摊开晾晒,型煤干燥时间短,4~6个小时就可以装袋装车,最快8个小时型煤的冷压硬度即可达到80kg以上。此外,该粘合剂还可脱硫去味,型煤产生的灰分少,挥发比常规产品低40%左右,冬天防冻,夏天防雨,储存方便。该专利核心要点为产品提高强度时间快。其黏结剂大量应用于水分低于20%、同时应用于一定粒度级配(小于3mm大于90%,小于1mm占50%以上)的情况,可取得一定的效果,但若应用于煤泥则由于粒度过细(小于0.5mm)导致初始湿强度和冷强度很低。

9.cn101747979a《用于型煤的复合助剂》,阐述了由以下重量份的原料制成:木质素磺酸钙5

‑

15份,磷酸二氢钠1

‑

6份,电石灰0

‑

7份,氯化镁5

‑

15份,腐植酸铵0.5

‑

5份,氢氧化钙5

‑

15份,硝酸钾2

‑

6份,高锰酸钾0.5

‑

3份,硝酸钠0.2

‑

2份,氯化钠0

‑

3份,高岭土6

‑

12份,蓖麻籽油渣3

‑

7份,聚乙烯醇0.2

‑

1份,水8

‑

12份,该复合助剂与洗煤泥和洗中煤混合制成的型煤可免烘干,降低了成本,消烟效果可达70

‑

90%。该专利中有部分成分如聚乙烯醇和木质素以及腐殖酸氨等都需要与水充分溶解后亦能发挥交联粘结作用,而部分吸水性成分包括氯化镁和高岭土等严重制约了其性质的发挥。且,硝酸盐和高锰酸盐等在使用过程中增加了安全风险,在燃烧过程中显著的增加了氮氧化物的排放。

技术实现要素:

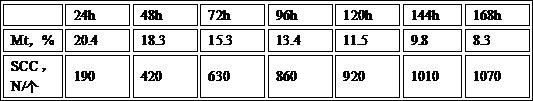

10.本发明的目的在于提供一种煤泥固化提质剂,便于煤泥运输和应用的煤泥固化提质剂。煤泥固化剂促使煤泥中的游离水分被固化提质剂吸收形成络合水,在水化72h后,强度提升至400n以上,而煤泥中的水分可由35%降低至25%以下。在水化168h后,强度提升至800n以上,而煤泥中的水分可由35%降低至10%以下。

11.为实现上述目的,本发明提供如下技术方案:一种煤泥固化提质剂,包括板结剂、固化剂,高分子交联剂,吸水剂,固硫剂,所述板结剂对于煤泥来说为无水氯化镁、氯氧镁水泥、索瑞尔水泥中的一种或多种的混合,所述固化剂对于煤泥来说为卤粉(mgo)或重质氧化镁卤粉中的一种或多种的混合,所述高分子交联剂对于煤泥来说为聚丙烯酸盐、淀粉丙烯酸盐聚合物、淀粉

‑

丙烯腈接技共聚物中的一种或多种的混合,所述吸水剂对于煤泥来说为硫酸钠或硫酸镁中的一种或多种的混合,所述固硫剂对于煤泥来说为生石灰或白云石的一种或多种的混合。

12.优选的,所述板结剂的用量为固化提质剂总量的18

‑

62%,所述固化剂用量为固化提质剂总量的12.2

‑

28.8%,所述高分子交联剂用量为固化提质剂总量的8.4

‑

13.8%,所述吸水剂用量固化提质剂总量的20

‑

42%,所述固硫剂用量为固化提质剂总量的5

‑

12%。

13.优选的,对于无烟煤煤泥,按煤泥总质量的2

‑

6%进行干粉添加,对于烟煤煤泥,按煤泥总质量3

‑

9%进行干粉添加,需搅拌30min以上以保障均匀性。

14.与现有技术相比,本发明的有益效果是:本发明中,固化提质剂中的板结剂1摩尔氯化镁可吸收6摩尔水分子,形成水化物,而固化剂氧化镁与氯化镁水化物以一定比例配合,可胶凝硬化成具有一定物理力学性能的

硬化体。固化提质剂中的交联剂可与煤泥中特有的絮凝剂通过分子键、各种官能团的氢键以及空间网络交联结构,将煤泥颗粒交织起来。同时交联剂由于具有较多的亲水基团,可吸附大量的水分分子。固化提质剂中的吸水剂1摩尔元明粉可吸收10摩尔水分形成十水合硫酸钠(芒硝),有效的将煤泥中的水分吸附出来形成络合水。煤泥固化剂在可将煤泥在72h内冷压强度scc提高至400n/个,168h内冷压强度scc提高至800n/个,而络合水在随后的168h后可在常温下由35%降低至小于8%进而提质;本固化提质剂的应用,使得煤泥无需干燥而自然提高强度、并且自然脱水。相比于普通煤泥的晾干,大量的节约了场地空间,极大的缓解了仓储压力。另外,本发明中固化提质剂中添加了固硫剂,极大的改善了煤泥中硫分偏高导致排放偏高的问题。

具体实施方式

15.一种煤泥固化提质剂,包括板结剂、固化剂,高分子交联剂,吸水剂,固硫剂,所述板结剂对于煤泥来说为无水氯化镁,所述固化剂对于煤泥来说为重质氧化镁,所述高分子交联剂对于煤泥来说为聚丙烯酸盐,所述吸水剂对于煤泥来说为硫酸镁,所述固硫剂对于煤泥来说为生石灰。

16.所述板结剂的用量为固化提质剂总量的32

‑

52%,所述固化剂用量为固化提质剂总量的16.4

‑

24.6%,所述高分子交联剂用量为固化提质剂总量的9.8

‑

11.2%,所述吸水剂用量固化提质剂总量的28

‑

38%,所述固硫剂用量为固化提质剂总量的6

‑

9%;对于无烟煤煤泥,按煤泥总质量的3

‑

4%进行干粉添加,对于烟煤煤泥,按煤泥总质量4

‑

6%进行干粉添加,需搅拌30min以上以保障均匀性。

17.实施例1:本发明提供一种技术方案:无烟煤煤泥(内含21%水)一种煤泥固化提质剂,按重量比计,所述混合后的煤泥由4%煤泥固化提质剂、96%无烟煤煤泥组成,其中所述煤泥固化提质剂由无水氯化镁42%,重质氧化镁为20.5%,聚丙烯酸盐11%,硫酸镁33%,生石灰8.5%。

18.实施例2:本发明提供一种技术方案:无烟煤煤泥(内含21.4%水)一种煤泥固化提质剂,按重量比计,所述混合后的煤泥由3%煤泥固化提质剂、97%无烟煤煤泥组成,其中所述煤泥固化提质剂由无水氯化镁42%,重质氧化镁为20.5%,聚丙烯酸盐11%,硫酸镁33%,生石灰8.5%。

19.实施例3:本发明提供一种技术方案:烟煤煤泥(内含35.3%水)一种煤泥固化提质剂,按重量比计,所述混合后的煤泥由6%煤泥固化提质剂、94%烟煤煤泥组成,其中所述煤泥固化提质剂由无水氯化镁42%,重质氧化镁为20.5%,聚丙烯酸盐11%,硫酸镁33%,生石灰8.5%。

20.实施例4:本发明提供一种技术方案:烟煤煤泥(内含35.3%水)一种煤泥固化提质剂,按重量比计,所述混合后的煤泥由4%煤泥固化提质剂、96%烟煤煤泥组成,其中所述煤泥固化提质剂由无水氯化镁42%,重质氧化镁为20.5%,聚丙烯酸盐11%,硫酸镁33%,生石灰8.5% 。

[0021] 24h48h72h96h120h144h168hmt,%33.631.227.924.820.116.212.2scc,n/个110190400620770840880本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1