用超临界水从聚烯烃生产液态烃的制作方法

1.本公开的实施方案主要涉及加工聚合物。更具体地,本公开的实施方案涉及使用超临界水加工聚烯烃以生产烃的方法和系统。

背景技术:

2.多年来,已经对回收塑料废物进行了广泛研究并且以商业规模进行了广泛实施。通常,塑料废物以物理方式回收,其中塑料废物被加热到熔融状态以进行重整。塑料废物可以以化学方式回收,其中塑料废物经过化学处理以生产非聚合物产物。非聚合物产物可以以固体、液体和气体形式存在。一个示例性工艺涉及燃烧塑料废物以产生一氧化碳、氢气、二氧化碳和其他可用作烃加工的合成气的气体。

3.聚烯烃(例如聚乙烯和聚丙烯)是世界上生产最广泛的塑料之一。因此,由于产生的聚烯烃废料的量,化学回收聚烯烃多年来一直是广泛研究的主题。聚烯烃通常被认为是化学稳定的。由于其化学稳定性,聚烯烃的热分解倾向于导致形成焦炭或炭。聚烯烃的热分解需要在反应器中相对较长的停留时间以产生有意义量的气体和液态烃。虽然聚烯烃材料的外表面在热分解条件下被分解,但其未暴露内部可能会转化为焦炭或炭。另一个化学回收聚烯烃的实例是催化分解。由于与催化剂有关的限制,聚烯烃的催化分解具有相对较低的转化率。熔融聚烯烃的较高粘度使其难以润湿催化剂的整个表面积,其中大部分表面积表现为催化剂的内部孔。此外,由于未转化的聚烯烃和蜡质产物引起的堵塞问题,很难在聚烯烃的催化分解中实施连续工艺。

技术实现要素:

4.本公开的实施方案主要涉及加工聚合物。更具体地,本公开的实施方案涉及使用超临界水加工聚烯烃以生产烃的方法和系统。

5.本公开的实施方案提供了一种用于回收塑料材料以生产烃的方法。该方法包括将塑料进料和水进料引入第一阶段反应器的步骤。塑料进料包括塑料材料。第一阶段反应器在等于或大于22.06mpa的压力和等于或大于373.9℃的温度下运行以产生流出物流。流出物流包括塑料材料和水的混合物。该方法包括将流出物流引入第二阶段反应器的步骤。第二阶段反应器在低于第一阶段反应器但等于或大于22.06mpa的压力和高于第一阶段反应器的温度下运行以产生产物流。产物流包括烃。

6.在一些实施方案中,塑料材料包括聚烯烃,该聚烯烃包括聚乙烯、聚丙烯、聚丁烯以及它们的组合。在一些实施方案中,第一阶段反应器在27mpa和35mpa之间的压力范围和380℃和420℃之间的温度范围下运行。在一些实施方案中,第二阶段反应器在24mpa和27mpa之间的压力范围和420℃和470℃之间的温度范围下运行。在一些实施方案中,流出物流包括分解形式的塑料材料。在一些实施方案中,该方法还包括从流出物流中除去残留固体组分的步骤。

7.在一些实施方案中,该方法还包括通过合并硫添加剂进料和水进料将硫添加剂进

料引入第一阶段反应器的步骤。硫添加剂进料包含含硫烃,该含硫烃包括硫醇、硫化物、二硫化物以及它们的组合。在一些实施方案中,硫添加剂进料具有大于5重量%的总硫含量。

8.在一些实施方案中,该方法进一步包括通过合并渣油进料和塑料进料将渣油进料引入第一阶段反应器的步骤。渣油进料包括渣油,该渣油包括常压渣油、减压渣油以及它们的组合。在一些实施方案中,渣油具有大于0.1重量%的总硫含量。渣油包含含硫烃,该含硫烃包括硫醇、硫化物、二硫化物以及它们的组合。

9.在一些实施方案中,该方法还包括通过合并渣油进料和流出物流将渣油进料引入第二阶段反应器的步骤。渣油进料包括渣油,该渣油包括常压渣油、减压渣油以及它们的组合。在一些实施方案中,渣油具有大于0.1重量%的总硫含量。渣油包含含硫烃,该含硫烃包括硫醇、硫化物、二硫化物以及它们的组合。

10.在一些实施方案中,该方法还包括将产物流冷却至80℃和约120℃之间的温度范围的步骤。在一些实施方案中,该方法还包括将产物流减压至1mpa和5mpa之间的压力范围的步骤。在一些实施方案中,该方法还包括将产物流引入分离器以产生气体产物流、液体产物流和水产物流的步骤。气体产物流包括气态烃。液体产物流包括液态烃。

11.本公开的实施方案还提供了一种从塑料材料中生产烃的塑料回收系统。该塑料回收系统包括第一泵、第一热交换器、第二泵、第二热交换器、第一阶段反应器、第一分离器、第二阶段反应器、第三热交换器、减压器和第二分离器。第一泵被配置为将塑料进料加压至27mpa和35mpa之间的压力范围内。塑料进料包括塑料材料。第一热交换器被配置为将塑料进料加热至80℃和160℃之间的温度范围内。第二泵被配置为将水进料加压到27mpa和35mpa之间的压力。第二热交换器被配置为将水进料加热到380℃和430℃之间的温度范围内。第一阶段反应器流体连接在第一泵和第一热交换器的下游并且流体连接在第二泵和第二热交换器的下游。第一阶段反应器在27mpa和35mpa之间的压力范围和380℃和420℃之间的温度范围下运行以产生流出物流。流出物流包括塑料材料和水的混合物。一部分塑料材料被分解。第一分离器流体连接在第一阶段反应器的下游。第一分离器被配置为从流出物流中基本上去除残留固体组分。第二阶段反应器流体连接在第一分离器的下游。第二阶段反应器在24mpa和27mpa之间的压力范围和420℃和470℃之间的温度范围下运行以产生产物流。产物流包括烃。第三热交换器流体连接在第二阶段反应器的下游。第三热交换器被配置为将产物流冷却至80℃和约120℃之间的温度范围内。减压器流体连接在第二阶段反应器的下游。减压器被配置为将产物流减压至1mpa和5mpa之间的压力范围内。第二分离器流体连接在第三热交换器和减压器的下游。第二分离器被配置为将产物流分离成气体产物流、液体产物流和水产物流。气体产物流包括气态烃。液体产物流包括液态烃。

12.在一些实施方案中,塑料回收系统还包括第一混合器。第一混合器流体连接在第一泵和第一热交换器的下游,流体连接在第二泵和第二热交换器的下游,并且流体连接在第一阶段反应器的上游。第一混合器被配置为将塑料进料和水进料合并。

13.在一些实施方案中,塑料回收系统还包括第三泵、第四热交换器和第二混合器。第三泵被配置为将硫添加剂进料加压至27mpa和35mpa之间的压力。硫添加剂进料包含含硫烃,该含硫烃包括硫醇、硫化物、二硫化物以及它们的组合。第四热交换器被配置为将硫添加剂进料加热到100℃和200℃之间的温度。第二混合器流体连接在第二泵和第二热交换器的下游,流体连接在第三泵和第四热交换器的下游,并且流体连接在第一阶段反应器的上

游。第二混合器被配置为将水进料和硫添加剂进料合并。

14.在一些实施方案中,塑料回收系统还包括第三泵、第四热交换器和第二混合器。第三泵被配置为将硫添加剂进料加压至27mpa和35mpa之间的压力范围内。硫添加剂进料包含含硫烃,该含硫烃包括硫醇、硫化物、二硫化物以及它们的组合。第四热交换器被配置为将硫添加剂进料加热到100℃和200℃之间的温度范围内。第二混合器流体连接在第一分离器的下游并且流体连接在第二阶段反应器的上游。第二混合器被配置为将流出物流和硫添加剂进料合并。

15.在一些实施方案中,塑料回收系统还包括第四泵、第五热交换器和第三混合器。第四泵被配置为将渣油进料加压27mpa和35mpa之间的压力范围内。渣油进料包括渣油,该渣油包括常压渣油、减压渣油以及它们的组合。第五热交换器被配置为将渣油进料加热至100℃和300℃之间的温度范围内。第三混合器流体连接在第一泵和第一热交换器的下游,流体连接在第四泵和第五热交换器的下游,并且流体连接在第一阶段反应器的上游。第三混合器被配置为将塑料进料和渣油进料合并。

16.在一些实施方案中,塑料回收系统还包括第四泵、第五热交换器和第三混合器。第四泵被配置为将渣油进料加压至27mpa和35mpa之间的压力范围内。渣油进料包括渣油,该渣油包括常压渣油、减压渣油以及它们的组合。第五热交换器被配置为将渣油进料加热至100℃和300℃之间的温度范围内。第三混合器流体连接在第一分离器的下游并且流体连接在第二阶段反应器的上游。第三混合器被配置为将流出物流和渣油进料合并。

附图说明

17.为了获得并且可以详细理解本公开的实施方案的前述特征、方面和优点以及其他将变得显而易见的方式,通过参考在形成本说明书的一部分的附图中示出的实施方案对前面简要概述的本公开进行更具体的描述。然而,要注意,附图仅说明了本公开的某些实施方案,并且不应被视为限制本公开的范围,因为本公开可以承认其他同等有效的实施方案。

18.图1是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

19.图2是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

20.图3是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

21.图4是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

22.图5是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

23.图6是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

24.图7是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

25.图8是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

26.图9是根据本公开的实施方案的用于回收聚合物的工艺的示意图。

27.在附图中,相似的组件或特征,或两者,可以具有相似的附图标记。

具体实施方式

28.本公开涉及特定特征,包括工艺或方法步骤和系统。本领域技术人员可以理解,本公开不限于或受说明书中给出的实施方式的描述的限制。除了仅要求在说明书和所附权利要求的主旨内之外,本公开的主题不受限制。

29.本领域技术人员还理解,用于描述特定实施方案的术语并不限制本公开的实施方案的范围或广度。在解释说明书和所附权利要求时,所有术语都应以与每个术语的上下文一致的最广义的可能方式来解释。除非另有定义,否则说明书和所附权利要求中使用的所有技术和科学术语具有与本公开所属领域的普通技术人员通常理解的相同含义。

30.尽管已经针对某些特征描述了本公开,但是应当理解,这些特征和这些特征的实施方式可以与其他特征和那些特征的实施方式组合。

31.尽管已经详细描述了本公开,但是应当理解,在不脱离本公开的原理和范围的情况下,可以进行各种改变、替代和替换。因此,本公开的范围应由以下权利要求及其适当的法律等同方式确定。

32.如贯穿本公开所使用的,除非上下文另有明确说明,否则单数形式的“一种”、“一个”和“所述”包括复数引用形式。

33.如贯穿本公开所使用的,词语“约”包括所引用量值的+/-5%。词语“基本上”包括引用量值的+/-5%。

34.如在整个本公开中所使用的,词语“包含”、“具有”、“包括”和所有其他语法变体各自均旨在具有不排除附加要素、组件或步骤的开放的、非限制性的含义。本公开的实施方式可以适当地“包括所公开的限制特征”、“由所公开的限制特征组成”或“基本上由所公开的限制特征组成”,并且可以在没有未公开的限制特征的情况下实施。例如,本领域技术人员可以认识到某些步骤可以合并成一个步骤。

35.如贯穿本公开所使用的,词语“任选”或“任选地”是指随后描述的事件或情况可以发生或可以不发生。所述描述包括事件或情况发生的情形和不发生的情形。

36.在说明书或所附权利要求中提供数值范围的情况下,应当理解,该区间包括上限和下限以及上限和下限之间的每个中间值。本公开包含并限制所述区间的较小范围,但受所提供的任何特定排除的约束。

37.在说明书和所附权利要求中提及包括两个或更多个限定步骤的方法时,所限定的步骤可以以任何顺序完成或同时完成,除非上下文排除了这种可能性。

38.如在整个本公开中所使用的,诸如“第一”和“第二”之类的词语是任意指定的并且仅旨在区分装置的两个或更多个组件。应当理解,词语“第一”和“第二”不用于其他目的并且不是部件名称或描述的一部分,它们也不一定限定所述部件的相对定位或位置。此外,应当理解,仅使用术语“第一”和“第二”并不要求存在任何“第三”部件,尽管在本公开的范围内考虑了这种可能性。

39.如在整个本公开中所使用的,空间词语描述了一个对象或一组对象相对于另一个对象或一组对象的相对位置。空间关系沿垂直轴和水平轴应用。诸如此类的定向和关系词是为了描述方便,并且除非另有说明,否则是非限制性的。

40.如在整个本公开中所使用的,术语“塑料”或“塑料材料”是指可延展并且可以模制成固体物体的合成有机聚合物。

41.如贯穿本公开所使用的,术语“熔体质量流动速率”是指熔融塑料在挤出塑性计的气缸中在规定的温度、载荷和活塞位置条件下通过规定长度和直径的模具挤出的速率,该速率确定为在规定时间内挤出的质量。质量流动速率以克每10分钟(g/10分钟)为单位表示。

42.如贯穿本公开所使用的,术语“常压渣油”是指具有340℃的初始沸点(ibp)的含油流的馏分,使得所有烃的沸点大于340℃,并且包括真空渣油馏分。常压渣油可以指整个流的组成,例如当原料来自常压蒸馏装置时,或者可以指流的一部分,例如当使用全程原油(a whole range crude)时。

43.如贯穿本公开所使用的,术语“真空渣油”是指具有540℃的ibp的含油流的馏分。减压渣油可以指整个流的组成,例如当原料来自真空蒸馏装置时,或者可以指流的一部分,例如当使用全程原油时。

44.如贯穿本公开所使用的,术语“沥青质”是指不溶于正烷烃、特别是正庚烷的含油流的馏分。

45.如贯穿本公开所使用的,术语“重烃”或“重油”是指石油进料中实沸点(tbp)10%等于或大于约340℃,或者等于或大于约540℃的馏分。在至少一个实施方案中,重质馏分具有等于或大于约540℃的tbp 10%。重质馏分的实例可以包括常压渣油馏分或减压渣油馏分。重质馏分可以包括来自石油进料的未在超临界水反应器中转化的组分。重质馏分还可以包括在超临界水反应器中由于缺乏氢化作用或抗热裂化而二聚或低聚的烃。

46.如贯穿本公开所使用的,术语“焦炭”是指存在于石油中或形成在反应器中的不溶于甲苯的物质。

47.如贯穿本公开所使用的,术语“硫醇(mercaptan、thiol)”是指具有r-sh形式的碳-硫键的化合物,其中r可以具有1至12的碳数。

48.如贯穿本公开所使用的,术语“硫化物”是指采用r-s-r'形式的脂肪族有机含硫化合物,其中r和r'各自可以具有1至10的碳数。

49.如贯穿本公开所使用的,术语“二硫化物”是指采用r-s-s-r'形式的脂肪族有机含硫化合物,其中r和r'各自可以具有1至10的碳数。

50.如在整个本公开中所使用的,术语“裂化”是指由于碳-碳键的断裂而使烃分解成包含较少碳原子的较小的烃。

51.如贯穿本公开所使用的,术语“提质”是指相对于工艺进料流,在工艺出口流中增加api比重、减少杂质(例如硫、氮和金属)的量、减少沥青质的量以及增加馏出物的量中的一种或全部。本领域技术人员理解提质可具有相对含义,使得与另一料流相比所述料流得到提质,但仍会包含不希望的组分,例如杂质。这种提质使得api比重增加、蒸馏曲线向低温移动、沥青质含量降低、粘度降低以及轻质馏分(如石脑油和柴油)增加。

52.如贯穿本公开所使用的,术语“转化反应”是指可以提质烃流的一种或多种反应,包括裂化、异构化、烷基化、二聚化、芳构化、环化、脱硫、脱氮、脱沥青和脱金属。

53.本领域已知超临界水具有使其适合用作石油反应介质的独特性质,其中反应目标可包括转化反应、脱硫反应、脱氮反应和脱金属反应。超临界水是温度等于或大于水的临界温度且压力等于或大于水的临界压力的水。水的临界温度为373.946℃。水的临界压力为22.06兆帕(mpa)。有利地,在超临界条件下,水在转化反应、脱硫反应和脱金属反应中既充当氢源又充当溶剂(稀释剂),并且不需要催化剂。来自水分子的氢通过直接转移或通过间接转移(例如水煤气变换反应)转移到烃中。

54.在不受任何理论束缚的情况下,应理解超临界水介导的石油工艺的基本反应机理类似于自由基反应机理。自由基反应包括引发、增长和终止步骤。对于烃,引发是最困难的

步骤。引发需要破坏化学键。碳-碳键(c-c)的键能约为350千焦/摩尔(kj/mol),而碳-氢键(c-h)的键能约为420kj/mol,两者均为被认为是高化学键能。由于高化学键能,在超临界水工艺的380℃和450℃之间的温度下,若无催化剂或自由基引发剂,碳-碳键和碳-氢键不易断裂。

55.热能通过化学键断裂产生自由基。超临界水通过包围自由基产生“笼效应”。被水分子包围的自由基彼此不易反应,因此抑制了有助于焦炭或炭形成的分子间反应。笼效应通过限制自由基间反应来抑制焦炭或炭的形成。具有低介电常数的超临界水溶解烃并包围自由基以防止自由基间反应,这是导致缩合(二聚或聚合)的终止反应。由于超临界水笼设置的屏障,与传统的热裂化工艺(如延迟焦化)相比,超临界水中的烃自由基转移更加困难,其中自由基在没有这种屏障的情况下自由移动。

56.本公开的实施方案提供了用于以化学方式连续回收聚烯烃以生产有用的液相和气相烃的系统和方法。将聚烯烃置于在约380℃和约430℃之间的温度范围和约27mpa和约35mpa之间的压力范围下运行的第一阶段反应器。在这些运行条件下,聚烯烃溶胀并与超临界水混合,并在一定程度上分解形成预处理混合物。在分离固体材料如未反应的聚烯烃、焦炭和炭之后,将流体相预处理的混合物置于在约420℃和约470℃之间的温度范围和约24mpa和约27mpa之间的压力范围(即高于第一反应器的温度和低于第一反应器的压力)下运行的第二阶段反应器中。在这些运行条件下,聚烯烃基本上分解和裂化以产生有用的液态和气态烃。在一些实施方案中,可以将硫添加剂引入该工艺以提高液态烃产率。在一些实施方案中,可将渣油引入该工艺以提高液态烃产率。有利地,在不同运行条件下使用串联的多个反应器允许连续运行,而不是间歇工艺。

57.在第一阶段反应器的运行条件下,超临界水的pkw范围在约12.1和约19.7之间,表明为离子流体。在第二阶段反应器的运行条件下,超临界水的pkw范围在约19.7和约22.3之间,表明在第一阶段反应器中离子流体比水少。在第一阶段反应器中,超临界水的离子性质在与固相聚烯烃表面接触时会引发水解反应。水解反应有助于破坏碳-碳键。由于醇化合物的产生,水解反应还有助于润湿和溶胀固相聚烯烃表面。第一阶段反应器在比第二阶段反应器更低的温度和更高的压力下运行导致水具有比第二阶段反应器中更大的密度。第一阶段反应器中较大密度的水提高了第一阶段反应器中水对聚烯烃的渗透。如果第一阶段反应器和第二阶段反应器的运行条件颠倒(即第二阶段反应器在比第一阶段反应器更低的温度和更高的压力下运行),聚烯烃可能会发生不希望的反应从而产生气体和固体产物,导致液相烃的产率降低。

58.在一些实施方案中,将塑料材料引入该工艺。非限制性的示例性塑料材料包括聚烯烃(例如聚乙烯、聚丙烯和聚丁烯)、聚酯、聚(甲基丙烯酸甲酯)(pmma)、聚碳酸酯和聚苯乙烯。非限制性的示例性塑料材料还包括聚烯烃的共聚物和乙烯醋酸乙烯酯(eva)的共聚物。在至少一个实施方案中,塑料材料是聚烯烃。在至少一个实施方案中,塑料材料是聚乙烯。在至少一个实施方案中,塑料材料是聚丙烯。塑料材料可以从废塑料中获得或可以是直馏产品。塑料材料的密度范围可以在约0.1克每立方厘米(g/cm3)和约2g/cm3之间,或者在约0.5g/cm3和约1.5g/cm3之间,或者在约0.8g/cm3和约1.2g/cm3之间。在至少一个实施方案中,塑料材料具有约0.95g/cm3的密度。塑料材料可以以固体或熔融形式存在。在一些实施方案中,固体塑料材料可以以粒状或片状形式存在以增加表面积。在一些实施方案中,浆料

泵可用于将塑料材料引入该工艺,其中在水存在下塑料材料基本上均匀分散的浆料相中。

59.在一些实施方案中,将水引入该工艺。水可以是软化水。水的电导率可以小于约1.0微西门子每厘米(μs/cm),或者小于约0.5μs/cm,或者小于约0.1μs/cm。在至少一个实施方案中,水的电导率小于约0.1μs/cm。水的钠含量可以小于约10微克/升(μg/l),或者小于约5μg/l,或者小于约1μg/l。在至少一个实施方案中,水的钠含量小于约1μg/l。水的氯化物含量可以小于约5μg/l,或者小于约3μg/l,或者小于约1μg/l。在至少一个实施方案中,水具有小于约1μg/l的氯化物含量。水的二氧化硅含量可以小于约5μg/l,或者小于约4μg/l,或者小于约3μg/l。在至少一个实施方案中,水具有小于约3μg/l的二氧化硅含量。

60.在一些实施方案中,可以将硫添加剂引入该工艺。硫添加剂可以包含含硫烃。含硫烃可以包括脂肪族硫化合物,例如硫醇、硫化物和二硫化物。非限制性示例性硫醇包括脂肪族硫醇,例如丁硫醇、戊硫醇和己硫醇。非限制性示例性硫化物包括脂肪族硫化物,例如二丁基硫化物、二戊基硫化物和二己基硫化物。二硫化物的非限制性实例包括脂肪族二硫化物,例如二丁基二硫化物、二戊基二硫化物和二己基二硫化物。硫添加剂的总硫含量可以大于约1重量%,或者大于约3重量%,或者大于约5重量%。在至少一个实施方案中,硫添加剂的总硫含量为约7.8重量%。

61.在一些实施方案中,将渣油引入该工艺。渣油可以从得自石油、煤液或生物材料的任何重油来源获得。渣油的非限制性实例可包括全程原油、蒸馏原油、渣油、常压渣油、减压渣油、减压瓦斯油、脱沥青油、拔顶原油、炼油厂流、来自蒸汽裂化工艺的产物流、液化煤、从油砂或焦油砂中回收的液体产物、沥青、油页岩、沥青烯、从气液(gtl)工艺中回收的液态烃和生物质衍生的烃。在至少一个实施方案中,渣油可以包括常压渣油、减压渣油、减压瓦斯油和脱沥青油。“全程原油”是指从生产井中采收后,经过油气分离装置处理的钝化原油。“拔顶原油”也可以称为“还原原油”,是指不含轻质馏分的原油,包括常压渣油流或减压渣油流。“炼油厂流”可以包括“裂化油”,例如轻循环油、重循环油,以及来自流化催化裂化装置(fcc)的料流,例如浆油或倾析油,来自加氢裂化器的沸点大于340℃的重质料流,来自溶剂萃取工艺的脱沥青油(dao)流,以及常压渣油和加氢裂化器塔底馏分的混合物。

62.渣油可具有大于约540℃、或者大于约400℃、或者大于约340℃的tbp 10%。在至少一个实施方案中,渣油具有约360℃的tbp 10%。渣油可以包含含硫烃。含硫烃可以包括脂肪族硫化合物,例如硫醇、硫化物和二硫化物。渣油的总硫含量可大于约0.01重量%,或者大于约0.05重量%,或者大于约0.1重量%。在至少一个实施方案中,渣油具有约3.95重量%的总硫含量。大于约1%,或者大于约5%,或者大于约10%的含硫烃是脂肪族硫化合物。

63.图1显示了用于回收聚合物的工艺100的示意图。工艺100可包括第一阶段反应器110和第二阶段反应器120。

64.将塑料进料130引入第一阶段反应器110。将水进料140引入第一阶段反应器110。在一些实施方案中,塑料进料130和水进料140可以在引入第一阶段反应器110之前使用能够混合塑料进料130和水进料140的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将塑料进料130和水进料140分别引入第一阶段反应器110。将塑料进料130和水进料140引入第一阶段反应器110,在标准环境温度和压力(satp)下,水与塑料的质量流动速率比范围在约1和约20之间,或者在

satp下在约3和约15之间,或在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其范围通常在约0.2和约4之间或在约0.5和2之间。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量的超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。

65.第一阶段反应器110保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器110可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或者约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器110保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器110的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器110可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或者约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器110保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器110可以是管式反应器、容器式反应器、连续搅拌釜反应器(cstr)以及它们的组合。在至少一个实施方案中,第一阶段反应器110是cstr。水和塑料材料在第一阶段反应器110中的停留时间范围可以在约0.1分钟(min)和约60分钟之间,或者约1分钟和约45分钟之间,或者约2分钟和约30分钟之间。在至少一个实施方案中,水和塑料材料在第一阶段反应器110中的停留时间范围在约2分钟和30分钟之间。通过假设第一阶段反应器110中反应物的密度与第一阶段反应器110的运行条件下的水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器110不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器110不存在氢的外部供应。第一阶段反应器110的产物通过流出物流150收集。

66.来自第一阶段反应器110的未反应的固体组分从流出物流150中分离出来。通过使用能够从流出物流150中分离固体组分的任何类型的分离装置,通过废物流155收集流出物流150中的任何残留固体组分(例如未反应的塑料材料、焦炭和炭)以产生进料流160。进料流160仅包括来自第一阶段反应器110的流体组分。

67.将进料流160引入第二阶段反应器120。第二阶段反应器120保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器120的温度高于第一阶段反应器110的温度。第二阶段反应器120可以保持在约400℃和约500℃之间、或者约410℃和约480℃之间、或在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器120保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器120的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器120的压力小于第一阶段反应器110的压力。第二阶段反应器120可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器120保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器120可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器120是管式反应器。在至少一个实施方案中,第二阶段反应器120是容器型反应器。进料流160的组分在第二阶段反应器120中的停留时间范围可

以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流160的组分在第二阶段反应器120中的停留时间范围在约1分钟和约20分钟之间。停留时间是通过假设第二阶段反应器120中反应物的密度与在第二阶段反应器120的运行条件下的水的密度相似来计算的。在至少一个实施方案中,第二阶段反应器120不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器120不存在氢的外部供应。第二阶段反应器120的产物通过产物流170收集。

68.图2显示了用于回收聚合物的工艺200的示意图。工艺200可以包括第一阶段反应器210和第二阶段反应器220。

69.将塑料进料230引入第一阶段反应器210。将水进料240引入第一阶段反应器210。在一些实施方案中,塑料进料230和水进料240可以在引入第一阶段反应器210之前使用能够混合塑料进料230和水进料240的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将塑料进料230和水进料240分别引入第一阶段反应器210。将塑料进料230和水进料240引入第一阶段反应器210,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、或者在satp下在约3和约15之间、或者在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其范围通常在约0.2和约4之间,或任选在约0.5和2之间。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。

70.第一阶段反应器210保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器210可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或者约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器210保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器210的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器210可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器210保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器210可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器210是cstr。水和塑料材料在第一阶段反应器210中的停留时间范围可以在约0.1分钟和约60分钟之间,或者在约1分钟和约45分钟之间,或者在约2分钟和约30分钟之间。在至少一个实施方案中,水和塑料材料在第一阶段反应器210中的停留时间范围在约2分钟和30分钟之间。通过假设第一阶段反应器210中的反应物的密度与第一阶段反应器210的运行条件下的水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器210不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器210不存在氢的外部供应。第一阶段反应器210的产物通过流出物流250收集。

71.将来自第一阶段反应器210的未反应的固体组分与流出物流250分离。通过使用能够从流出物流250中分离固体组分的任何类型的分离装置,通过废物流255收集流出流250中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生流体流252。

72.将硫添加剂进料280引入工艺200。使用任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将硫添加剂进料280与流体流252合并以产生进料流260。进料流260包括来自第一阶段反应器210的流体组分和硫添加剂。

73.将进料流260引入第二阶段反应器220。第二阶段反应器220保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器220的温度高于第一阶段反应器210的温度。第二阶段反应器220可保持在约400℃和约500℃之间、或者在约410℃和约480℃之间,或在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器220保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器220的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器220的压力小于第一阶段反应器210的压力。第二阶段反应器220可以保持在约22.06mpa和约35mpa之间,或者在约23mpa和约30mpa之间,或在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器220保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器220可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器220是管式反应器。在至少一个实施方案中,第二阶段反应器220是容器型反应器。进料流260的组分在第二阶段反应器220中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流260的组分在第二阶段反应器220中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器220的运行条件下第二阶段反应器220中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器220不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器220不存在氢的外部供应。第二阶段反应器220的产物通过产物流270收集。将进料流260引入第二阶段反应器220,进料流260的硫添加剂与塑料的质量流动速率比范围在satp下在约10-5

和约100之间,或者在satp下在约10-4

和约10之间,或者在satp下在约10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。

74.图3显示了用于回收聚合物的工艺300的示意图。工艺300可以包括第一阶段反应器310和第二阶段反应器320。

75.将塑料进料330引入第一阶段反应器310。将水进料340引入第一阶段反应器310。将硫添加剂进料380引入第一阶段反应器310。使用能够混合硫添加剂进料380和水进料340的任何类型的混合装置(例如三通、静态混合器、在线混合器和叶轮嵌入式混合器)将硫添加剂进料380与水进料340合并以产生混合进料342。在一些实施方案中,塑料进料330和混合进料342可以在引入第一阶段反应器310之前使用能够混合塑料进料330和混合进料342的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将塑料进料330和混合进料342分别引入第一阶段反应器310。将塑料进料330和混合进料342引入第一阶段反应器310,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、在satp下在约3和约15之间、或在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其范围通常在约0.2和约4之间或在约0.5和2之间。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶

胀。有利地,这种水与塑料的质量流动速率比防止产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。将塑料进料330和混合进料342引入第一阶段反应器310,硫添加剂与塑料的质量流动速率比范围在satp下在约10-5

和约100之间、或者在satp下在约10-4

和约10之间、或者在satp下在约10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。

76.第一阶段反应器310保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器310可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或者约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器310保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器310的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器310可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器310保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器310可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器310是cstr。水、塑料材料和硫添加剂在第一阶段反应器310中的停留时间范围可以在约0.1分钟和约60分钟之间、或者在约1分钟和约45分钟之间、或者在约2分钟和约30分钟之间。在至少一个实施方案中,水、塑料材料和硫添加剂在第一阶段反应器310中的停留时间范围在约2分钟和30分钟之间。通过假设第一阶段反应器310中的反应物的密度与第一阶段反应器310的运行条件下的水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器310不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器310不存在氢的外部供应。第一阶段反应器310的产物通过流出物流350收集。

77.来自第一阶段反应器310的未反应的固体组分与流出物流350分离。通过使用能够从流出物流350中分离固体组分的任何类型的分离装置,流出流350中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)通过废物流355被收集以产生进料流360。进料流360仅包括来自第一阶段反应器310的流体组分。

78.将进料流360引入第二阶段反应器320。第二阶段反应器320保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器320的温度高于第一阶段反应器310的温度。第二阶段反应器320可保持在约400℃和约500℃之间、或在约410℃和约480℃之间、或在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器320保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器320的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器320的压力小于第一阶段反应器310的压力。第二阶段反应器320可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器320保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器320可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器320是管式反应器。在至少一个实施方案中,第二阶段反应器320是容器型反应器。进料流360的组分在第二阶段反应器320中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流360的组分在第二阶段反应器320中的停留时间范围

在约1分钟和约20分钟之间。停留时间是通过假设在第二阶段反应器320的运行条件下第二阶段反应器320中的反应物的密度与水的密度相似来计算的。在至少一个实施方案中,第二阶段反应器320不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器320不存在氢的外部供应。第二阶段反应器320的产物通过产物流370收集。

79.图4显示了用于回收聚合物的工艺400的示意图。工艺400可以包括第一阶段反应器410和第二阶段反应器420。

80.将塑料进料430引入第一阶段反应器410。将水进料440引入第一阶段反应器410。将渣油进料490引入第一阶段反应器410。使用能够混合渣油进料490和塑料进料430的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将渣油进料490与塑料进料430合并以产生混合进料432。在一些实施方案中,水进料440和混合进料432可以在引入第一阶段反应器410之前使用能够混合水进料440和混合进料432的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将水进料440和混合进料432分别引入第一阶段反应器410。将水进料440和混合进料432引入第一阶段反应器410,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间,或者在satp下在约3和约15之间,或在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其通常在约0.2和约4之间或者任选在约0.5和2之间的范围内。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。将水进料440和混合进料432引入第一阶段反应器410,渣油与塑料的质量流动速率比范围在satp下在约0.01和约100之间、或者在satp下在约0.05和约10之间、或在satp下在约0.1和约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

81.第一阶段反应器410保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器410可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器410保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器410的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器410可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或者约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器410保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器410可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器410是cstr。水、塑料材料和渣油在第一阶段反应器410中的停留时间范围可以在约0.1分钟和约60分钟之间、或者在约1分钟和约45分钟之间、或者约2分钟和约30分钟之间。在至少一个实施方案中,水、塑料材料和渣油在第一阶段反应器410中的停留时间范围在约2分钟和30分钟之间。通过假设在第一阶段反应器410的运行条件下第一阶段反应器410中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器410不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器410不存在氢的外部供应。第一阶段反应器410的产物通过流

出物流450收集。

82.来自第一阶段反应器410的未反应的固体组分与流出物流450分离。通过使用能够从流出物流450中分离固体组分的任何类型的分离装置,通过废物流455收集流出物流450中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生进料流460。进料流460仅包括来自第一阶段反应器410的流体组分。

83.将进料流460引入第二阶段反应器420。第二阶段反应器420保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器420的温度高于第一阶段反应器410的温度。第二阶段反应器420可以保持在约400℃和约500℃之间、或者在约410℃和约480℃之间、或者在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器420保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器420的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器420的压力小于第一阶段反应器410的压力。第二阶段反应器420可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器420保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器420可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器420是管式反应器。在至少一个实施方案中,第二阶段反应器420是容器型反应器。进料流460的组分在第二阶段反应器420中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流460的组分在第二阶段反应器420中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器420的运行条件下的第二阶段反应器420中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器420不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器420不存在氢的外部供应。第二阶段反应器420的产物通过产物流470收集。

84.图5显示了用于回收聚合物的工艺500的示意图。工艺500可以包括第一阶段反应器510和第二阶段反应器520。

85.塑料进料530被引入第一阶段反应器510。将水进料540引入第一阶段反应器510。将硫添加剂进料580引入第一阶段反应器510。使用能够混合硫添加剂进料580和水进料540的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)合并硫添加剂进料580与水进料540以产生第一混合进料542。渣油进料590被引入第一阶段反应器510。使用能够混合渣油进料590和塑料进料530的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将渣油进料590与塑料进料530合并以产生第二混合进料532。在一些实施方案中,第一混合进料542和第二混合进料532可以在引入第一阶段反应器510之前使用能够混合第一混合进料542和第二混合进料532的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将第一混合进料542和第二混合进料532分别引入第一阶段反应器510。将第一混合进料542和第二混合进料532引入第一阶段反应器510,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、在satp下在约3和约15之间、或在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其通常在在约0.2和约4之间或在约0.5和2之间的范

围内。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止了产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。将第一混合进料542和第二混合进料532引入第一阶段反应器510,硫添加剂与塑料的质量流动速率比范围在satp下在约10-5

和约100之间、或者在satp下在约10-4

和约10之间、或者在satp下在约10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。将第一混合进料542和第二混合进料532引入第一阶段反应器510,其中渣油与塑料的质量流动速率比范围在satp下在约0.01和约100之间、或者在satp下在约0.05和约10之间、或在satp下在约0.1和约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

86.第一阶段反应器510保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器510可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或者约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器510保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器510的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器510可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或者约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器510保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器510可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器510是cstr。水、塑料材料、硫添加剂和渣油在第一阶段反应器510中的停留时间范围可以在约0.1分钟和约60分钟之间、或者在约1分钟和约45分钟之间、或者在约2分钟和约30分钟之间。在至少一个实施方案中,水、塑料材料、硫添加剂和渣油在第一阶段反应器510中的停留时间范围在约2分钟和30分钟之间。通过假设在第一阶段反应器510的运行条件下第一阶段反应器510中反应物的密度与的水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器510不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器510不存在氢的外部供应。第一阶段反应器510的产物通过流出物流550收集。

87.来自第一阶段反应器510的未反应的固体组分与流出物流550分离。通过使用能够从流出物流550中分离固体组分的任何类型的分离装置,通过废物流555收集流出流550中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生进料流560。进料流560仅包括来自第一阶段反应器510的流体组分。

88.将进料流560引入第二阶段反应器520。第二阶段反应器520保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器520的温度高于第一阶段反应器510的温度。第二阶段反应器520可以保持在约400℃和约500℃之间、或者在约410℃和约480℃之间、或者在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器520保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器520的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器520的压力小于第一阶段反应器510的压力。第二阶段反应器520可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或者在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器520保持在约24mpa和约27mpa之间

的压力范围内。第二阶段反应器520可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器520是管式反应器。在至少一个实施方案中,第二阶段反应器520是容器型反应器。进料流560的组分在第二阶段反应器520中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流560的组分在第二阶段反应器520中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器520的运行条件下第二阶段反应器520中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器520不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器520不存在氢的外部供应。第二阶段反应器520的产物通过产物流570收集。

89.图6显示了用于回收聚合物的工艺600的示意图。工艺600可以包括第一阶段反应器610和第二阶段反应器620。

90.将塑料进料630引入第一阶段反应器610。将水进料640引入第一阶段反应器610。将渣油进料690引入第一阶段反应器610。使用能够混合渣油进料690和塑料进料630的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将渣油进料690与塑料进料630合并以产生混合进料632。在一些实施方案中,水进料640和混合进料632可以在引入第一阶段反应器610之前使用能够混合水进料640和混合进料632的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将水进料640和混合进料632分别引入第一阶段反应器610。将水进料640和混合进料632引入第一阶段反应器610,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、或者在satp下在约3和约15之间、或者在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其通常在约0.2和约4之间、或者在约0.5和2之间的范围内。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。将水进料640和混合进料632引入第一阶段反应器610,其中渣油与塑料的质量流动速率比范围在satp下在约0.01和约100之间、或者在satp下约0.05和约10之间、或者在satp下在约0.1和约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

91.第一阶段反应器610保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器610可以保持在约374℃和约450℃之间、或者在约380℃和约430℃之间、或者在约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器610保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器610的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器610可以保持在约22.06mpa和约50mpa之间、或者在约25mpa和约40mpa之间、或在约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器610保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器610可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器610是cstr。水、塑料材料和渣油在第一阶段反应器610中的停留时间范围可以在约0.1分钟和约60分钟之间、或者

约1分钟和约45分钟之间、或者约2分钟和约30分钟之间。在至少一个实施方案中,水、塑料材料和渣油在第一阶段反应器610中的停留时间范围在约2分钟和30分钟之间。通过假设在第一阶段反应器610的运行条件下的第一阶段反应器610中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器610不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器610不存在氢的外部供应。第一阶段反应器610的产物通过流出物流650收集。

92.来自第一阶段反应器610的未反应的固体组分与流出物流650分离。通过使用能够从流出物流650中分离固体组分的任何类型的分离装置,通过废物流655收集流出流650中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生流体流652。

93.将硫添加剂进料680引入工艺600。使用任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将硫添加剂进料680与流体流652合并以产生进料流660。进料流660包括来自第一阶段反应器610的流体组分和硫添加剂。

94.将进料流660引入第二阶段反应器620。第二阶段反应器620保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器620的温度高于第一阶段反应器610的温度。第二阶段反应器620可保持在约400℃和约500℃之间、或者在约410℃和约480℃之间、或者在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器620保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器620的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器620的压力小于第一阶段反应器610的压力。第二阶段反应器620可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或者约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器620保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器620可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器620是管式反应器。在至少一个实施方案中,第二阶段反应器620是容器型反应器。进料流660的组分在第二阶段反应器620中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流660的组分在第二阶段反应器620中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器620的运行条件下第二阶段反应器620中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器620不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器620不存在氢的外部供应。第二阶段反应器620的产物通过产物流670收集。将进料流660引入第二阶段反应器620,其中硫添加剂与塑料的质量流动速率比范围在satp下在约10-5

和约100之间、或者在satp下在约10-4

和约10之间、或者在satp下在约10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。

95.图7显示了用于回收聚合物的工艺700的示意图。工艺700可以包括第一阶段反应器710和第二阶段反应器720。

96.将塑料进料730引入第一阶段反应器710。将水进料740引入第一阶段反应器710。在一些实施方案中,塑料进料730和水进料740可以在引入第一阶段反应器710之前使用能够混合塑料进料730和水进料740的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)进行预混合。在其他实施方案中,将塑料进料730和水进料740

分别引入第一阶段反应器710。将塑料进料730和水进料740引入第一阶段反应器710,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、或者在satp下在约3和约15之间、或者在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其通常在约0.2和约4之间、或在约0.5和2之间的范围内。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止了产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。

97.第一阶段反应器710保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器710可以保持在约374℃和约450℃之间、或者在约380℃和约430℃之间、或者在约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器710保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器710的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器710可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器710保持在约27mpa和约35mpa之间的压力范围内。第一阶段反应器710可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器710是cstr。水和塑料材料在第一阶段反应器710中的停留时间范围可以在约0.1分钟和约60分钟之间,或者在约1分钟和约45分钟之间,或者在约2分钟和约30分钟之间。在至少一个实施方案中,水和塑料材料在第一阶段反应器710中的停留时间范围在约2分钟和30分钟之间。通过假设在第一阶段反应器710的运行条件下的第一阶段反应器710中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器710不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器710不存在氢的外部供应。通过流出物流750收集第一阶段反应器710的产物。

98.来自第一阶段反应器710的未反应的固体组分与流出物流750分离。通过使用能够从流出物流750中分离固体组分的任何类型的分离装置,通过废物流755收集流出流750中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生流体流752。

99.将渣油进料790引入工艺700。使用任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将渣油进料790与流体流752合并以产生进料流760。进料流760包括来自第一阶段反应器710的流体组分和渣油。

100.将进料流760引入第二阶段反应器720。第二阶段反应器720保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器720的温度高于第一阶段反应器710的温度。第二阶段反应器720可保持在约400℃和约500℃之间、或者在约410℃和约480℃之间、或者在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器720保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器720的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器720的压力小于第一阶段反应器710的压力。第二阶段反应器720可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或者约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器720保持在约24mpa和约27mpa之间的压

力范围内。第二阶段反应器720可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器720是管式反应器。在至少一个实施方案中,第二阶段反应器720是容器型反应器。进料流760的组分在第二阶段反应器720中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流760的组分在第二阶段反应器720中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器720的运行条件下的第二阶段反应器720中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器720不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器720不存在氢的外部供应。第二阶段反应器720的产物通过产物流770收集。将进料流760引入第二阶段反应器720,其中渣油与塑料的质量流动速率比范围在satp下在约0.01和约100之间、或者在satp下在约0.05和约10之间、或者在satp下在约0.1至约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

101.图8显示了用于回收聚合物的工艺800的示意图。工艺800可以包括第一阶段反应器810和第二阶段反应器820。

102.将塑料进料830引入第一阶段反应器810。将水进料840引入第一阶段反应器810。将硫添加剂进料880引入第一阶段反应器810。使用能够混合硫添加剂进料880和水进料840的任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将硫添加剂进料880与水进料840合并以产生混合进料842。在一些实施方案中,塑料进料830和混合进料842可以在引入第一阶段反应器810之前使用能够混合塑料进料830和混合进料842的任何类型的混合装置进行预混合(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)。在其他实施方案中,将塑料进料830和混合进料842分别引入第一阶段反应器810。将塑料进料830和混合进料842引入第一阶段反应器810,其中水与塑料的质量流动速率比范围在satp下在约1和约20之间、或者在satp下在约3和约15之间、或者在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。这种水与进料的质量流动速率比可以大于典型的油提质应用,其通常在约0.2和约100之间、或者在约0.5和2之间的范围内。有利地,这种水与塑料的质量流动速率比确保塑料材料很好地分散在大量超临界水中。有利地,这种水与塑料的质量流动速率比增强了塑料材料在存在大量超临界水的情况下的溶胀。有利地,这种水与塑料的质量流动速率比防止了产物烃和塑料材料之间的分子间相互作用的情况,这可能导致形成不希望的产物。将塑料进料830和混合进料842引入第一阶段反应器810,其中硫添加剂与塑料的质量流动速率比范围在satp下在约10-5

和约100之间、或者在satp下在约10-4

和约10之间、或者在satp下在约在10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。

103.第一阶段反应器810保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器810可以保持在约374℃和约450℃之间、或者约380℃和约430℃之间、或者约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶段反应器810保持在约380℃和约420℃之间的温度范围内。用于保持第一阶段反应器810的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器810可以保持在约22.06mpa和约50mpa之间、或者约25mpa和约40mpa之间、或约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器810保持在约27mpa和约

35mpa之间的压力范围内。第一阶段反应器810可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第一阶段反应器810是cstr。水、塑料材料和硫添加剂在第一阶段反应器810中的停留时间范围可在约0.1分钟和约60分钟之间、或者在约1分钟和约45分钟之间、或者在约2分钟和约30分钟之间。在至少一个实施方案中,水、塑料材料和硫添加剂在第一阶段反应器810中的停留时间范围在约2分钟和30分钟之间。通过假设第一阶段反应器810中的反应物的密度与在第一阶段反应器810的运行条件下的水的密度相似来计算停留时间。在至少一个实施方案中,第一阶段反应器810不存在催化剂的外部供应。在至少一个实施方案中,第一阶段反应器810不存在氢的外部供应。第一阶段反应器810的产物通过流出物流850收集。

104.来自第一阶段反应器810的未反应的固体组分与流出物流850分离。通过使用能够从流出物流850中分离固体组分的任何类型的分离装置,通过废物流855收集流出流850中的任何残留固体组分(如未反应的塑料材料、焦炭和炭)以产生流体流852。

105.将渣油进料890引入工艺800。使用任何类型的混合装置(例如三通接头、静态混合器、在线混合器和叶轮嵌入式混合器)将渣油进料890与流体流852合并以产生进料流860。进料流860包括来自第一阶段反应器810的流体组分和渣油。

106.将进料流860引入第二阶段反应器820。第二阶段反应器820保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器820的温度高于第一阶段反应器810的温度。第二阶段反应器820可保持在约400℃和约500℃之间、或者约410℃和约480℃之间、或者在约420℃和约470℃之间的温度范围内。在至少一个实施方案中,第二阶段反应器820保持在约420℃和约470℃之间的温度范围内。用于保持第二阶段反应器820的这种温度的装置可以包括条形加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器820的压力小于第一阶段反应器810的压力。第二阶段反应器820可以保持在约22.06mpa和约35mpa之间、或者约23mpa和约30mpa之间、或在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器820保持在约24mpa和约27mpa之间的压力范围内。第二阶段反应器820可以是管式反应器、容器式反应器、cstr以及它们的组合。在至少一个实施方案中,第二阶段反应器820是管式反应器。在至少一个实施方案中,第二阶段反应器820是容器型反应器。进料流860的组分在第二阶段反应器820中的停留时间范围可以在约0.1分钟和约40分钟之间、或者约0.5分钟和约30分钟之间、或者约1分钟和约20分钟之间。在至少一个实施方案中,进料流860的组分在第二阶段反应器820中的停留时间范围在约1分钟和约20分钟之间。通过假设在第二阶段反应器820的运行条件下的第二阶段反应器820中的反应物的密度与水的密度相似来计算停留时间。在至少一个实施方案中,第二阶段反应器820不存在催化剂的外部供应。在至少一个实施方案中,第二阶段反应器820不存在氢的外部供应。通过产物流870收集第二阶段反应器820的产物。将进料流860引入第二阶段反应器820,其中渣油与塑料质量流动速率比范围在satp下在约0.01和约100之间、或者在satp下在约0.05和约10之间、或者在satp下在约0.1和约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

107.图9显示了用于回收聚合物的工艺900的示意图。工艺900可包括泵902、904、906、908,热交换器912、914、916、918、962,混合器922、924、926,第一阶段反应器910,第二阶段反应器920,减压器964和分离器966。

108.将塑料进料930引入工艺900。将塑料进料930传送到泵902。泵902可以是能够增加塑料进料930压力的任何类型的泵。在至少一个实施方案中,泵902为隔膜计量泵。在泵902中提高塑料进料930的压力以产生塑料流932。塑料流932的压力可以在约27mpa和约35mpa之间的范围内。在至少一个实施方案中,塑料流932的压力为约29mpa。

109.将塑料流932传送到热交换器912。热交换器912可以是能够提高塑料流932温度的任何类型的热交换器。热交换器912的非限制性实例可以包括电加热器、火焰加热器和交叉换热器。在热交换器912中升高塑料流932的温度以产生塑料流934。塑料流934的温度可以在约80℃和约160℃之间的范围内。在至少一个实施方案中,塑料流934的温度约为120℃。

110.将水进料940引入工艺900。将水进料940传送到泵904。泵904可以是能够增加水进料940的压力的任何类型的泵。在至少一个实施方案中,泵904是隔膜计量泵。在泵904中提高水进料940的压力以产生水流942。水流942的压力可以在约27mpa和约35mpa之间的范围内。在至少一个实施方案中,水流942的压力为约29mpa。

111.将水流942传送到热交换器914。热交换器914可以是能够提高水流942温度的任何类型的热交换器。热交换器914的非限制性实例可以包括电加热器、火焰加热器和交叉换热器。在热交换器914中升高水流942的温度以产生水流944。水流944的温度可以在约380℃和约430℃之间的范围内。在至少一个实施方案中,水流944的温度为约410℃。

112.将硫添加剂进料980引入工艺900。将硫添加剂进料980传送到泵906。泵906可以是能够增加硫添加剂进料980压力的任何类型的泵。在至少一个实施方案中,泵906是隔膜计量泵。在泵906中提高硫添加剂进料980的压力以产生硫添加剂流982。硫添加剂流982的压力可以在约27mpa和约35mpa之间的范围内。在至少一个实施方案中,硫添加剂流982的压力为约29mpa。

113.将硫添加剂流982传送到热交换器916。热交换器916可以是能够提高硫添加剂流982温度的任何类型的热交换器。热交换器916的非限制性实例可以包括电加热器、火焰加热器和交叉换热器。在热交换器916中升高硫添加剂流982的温度以产生硫添加剂流984。硫添加剂流984的温度可以在约100℃和约200℃之间的范围内。在至少一个实施方案中,硫添加剂流984的温度为约150℃。

114.将水流944和硫添加剂流984传送到混合器924以产生第一混合流946。混合器924可以是能够混合水流944和硫添加剂流984的任何类型的混合装置。适合用作混合器924的混合装置的非限制性实例可以包括静态混合器、在线混合器和叶轮嵌入式混合器。

115.将塑料流934和第一混合流946传送到混合器922以产生第二混合流936。混合器922可以是能够混合塑料流934和第一混合流946的任何类型的混合装置。适合用作混合器922的混合装置的非限制性实例可以包括静态混合器、在线混合器和叶轮嵌入式混合器。

116.将第二混合流936引入第一阶段反应器910。将第二混合流936引入第一阶段反应器910,该第二混合流936中水与塑料的质量流动速率比范围在satp下在约5和约10之间。在至少一个实施方案中,水与塑料的质量流动速率比为约9。将第二混合流936引入第一阶段反应器910,第二混合流936中硫添加剂与塑料的质量流动速率比范围在satp下在约10-3

和约1之间。在至少一个实施方案中,硫添加剂与塑料的质量流动速率比为约0.007。

117.第一阶段反应器910保持在一定温度和压力下,使得水处于其超临界状态。第一阶段反应器910保持在约380℃和约420℃之间的温度范围内。在至少一个实施方案中,第一阶

段反应器910保持在约390℃的温度。用于保持第一阶段反应器910的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第一阶段反应器910保持在约27mpa和约35mpa之间的压力范围内。在至少一个实施方案中,第一阶段反应器910保持在约29mpa的压力下。第一阶段反应器910是cstr。水、塑料材料和硫添加剂在第一阶段反应器910中的停留时间范围在约2分钟和约30分钟之间。通过流出物流950收集第一阶段反应器910的产物。通过废物流952收集来自第一阶段反应器910的未反应的塑料材料和其他固体组分(例如焦炭和炭)。在至少一个实施方案中,旋风式分离器用于分离流出物流950和废物流952。

118.将渣油进料990引入工艺900。将渣油进料990传送到泵908。泵908可以是能够增大渣油进料990的压力的任何类型的泵。在至少在一个实施方案中,泵908是隔膜计量泵。在泵908中增大渣油进料990的压力以产生渣油流992。渣油流992的压力可以在约24mpa和约27mpa之间的范围内。在至少一个实施方案中,渣油流992的压力为约25.3mpa。

119.将渣油流992传送到热交换器918。热交换器918可以是能够提高渣油流992温度的任何类型的热交换器。热交换器918的非限制性实例可以包括电加热器、火焰加热器和交叉换热器。在热交换器918中升高渣油流992的温度以产生渣油流994。渣油流994的温度可以在约100℃和约300℃之间的范围内。在至少一个实施方案中,渣油流994的温度为约200℃。

120.将流出物流950和渣油流994传送到混合器926以产生进料流960。混合器926可以是能够混合流出物流950和渣油流994的任何类型的混合装置。适合用作混合器926的混合装置的非限制性实例可以包括静态混合器、在线混合器和叶轮嵌入式混合器。

121.将进料流960引入第二阶段反应器920。将进料流960引入第二阶段反应器920,其中渣油与塑料的质量流动速率比范围在satp下在约0.1和约1之间。在至少一个实施方案中,渣油与塑料的质量流动速率比为约0.5。

122.第二阶段反应器920保持在一定温度和压力下,使得水处于其超临界状态。第二阶段反应器920的温度高于第一阶段反应器910的温度。第二阶段反应器920保持在约420℃至约470℃的温度范围内。在至少一个实施方案中,第二阶段反应器920保持在约450℃的温度。用于保持第二阶段反应器920的这种温度的装置可以包括带式加热器、浸没式加热器、管式炉、热交换器或本领域已知的类似装置。第二阶段反应器920的压力小于第一阶段反应器910的压力。第二阶段反应器920保持在约24mpa和约27mpa之间的压力范围内。在至少一个实施方案中,第二阶段反应器920保持在约25.3mpa的压力下。第二阶段反应器920是管式反应器或容器式反应器。进料流960的组分在第二阶段反应器920中的停留时间范围在约1分钟和约20分钟之间。通过产物流970收集第二阶段反应器920的产物。

123.将产物流970传送到热交换器962。热交换器962可以是能够降低产物流970温度的任何类型的热交换装置。热交换器962的非限制性实例可以包括双管式换热器和管壳式换热器。产物流970的温度在热交换器962中降低以产生冷却的产物流972。冷却的产物流972的温度可以在约0℃和约150℃之间、或者在约50℃和约130℃之间、或者在约80℃和约120℃之间的范围内。在至少一个实施方案中,冷却的产物流972的温度为约97℃。

124.将冷却的产物流972传送到减压器964。减压器964可以是能够降低流体流压力的任何类型的装置。减压器964的非限制性实例可包括减压阀、压力控制阀和背压调节器。在减压器964中降低冷却的产物流972的压力以产生减压的产物流974。减压的产物流974的压

力可以在约0.01mpa和约10mpa之间、或者在约0.1mpa和约7mpa之间、或者在约1mpa和约5mpa之间的范围内。在至少一种实施方式中,减压产物流974的压力为约3.4mpa。

125.将减压产物流974引入分离器966。分离器966可以是能够将流体流分离成气相流、含烃流和水流的任何类型的分离装置。在一些实施方案中,分离器966是气液分离器和油水分离器的组合。将减压产物流974分离以产生气体产物流976、液体产物流977和水产物流978。

126.实施例

127.通过以下实施例说明本公开,这些实施例仅用于说明目的,并不旨在限制由所附权利要求限定的本发明的范围。

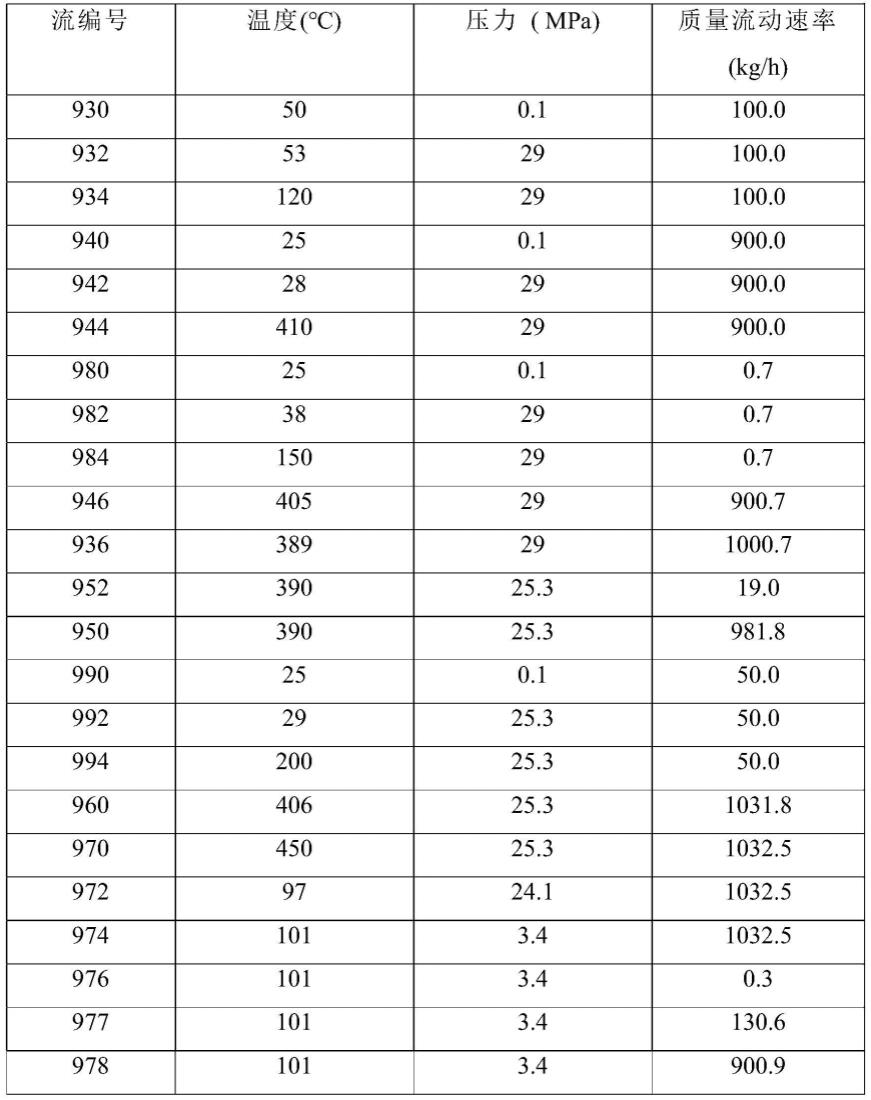

128.使用hysys加氢处理模型(aspen technology,inc.,马萨诸塞州,贝德福德)对具有类似于图9的配置的工艺进行建模。关于实施例的流的属性,使用了图9的描述和流编号。

129.将塑料进料(流930)引入各个工艺。塑料进料在约190℃下具有约9g/10min的熔体质量流动速率。根据iso 1133标准,在21.6千克(kg)负载下测量熔体质量流动速率。塑料进料以约100.0千克/小时(kg/h)的质量流动速率引入各个工艺。塑料进料包括密度约为0.952g/cm3的聚乙烯(购买时)。塑料进料的压力保持在约29mpa(流932)。塑料进料的温度保持在约120℃(流934)。

130.以约900.0kg/h的质量流动速率将水进料(流940)引入各个工艺。水是软化水并且具有小于约0.2μs/cm的电导率、小于约0.1μg/l的钠含量、小于约1μg/l的氯化物含量和小于约3μg/l的二氧化硅含量。水进料的压力保持在约29mpa(流942)。水进料的温度保持在约410℃(流944)。

131.以约0.7kg/h的质量流动速率将硫添加剂进料(流980)引入各个工艺。硫添加剂是含硫烃和芳烃的混合物。含硫烃包括脂肪族硫醇和脂肪族硫化物,例如丁硫醇、己硫醇和二己基硫醚。硫添加剂的总硫含量约为7.8重量%。芳烃是甲苯、混合二甲苯和苯的混合物。硫添加剂进料的压力保持在约29mpa(流982)。硫添加剂进料的温度保持在约150℃(流984)。

132.将水进料和硫添加剂进料合并以形成第一混合流(流946)。第一混合流的压力保持在约29mpa。第一混合流的温度保持在约405℃。第一混合流具有约900.7kg/h的质量流动速率。

133.将塑料进料和第一混合流合并以形成第二混合流(流936)。第二混合流的压力保持在约29mpa。第二混合流的温度保持在约389℃。第二混合流具有约1000.7kg/h的质量流动速率。

134.将第二混合流引入第一阶段反应器(装置910)。第一阶段反应器是内部容积约为320升的cstr。将一组叶轮放置在第一阶段反应器中用于内部混合。第一阶段反应器保持在约390℃的温度和约29mpa的压力下。第一阶段反应器产生未反应的固体塑料流(流952)和流出物流(流950)。未反应的固体塑料流包括来自第一阶段反应器的未反应的塑料材料和其他固体组分(例如焦炭和炭),它们使用旋风式分离器从流出物流中分离出来。该流出物流具有约390℃的温度和约25.3mpa的压力。流出物流具有约981.8kg/hr的质量流动速率。

135.将渣油进料(流990)以约50.0kg/h的质量流动速率引入各个工艺。渣油是来自原油蒸馏装置的常压渣油,其组成如表1所示。渣油进料的压力保持在约25.3mpa(流992)。渣油进料的温度保持在约200℃(流994)。

136.表1

137.api重力13.65硫含量(wt%)3.95蒸馏性质(℃) tbp 5%359tbp 10%388tbp 30%441tbp 50%521tbp 70%566tbp 90%673tbp 95%71850℃时的粘度(厘沲或cst)501沥青质(wt%)4.2钒(wt.ppm)38.3镍(wt.ppm)9.5

138.将流出物流和渣油进料合并以形成进料流(流960)。进料流的压力保持在约25.3mpa。进料流的温度保持在约406℃。进料流具有约1031.8kg/h的质量流动速率。

139.将进料流引入第二阶段反应器(装置920)。第二阶段反应器是具有250毫米内径和25米长度的管式反应器。管式反应器以水平方式定位。第二阶段反应器保持在约450℃的温度和约25.3mpa的压力下。第二阶段反应器产生产物流(流970)。将产物流冷却至约97℃的温度(流972)。将产物流减压至约3.4mpa的压力(流974)。

140.将产物流引入分离器(装置966)。分离器是气-液烃-水分离器。将产物流分离成气体产物流(流976)、液体产物流(流977)和水产物流(流978)。

141.在表2中提供用于实施例的流的性质。

142.表2

[0143][0144]

液体产物流具有如表3中所示的组成。

[0145]

表3

[0146]

api重力43.12硫含量(wt%)1.87蒸馏性质(℃) tbp 10%48tbp 30%284tbp 50%317tbp 70%405

tbp 90%532tbp 95%60850℃时的粘度(cst)10沥青质(wt%)1.2钒(wt.ppm)8.9镍(wt.ppm)1.1

[0147]

结果表明,通过在超临界水存在下分解聚烯烃,添加硫添加剂进料和渣油进料提高了液态烃的产率。

[0148]

基于本说明书,本公开的各个方面的进一步修改和替代实施方式对于本领域技术人员将是显而易见的。因此,本说明书应被解释为仅是说明性的,并且是为了向本领域技术人员教导实施本公开中描述的实施方式的一般方式的目的。应当理解,本公开中所示和描述的形式应作为实施方式的示例。可以使用那些本公开中举例说明和描述的要素和材料的替代方式,部分内容和工艺可以颠倒或省略,并且某些特征可以独立使用,所有这些在得益于本说明书公开内容的情况下对于本领域技术人员将是显而易见的。在不背离所附权利要求中描述的本公开的精神和范围的情况下,可以对本公开中描述的要素进行改变。本公开中描述的标题仅用于组织架构目的,并不意味着用于限制所描述的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1