用于从固体生物质进料中去除杂质的工艺和设备的制作方法

用于从固体生物质进料中去除杂质的工艺和设备

1.相关申请

2.本技术要求2019年12月26日提交的美国临时专利申请第62/953,752号的优先权权益。

3.摘要

4.本发明涉及一种用于从固体生物质中去除杂质同时保持氢和碳含量的改进工艺。提供了在逆流提取工艺中使用酸化水溶液的工艺实例,所述逆流提取工艺包括浆液在工艺单元之间的气动输送,或机械脱水步骤,或两者,以生产适用于各种提质和转化工艺的洗涤的生物质。

5.引言

6.从可再生生物质或废料中获取有用的化学品、燃料和能源是一项重要挑战,因为这些材料的常规化石来源正在慢慢枯竭。例如木质纤维素生物质或废料等固体含烃材料因其低成本、不可再生的co2排放和全球可用性而正被作为可再生液体燃料和化学品的可行原料进行广泛研究。所述材料的回收和再利用也有助于缓解这些污染土地和水道的材料的过剩。如果使用最少的化石燃料生产生物质衍生燃料和其它废物衍生燃料和化学品,预计也将大大减少co2的净排放量。

7.为应对这一挑战,已做出大量努力将例如生物质和废物等固体含烃材料转化为燃料和其它有用的化学品。由于进料和产品的性质,从废弃固体中生产燃料和化学品需要与常规石油基转化工艺不同地专门的转化工艺。高温、固体进料、高浓度水、不寻常的分离、污染物和含氧副产品是固体生物质转化的一些特征,所述特征不同于石油提质中遇到的那些特征。因此,从固体生物质和废物中高效生产化学品必须克服许多挑战。

8.固体含烃材料,如木质纤维素生物质(木材、草、农业残余物等)或废料(食物垃圾、城市固体废物等)是替代、可再生和可持续的进料来源,在解决对替代液体燃料、可再生化学品和

‘

循环经济’过程的日益增长的需求方面具有巨大潜力。这些进料不直接与食物供应竞争,但由于其固有特性和储存限制而用途有限。由于进料的低堆积密度、低能量密度和高杂质含量,进料供应和固体含烃材料(如木质纤维素生物质或废料)提质的物流具有挑战性。进料的化学和物理不一致性是限制设计单一、广泛适用的将固体废物提质为燃料和化学品的工艺的能力的重大障碍。

9.固体生物质材料一般包括作为主要成分的纤维素(35%-60%)、半纤维素(15%-40%)和木质素(10%-40%);多种次要有机材料;水;和一些矿物或金属元素。一系列生物质衍生材料可以被热解以产生碳氢化合物、含氧化合物、co、co2、水、木炭、焦炭和其它产物的混合物。一种特别理想的热解形式称为催化热解(cp),其涉及在催化剂存在下在流化床反应器中转化生物质。催化剂通常是酸性微孔结晶材料,通常是沸石。沸石对于提质生物质分解的初级热解产物具有活性,并将其转化为芳烃、烯烃、co、co2、木炭、焦炭、水和其它有用的材料。芳烃包括苯、甲苯、二甲苯(统称为btx)和萘,以及其它芳烃。烯烃包括乙烯、丙烯和较少量的较高分子量烯烃。btx芳烃因其高价值和易于运输而成为理想的产品。烯烃是理想的产品,因为它们易于转化为其它材料,包括转化为芳烃。

10.生物质中作为污染物存在的矿物质或金属元素有时统称为碱金属和碱土金属元素(aaem),尽管它们可能包含许多其它元素,对催化工艺提出了挑战。这些元素可以通过多种机制使催化剂失活或干扰cp或其它生物质提质工艺的平稳运行。因此,希望限制引入至cp工艺中的aaem的量,或去除aaem,或两者兼有,以便提供商业上可行的将生物质提质为燃料和化学品的工艺。生物质中存在的其它杂质元素(主要是硫和氮)对生物质转化为有用的化学品和燃料也是有害的。硫和氮会抑制催化剂活性、使产品纯化复杂化并污染流出物流。还需要去除硫和氮的工艺。本发明提出了减少用于cp或其它生物质提质或消耗工艺的生物质进料中的杂质,包括aaem和硫以及氮的方法。

11.废料再利用的一个特殊问题是它们被各种杂质污染。食物、土壤、油、盐、化学品、粪便和许多其它材料经常与废物混合,并经常覆盖废物碎片。另外,废弃生物质材料可能含有矿物质、卤素和硫或氮化合物,所述化合物并入其结构中,使提质方案复杂化。去除这些污染物是在再利用工艺中产生价值的关键步骤。

12.大多数生物质和废物再利用方案包括粉碎步骤,其中将材料撕碎、切碎或研磨,或以其它方式减小尺寸以适合各种转化技术的较小粒度。较小尺寸的材料也更适合各种清洁或杂质去除工艺,但是,这种尺寸减小存在实际限制,因为从生物质中提取水变得更困难。因此,尺寸减小是有限的,并且粉碎的固体流通常形成为浆液的一部分。正在解决的问题是不能作为固体浆液加工系统的一部分,泵送在广泛固体浓度范围内形成致密固体的团聚垫的粉碎固体。在洗涤工艺之前或之后或作为洗涤工艺的一部分处理这些较小尺寸的材料是一个棘手的问题。

13.许多洗涤方案使用水作为溶剂和处理介质,以促进杂质去除和材料的输送。通常使用离心泵来移动水中的小颗粒材料浆液。离心泵具有多种缺点,例如堵塞、高能耗、腐蚀、侵蚀以及与任何化学工艺方案中的旋转设备相关的所有其它问题。阿基米德螺旋泵是一种古老的替代品,但大而笨重、效率低并且会遇到严重的腐蚀、侵蚀和旋转设备的其它问题。与简单的阿基米德螺旋泵相比,螺杆泵减少了腐蚀,但仍然存在旋转设备和腐蚀的问题,并且比其它泵更大,运动部件更多。

14.无法使用传统方法(如离心泵、螺杆泵、双螺旋泵、旋转凸轮泵或其它机械推动泵)可靠地泵送这些浆液,原因在于无法为浆液提供足够的能量以维持使浆液保持悬浮所需的湍流,以及在泵内部经历排列和压缩的颗粒允许水通过,而固体留在泵间隙腔(例如吸入喉、叶轮腔等)内。这些问题是由于尺寸分布的限制而产生的,所述尺寸分布允许低扩散阻抗(需要小尺寸)和易于脱水(需要更大的尺寸和快速的沉降速度)。本发明提供了针对在容器之间移动生物质浆液或通过使用气动泵(有时称为气升泵)从容器中去除浆液的问题的解决方案,以在涉及固体生物质洗涤或其它制备工艺的各种处理操作期间输送浆液。在本发明中,术语

‘

气升’泵包括使用其它气体的气升系统。由于在常规泵的情况下形成垫层并且生物质脱水/分离,气动提升系统可以输送粒度大于机械泵(例如离心泵、旋转凸轮泵、螺杆泵、外圆周活塞泵等)能够移动的生物质或其它材料。与常规泵相比,气动泵输送较大颗粒的能力减少了将进料粉碎成极小尺寸的需要,节省了能源和处理。

15.本发明公开了一种从生物质中提取aaem的工艺,所述工艺使用酸化水溶液,所述水溶液具有相对较低的酸浓度、减少的酸消耗、减少的腐蚀和更低的用水量,同时实现了aaem的优异提取,同时保留了生物质的烃含量,以在后期工艺中进一步提质或消耗。提取方

法涉及阳离子与氢离子之间的化学计量反应,同时克服了固体材料的扩散限制。提取是在一系列逆流配置的洗涤步骤中进行的,其中连续馈入酸化水溶液和生物质,在指定的停留时间后连续排出所得浆液,并使用机械压榨机对固体进行连续脱水和压榨显著提高了杂质去除效率。压榨机挤压生物质间隙和孔体积空间中所含的水溶液中存在的溶解杂质。这降低了进入下一洗涤阶段的生物质材料中的杂质浓度,从而产生更纯的最终产品。以逆流模式操作所述工艺允许所述工艺使用比单程水系统使用少得多的水和酸。我们已经发现,在传输生物质浆液以在催化热解工艺之前去除碱金属和碱土金属方面,生物质气升的效果出乎意料地好。

16.本发明的一个目标是提供一种实用且廉价的方法来洗涤用于各种提质和转化工艺的固体材料,所述方法通过固体和洗涤溶液的逆流运动克服了洗涤不规则形状的小颗粒浆液的问题,任选地在一个或多个洗涤或漂洗步骤之后从浆液中机械分离出固体,并且任选地使用气动操作的流动装置作为固体进料制备工艺的一部分。

背景技术:

17.us 10,336,628提供了一种改进的催化快速热解工艺,以提高有用和所需产品的产率。特别地,所述工艺包括改进的催化快速热解工艺,用于从含有杂质,例如碱金属和碱土金属、硫和氮组分的生物质进料生产芳族化合物,例如苯、甲苯和二甲苯。

18.美国专利6,336,993公开了一种系统和方法,用于将粉碎的纤维素纤维材料,例如木屑的浆液馈入处理容器,例如连续蒸煮器的顶部,并且还在蒸煮之前处理所述材料以去除金属。在用至少第一和第二串联连接的泵来泵送浆液期间,至少一个泵优选地具有“脱气能力,从而可以从浆液中去除不希望的空气或其它气体”,而不是引入气体的气动泵。

19.美国专利6,475,338涉及化学(例如牛皮纸)纤维素纸浆的生产,其通过将螯合剂添加到纸浆的热(至少100℃)浆液中以释放其中大量的过渡金属,以产生优选在纸浆被漂白之前去除(例如使用蒸煮器中的提取筛)的金属螯合复合物。

20.美国专利6,792,881公开了一种在燃烧含有污染物的生物质期间减少二噁英的方法,其中在燃烧生物质之前使用水在逆流提取工艺中洗涤生物质以去除氯化物盐。

21.美国专利7,303,649公开了一种工艺,其中在处理木屑以在化学纸浆生产线中蒸煮之前降低不希望的无机元素浓度的工艺中,具有截留空气的木屑在高温和高压下用含水浸出液处理,然后在大气压或低于大气压下排水,控制压力以使木屑中的水分含量尽可能低,以达到足够的浸出结果和木屑在随后的蒸煮器中的行为。含水浸出液是例如具有低含量的不希望的无机组分,例如漂白厂废液或冷凝液的纸浆厂工艺用水。从经处理的木屑中排出的水性浸出液可以被纯化并再循环回所述工艺。

22.美国专利7,503,981和8,101,024公开了一种从纤维素生物质中去除矿物质的方法。例如,生物质可以用酸溶液预洗涤并用水漂洗以在酸糖化之前去除矿物质。矿物质的去除可以减少总体酸需求,并降低预处理成本。

23.美国专利8,940,060公开了用于形成源自低金属生物质的热解油的方法和设备。在一个实施方案中,用于形成源自低金属生物质的热解油的方法包括用基本上不含水溶性金属的洗涤水洗涤其中包含水溶性金属组分的生物质。洗涤的生物质和含有水溶性金属的水在洗涤生物质后分离。洗涤的生物质在热解工艺中被热解以形成热解蒸气流。一部分热

解蒸气流被冷凝以形成冷凝液。洗涤水源自洗涤过的生物质。在设备的一个实施方案中,所述设备包括洗涤级、生物质干燥器、热解反应器、包括初级冷凝器和次级冷凝器的骤冷系统、以及将骤冷系统连接到洗涤级的返回管线。

24.美国专利9,109,049提供了一种预处理含有碱金属和/或碱土金属(aaem)的木质纤维素生物质的方法。所述方法包括提供含有aaem的木质纤维素生物质;测定存在于木质纤维素生物质中的aaem的量;基于所述测定,确定足以将木质纤维素生物质中的aaem完全转化为热稳定的催化惰性盐的无机酸的量;用确定量的无机酸处理木质纤维素生物质,其中经处理的木质纤维素生物质含有热稳定的催化惰性aaem盐。

25.美国专利9,468,950是关于在对生物质进行催化加氢/氢解/加氢脱氧之前以连续或半连续方式从生物质进料中选择性去除对随后的水热加氢催化转化有害的金属和其阴离子物质,这不会降低水热加氢催化处理的有效性,同时最小化工艺中使用的水量。

26.美国专利9,611,183涉及适用于热转化工艺的无机肥料和生物质纤维的生产。一种从源生物质生产用于热转化工艺的生物质纤维和无机矿物肥料的方法包括在有利于从尺寸减小的源生物质中提取无机养分的条件下混合尺寸减小的源生物质和流体。从混合物中分离出液体提取相和固相。然后将液体提取相浓缩以获得无机肥料。将固相干燥以获得用于热转化工艺的生物质纤维。

27.美国专利9,708,763、us 9,708,764和us 9,732,469提供了在对生物质进行催化加氢/氢解/加氢脱氧之前从生物质进料选择性去除对随后的水热加氢催化转化有害的金属和其阴离子物质,方式为不会降低水热加氢催化处理的有效性,同时最小化工艺中使用的水量。

28.美国专利9,822,383公开了一种用于将木质纤维素生物质流浸泡在提取溶液中的连续工艺,所述提取溶液包含源自先前处理的木质纤维素生物质的水和溶解的水溶性物质,其中浸泡的木质纤维素生物质流任选地用漂洗溶液流漂洗以产生浸泡液体。通过调节一种或多种稀释流,将提取溶液和/或浸泡液的电导率控制在合适的目标范围内的值。

29.美国专利10,041,015提供了一种去除农业/森林/城市来源的生物质和低质量煤燃料(如泥炭、褐煤、次烟煤和烟煤)的灰分的有害成分的方法。

30.国际专利wo/2013/162355关于一种处理具有相对较高水和盐含量的生物质,如农业或林业残留物的工艺,所述工艺包括:(a)机械预处理湿生物质;(b)在40至160℃的温度下在使水基本上保持液态的压力下,用水提取预处理的生物质;(c)将加热的生物质脱水以产生脱水的生物质和水性流出物;(d)任选地在高于160℃的温度下加热脱水的生物质;(e)在步骤(d)之前或之后干燥,并压实经热处理的生物质。经处理的生物质可用作固体燃料。对含水流出物进行厌氧处理,以产生沼气和/或醇。

31.美国专利申请公开案us 2015/0166683显示了一种处理固体纤维素生物质材料以在将材料用于生产生物燃料和/或生化产品之前降低不需要的无机组分的含量的工艺,所述工艺包括:提供固体纤维素生物质材料;用水流或在水浴中洗涤固体纤维素生物质材料,其中水的温度范围为120℃至等于或小于150℃,压力高到足以将水保持于液相,以提供洗涤的纤维素生物质材料,当与起始生物质材料中的水平相比时,所述材料包含降低水平的不需要的无机组分。

32.美国专利申请公开案us 2017/0275817关于一种将木质纤维素生物质流浸泡在提

取溶液中的连续工艺,所述提取溶液包含源自先前处理的木质纤维素生物质的水和溶解的水溶性物质。在所述工艺中,水不溶性污染物根据其表观质量密度进行分离。木质纤维素生物质流可进一步经受呈逆流配置的第二任选的浸泡步骤。所公开的工艺可用于以低耗水量从木质纤维素生物质中去除非木质纤维素水溶性化合物。

技术实现要素:

33.本发明提供了一种从生物质或废料中提取aaem的工艺,所述工艺使用酸化水溶液,所述水溶液具有相对较低的酸浓度、减少的酸消耗、减少的腐蚀和减少的用水量,同时实现了aaem的优异提取,且保留了生物质的烃含量。提取方法涉及阳离子与氢离子之间的化学计量反应,同时克服了固体材料的扩散限制。提取是在一系列逆流配置的洗涤步骤中进行的,其中连续馈入酸化水溶液和生物质。所得生物质和酸性水的浆液在指定停留时间后排出,并且任选地,使用机械压榨机连续脱水,所述机械压榨机通过从水溶液中的生物质中挤压溶解的杂质而显著提高杂质去除效率。机械脱水可降低下一洗涤阶段的进料中的杂质浓度。漂洗后,洗涤的生物质适合转化为有价值的材料。任选地,可以通过使用气动泵在容器之间输送一种或多种生物质浆液。以逆流模式进行所述工艺允许所述工艺使用比单程水系统使用少得多的水。在本发明中使用固体和浆液的机械分离提高了所述工艺中每个洗涤或漂洗步骤的效率。本发明通过使用气动提升装置解决了易于形成垫子的生物质浆液的输送问题。气动提升装置由搅拌槽内的提升管或堰、具有特定孔尺寸和图案的气体分布器以及气动源(压缩气体)组成。将气动气体注入分布器中,并且使用阿基米德原理将浆液沿提升管或堰向上输送,以将浆液从一个工艺单元输送到另一个工艺单元。

附图说明

34.图1呈现了作为将生物质或废物流转化为高价值产品的概念工艺的一部分的固体进料制备。

35.图2显示了固体提质工艺的杂质去除部分的操作。

36.图3显示了用于制备和输送粉碎的固体生物质材料浆液的装置示意图。

37.图4显示了几个搅拌槽中的两个的示意图,所述搅拌槽用于杂质去除和气动提升输送方案,以将浆液从一个工艺步骤移动到另一个工艺步骤。

38.图5显示了带有

‘

n’个洗涤槽的进料制备系统的示意图。

39.图6显示了进料洗涤工艺的示意图,所述工艺采用两个洗涤阶段和一个漂洗阶段以及在每个洗涤和漂洗步骤之后的固体分离步骤。

40.图7显示了本发明的生物质洗涤工艺的一个步骤,包括用于从液体中分离固体的斜筛。

41.图8显示了实施例2、3和4中使用的生物质样品的粒度分布。

42.图9显示了酸提取1mm颗粒生物质的金属和氢离子浓度。

43.图10显示了酸提取13mm锤磨碎屑时的金属和氢离子浓度。

44.图11酸提取32mm hmc的金属和氢离子浓度。

45.图12消耗的h+与提取的多价阳离子(ca(2+)+mg(2+)+mn(2+))中正电荷摩尔数的比率。

46.图13显示了在各种洗涤溶液中引入的h+与二价阳离子的比率。

47.图14显示了作为提取温度的函数的金属浓度。

48.图15显示了在洗涤溶液中用不同浓度的离子提取的金属离子分数。

49.图16显示了通过压制去除洗涤溶液的洗涤工艺的示意图。

50.图17显示了压制工艺产品中的金属分布。

51.图18:具有漂洗后压制的典型逆流洗涤。

52.图19显示了来自没有压制步骤的两步洗涤工艺的金属离子浓度。

53.图20显示了压制前后洗涤的生物质滤饼中的aaem浓度。

54.图21显示了压制洗涤的生物质且接着漂洗两次的结果。一种使用2个洗涤阶段和一个漂洗阶段来洗涤生物质的工艺,每个洗涤或漂洗阶段之后都有一个压制阶段。

55.图22显示了使用2个洗涤阶段和一个漂洗阶段的金属离子浓度,每个洗涤或漂洗阶段之后都有一个压制阶段。

56.图23显示了3个洗涤-压制序列和1个漂洗-压制序列的逆流洗涤方案。

57.图24显示了3个洗涤-压制阶段和1个漂洗-压制阶段的结果。

58.图25显示了20mt/天生物质洗涤工艺的示意图。

59.图26显示了20mt/天的洗涤/压洗/压制工艺的结果。

具体实施方式

60.在第一方面,本发明提供了一种用于洗涤固体生物质的逆流洗涤工艺,所述工艺包括一系列配备有搅拌装置并含有洗涤溶液的洗涤槽,其中固体通过气动提升泵以浆液形式从至少一个洗涤槽输送到第二洗涤槽或其它装置。

61.此工艺进一步以下述之一或任何组合为特征:其中洗涤槽中的每一者包含搅拌槽;其中浆液包含0.1重量%至30重量%的固体、或5重量%至25重量%的固体、或10重量%至20重量%的固体、或15重量%至20重量%的固体、或至少10重量%的固体、或至少15重量%的固体、或至少20重量%的固体;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒穿过0.25英寸(0.6cm)、或0.5英寸(1.2cm)、或1.0英寸(2.5cm)、或1.5英寸(3.7cm)或2英寸(5.0cm)筛;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒具有至少2:1、或3:1、或5:1、或10:1、或40:1、或77:1、或1:1至100:1、或1.5:1至40:1、或2:1至10:1的纵横比(长宽比);其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒的直线度可高达0.37、或0.71、或0.94、或为0.01至1、或为0.05至0.71、或为0.1至0.37,直线度定义为任何特征距纤维轴的最大距离除以纤维长度的形状与直线的相关性;其中至少一种洗涤溶液的ph为不超过5、或不超过4、或不超过3.5、或不超过3.0、或不超过2.5、或不超过2.3、或不超过2.0、或不超过1.7、或不超过1.5、或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内;其中洗涤步骤中的h+离子与生物质中的二价阳离子的比率为至少1.8:1、或至少2.0:1、或至少2.1:1、或至少2.2:1、或至少2.5:1、或至少3:1、或1.8:1至3:1、或2.0:1至2.5:1、或优选2.0:1至2.2:1;其中浆液比重可为至少0.5、或至少0.7、或至少1.0、或至少1.1、或至少1.2、或0.5至1.5、或0.7至1.3或0.8至1.2;其中浆液中颗粒的未振实堆积密度为不超过6lb/ft3(0.096g/cc)、或不超过8lb/ft3(0.128g/cc)、或不超过10lb/ft3(0.16g/cc)、或不

超过12lb/ft3(0.192g/cc)、或不超过20lb/ft3(0.32g/cc)、或不超过50lb/ft3(0.80g/cc),或为1lb/ft3(0.016g/cc)至50lb/ft3(0.80g/cc),或为2lb/ft3(0.032g/cc)至20lb/ft3(0.32g/cc),或为5lb/ft3(0.08g/cc)至15lb/ft3(0.24g/cc);其中气动提升用于将生物质浆液从至少一个搅拌槽中输送出来,其中气动提升利用分布器,其中将气体馈入至气升泵的分布器中的孔尺寸具有144与3600之间的垂直于提升的输送横截面积与孔面积的比率,最小孔尺寸为0.1英寸(2.54mm)且最大为0.5英寸(12.7mm),其中孔至少相隔3个孔直径,并且用于气动泵输送的气体选自空气、氮气、二氧化碳或冷却的燃烧废气,或它们的混合物;其中固体通过斜筛、螺旋压力机或斜筛和螺旋压力机两者从液体中分离,以产生洗涤的生物质;其中洗涤的生物质在催化热解工艺中反应以产生烯烃和芳烃;其中催化热解工艺在流化床反应器中进行。

62.另一方面,本发明提供了一种制备固体进料的工艺,其包括:固体粉碎步骤,其中进料颗粒的尺寸被减小;作为搅拌槽操作的一系列固体洗涤步骤,其中分级的固体以逆流方式与洗涤溶液接触;至少一个气升泵,用于将进料颗粒在洗涤溶液中的浆液从一个槽输送到另一个设备;固体分离步骤,其中固体从洗涤溶液中分离;任选地干燥固体;和回收固体。

63.此工艺可进一步以本文所述的任何特征,例如下述之一或任何组合为特征:其中洗涤溶液中的至少一者是水;其中固体分离步骤包括机械压榨机;其中分离步骤中液体与固体的质量比不超过20:1,或不超过15:1,或不超过10:1,或不超过8:1,或为8:1至10:1,但优选为10:1至15:1。

64.在另一方面,本发明提供了一种用于洗涤固体生物质的逆流洗涤工艺,所述工艺包括一系列配备有搅拌装置并含有洗涤溶液的洗涤槽,其中固体在机械分离步骤中从浆液分离。

65.此工艺可进一步以本文所述的任何特征,例如下述之一或任何组合为特征:其中洗涤槽中的每一者包含搅拌槽;其中浆液包含0.1重量%至30重量%的固体、或5重量%至25重量%的固体、或10重量%至20重量%的固体、或15重量%至20重量%的固体、或至少10重量%的固体、或至少15重量%的固体、或至少20重量%的固体;其中至少一种洗涤溶液的ph为不超过5、或不超过4、或不超过3.5、或不超过3.0、或不超过2.5、或不超过2.3、或不超过2.0、或不超过1.7、或不超过1.5、或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内;其中洗涤步骤中的h+离子与生物质中的二价阳离子的比率为至少1.8:1、或至少2.0:1、或至少2.1:1、或至少2.2:1、或至少2.5:1、或至少3:1、或1.8:1至3:1、或2.0:1至2.5:1、或优选2.0:1至2.2:1;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒穿过0.25英寸(0.6cm)、或0.5英寸(1.2cm)、或1.0英寸(2.5cm)、或1.5英寸(3.7cm)或2英寸(5.0cm)筛;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒具有至少2:1、或3:1、或5:1、或10:1、或40:1、或77:1、或1:1至100:1、或1.5:1至40:1、或2:1至10:1的纵横比(长宽比);其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒的直线度可高达0.37、或0.71、或0.94、或为0.01至1、或为0.05至0.71、或为0.1至0.37,直线度定义为任何特征距纤维轴的最大距离除以纤维长度的形状与直线的相关性;其中至少一种洗涤溶液的ph为不超过5、或不超过4、或不超过3.5、或不超过3.0、或不超过2.5、或不超过2.3、或不超过2.0、或不超过

1.7、或不超过1.5、或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内;其中浆液比重可为至少0.5、或至少0.7、或至少1.0、或至少1.1、或至少1.2、或0.5至1.5、或0.7至1.3或0.8至1.2;其中浆液中颗粒的未振实堆积密度为不超过6lb/ft3(0.096g/cc)、或不超过8lb/ft3(0.128g/cc)、或不超过10lb/ft3(0.16g/cc)、或不超过12lb/ft3(0.192g/cc)、或不超过20lb/ft3(0.32g/cc)、或不超过50lb/ft3(0.80g/cc),或为1lb/ft3(0.016g/cc)至50lb/ft3(0.80g/cc),或为2lb/ft3(0.032g/cc)至20lb/ft3(0.32g/cc),或为5lb/ft3(0.08g/cc)至15lb/ft3(0.24g/cc);其中气动提升用于将生物质浆液从至少一个搅拌槽中输送出来;其中机械分离步骤包括斜筛、螺旋压力机或斜筛和螺旋压力机两者;其中从浆液中分离出的固体包含不超过70质量%、或不超过60质量%、或不超过50质量%、或不超过40质量%的水;其中洗涤的生物质在催化热解工艺中反应以产生烯烃和芳烃;其中催化热解工艺在流化床反应器中进行;其中气升通过在底部附近(在距离槽底部1/5或1/10体积内的一个或多个点处)将气体注入一个或多个管中,从而迫使生物质向上并通过所述一个或多个管从槽中排出来操作。

66.另一方面,本发明提供了一种制备固体进料以转化为高价值产品的设备,其包括:固体粉碎装置;一个或多个配备有气升泵的固体洗涤槽,所述气升泵用于将进料浆液从一个槽移动到另一个槽;用于从洗涤溶液中分离洗涤的固体进料的过滤装置;和用于从洗涤的进料中去除水分的干燥装置。

67.此设备可进一步以本文所述的任何特征,例如下述之一或任何组合为特征:其中洗涤槽中的浆液被搅拌装置连续搅拌;其中每个洗涤槽均配备有气体出口;包括控制系统,所述控制系统通过连接到温度、ph、流速、电导率或各个洗涤槽的体积或这些的某种组合的传感器的一系列反馈回路提供对进料流量和温度、洗涤溶液流量和温度、漂洗溶液流量和温度、或空气流速或温度或这些的某种组合的自动控制。

68.另一方面,本发明提供了一种洗涤固体进料的工艺,其包括:两个或更多个洗涤步骤,其中使固体与洗涤溶液接触并通过机械方式去除洗涤溶液,其中用于至少一个洗涤步骤的洗涤溶液包括来自后续洗涤步骤的用过的洗涤溶液;一个或多个漂洗步骤,其中固体用水漂洗并且所述水通过机械方式至少部分去除;将固体颗粒粉碎的步骤;以及将洗涤的固体颗粒干燥的步骤。

69.此工艺可进一步以本文所述的任何特征,例如下述之一或任何组合为特征:其中溶液去除通过用螺旋压力机压制、或通过穿过辊、或通过倾析、或通过这些的某种组合来完成;其中固体在皮带输送系统上输送;其中固体在一个或多个搅拌槽反应器中洗涤。

70.在另一方面,本发明提供了一种制备固体进料的工艺,其包括:(a)粉碎生物质,以使至少95质量%的颗粒穿过0.25英寸(0.6cm)、或0.5英寸(1.2cm)、或1.0英寸(2.5cm)、或1.5英寸(3.7cm)、或2英寸(5.0cm)筛;(b)将生物质颗粒与酸性洗涤水溶液混合;(c)通过机械分离将固体生物质与洗涤溶液分离;再重复步骤b)和c)至少一次;用水漂洗分离的固体生物质;通过机械分离将洗涤的固体生物质与漂洗溶液分离;以及干燥漂洗的生物质以达到按重量计小于20%、或小于15%、或小于10%、或小于5%、或1%至20%、或5%至10%的水。

71.此工艺可进一步以本文所述的任何特征,例如下述之一或任何组合为特征:其中洗涤槽中的每一者包含搅拌槽;其中浆液包含0.1重量%至30重量%的固体、或5重量%至

25重量%的固体、或10重量%至20重量%的固体、或15重量%至20重量%的固体、或至少10重量%的固体、或至少15重量%的固体、或至少20重量%的固体;其中至少一种洗涤溶液的ph为不超过5、或不超过4、或不超过3.5、或不超过3.0、或不超过2.5、或不超过2.3、或不超过2.0、或不超过1.7、或不超过1.5、或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内;其中洗涤步骤中的h+离子与生物质中的二价阳离子的比率为至少1.8:1、或至少2.0:1、或至少2.1:1、或至少2.2:1、或至少2.5:1、或至少3:1、或1.8:1至3:1、或2.0:1至2.5:1、或优选2.0:1至2.2:1;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒穿过0.25英寸(0.6cm)、或0.5英寸(1.2cm)、或1.0英寸(2.5cm)、或1.5英寸(3.7cm)或2英寸(5.0cm)筛;其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒具有至少2:1、或3:1、或5:1、或10:1、或40:1、或77:1、或1:1至100:1、或1.5:1至40:1、或2:1至10:1的纵横比(长宽比);其中浆液包含生物质进料,其中至少85质量%、或至少90质量%、或至少95质量%的颗粒的直线度可高达0.37、或0.71、或0.94、或为0.01至1、或为0.05至0.71、或为0.1至0.37,直线度定义为任何特征距纤维轴的最大距离除以纤维长度的形状与直线的相关性;其中至少一种洗涤溶液的ph为不超过5、或不超过4、或不超过3.5、或不超过3.0、或不超过2.5、或不超过2.3、或不超过2.0、或不超过1.7、或不超过1.5、或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内;其中浆液比重可为至少0.5、或至少0.7、或至少1.0、或至少1.1、或至少1.2、或0.5至1.5、或0.7至1.3或0.8至1.2;其中浆液中颗粒的未振实堆积密度为不超过6lb/ft3(0.096g/cc)、或不超过8lb/ft3(0.128g/cc)、或不超过10lb/ft3(0.16g/cc)、或不超过12lb/ft3(0.192g/cc)、或不超过20lb/ft3(0.32g/cc)、或不超过50lb/ft3(0.80g/cc),或为1lb/ft3(0.016g/cc)至50lb/ft3(0.80g/cc),或为2lb/ft3(0.032g/cc)至20lb/ft3(0.32g/cc),或为5lb/ft3(0.08g/cc)至15lb/ft3(0.24g/cc);其中气动提升用于将生物质浆液从至少一个搅拌槽中输送出来;其中机械分离步骤包括斜筛、螺旋压力机或斜筛和螺旋压力机两者;其中从浆液中分离出的固体包含不超过70质量%、或不超过60质量%、或不超过50质量%、或不超过40质量%的水;其中洗涤的生物质在催化热解工艺中反应以产生烯烃和芳烃;其中催化热解工艺在流化床反应器中进行。

72.另一方面,本发明提供了一种用于洗涤固体生物质以转化为高价值产品的设备,其包括:容器,所述容器配备有用于引入固体生物质或液体或两者的混合物的一个或多个入口,和用于搅拌固体和液体的混合物的装置;气动传输泵,所述气动传输泵包括输送气体源、传输管和用于将气体引入传输管中的混合物的分布器;一个或多个将来自气动传输泵的出口混合物中的液体与固体分离的机械装置;以及用于从洗涤的生物质中去除水分的干燥装置。

73.在另一方面,本发明提供生物质组合物,优选木质生物质组合物,其包含:5至20mg/kg k、5至45mg/kg ca、1.5或更小的ca/k比和小于10mg/kg mg。在其它实施方案中,生物质组合物包含6至17mg/kg k、6至36mg/kg ca、或26至36mg/kg ca、或1至9mg/kg mg、或4至9mg/kg mg、或6至9mg/kg mg,1.3或更小、或1.2或更小、或在1.0至1.5范围内的ca/k比。

74.图1显示了制备固体进料的本发明工艺的一个实施方案以及其在将固体转化为高价值产品的工艺中的应用。将进料馈入进料制备列(100),所述列包括进料分级(200)、进料洗涤(300)、进料漂洗(400)和进料干燥(500)装置。然后将所得的经分级、洗涤和干燥的进

料馈入至进料转化单元(600),在其中将所述进料转化为包括有价值产品的产品混合物,所述产品混合物在产品回收系统(700)中从粗产品流中回收,且接着馈入产品分离系统(800),在其中将有价值产品与其它材料分离。应理解,步骤的顺序可以被修改或重复并且仍然在本发明的意图内,例如可以采用多个洗涤或漂洗或干燥步骤,并且根据需要可以在漂洗步骤之后放置洗涤步骤。

75.图2显示了进料制备工艺的一个实施方案的细节。进料制备工艺包括任选的进料分级步骤(200)、用一种或多种洗涤溶液处理进料以去除杂质的洗涤步骤(300)、用一种或多种漂洗溶液处理洗涤的进料以去除或稀释剩余的洗涤溶液和溶解在其中的任何杂质的进料漂洗步骤(400)、去除大部分剩余溶液以防止其进入进料加工单元的进料干燥步骤(500)。可以在进料干燥步骤(500)之前或之后放置任选的进料分级步骤(未示出),以将进料粉碎至所需的尺寸范围以在进料加工单元中进行转化。如上所述,步骤顺序可以被修改或重复并且仍然在本发明的意图内。任何这些步骤之间的进料传输可以通过气动泵来完成,以降低能源成本并最大限度地减少纤维进料结块或形成垫子的趋势。

76.图3显示了用于制备粉碎的固体进料浆液的装置的一个实施方案。所述装置包括(i)容器(910),所述容器含有添加固体的固体入口(915)和引入液体的液体注入口(920),(ii)搅拌装置,其在图中包括由马达(930)驱动的机械搅拌器轴(935)和搅拌器叶片(940),(iii)收集口(提升管)(950),其在下端,并且任选地沿着长度接纳浆液,并且通过气体注入口(925)将气流引入其中,并且通过气动作用将浆液输送出容器以进行进一步加工。

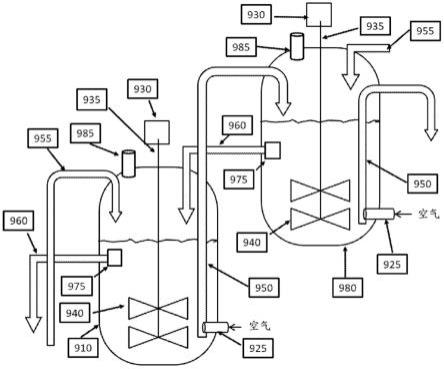

77.图4显示了用于洗涤粉碎的固体进料的两个搅拌洗涤槽,以及作为进料洗涤系统的一部分的进出洗涤槽的气升(气动)传输的一个实施方案。所示的两个洗涤容器(可能是更大数量中的两个)中的第一个被标记为910。此洗涤槽的固体或浆液进料通过进料入口管线(955)进入。新鲜的洗涤溶液可任选地通过进料管线955与浆液一起添加,或通过管线960与来自后一个槽的浆液一起添加,或通过单独的进料口(未示出)添加。洗涤槽包括由马达(930)驱动以搅拌槽中的浆液的机械搅拌器轴(935)和搅拌器叶片(940)。空气被引入配备有分布器的空气入口(925)以分配空气,所述空气通过浆液出口(提升管)(950)提升浆液进入一系列洗涤槽中的下一个槽(980)。洗涤槽910还配备有溶剂去除口(960)以允许溶剂被传送到其它槽或再循环或处置,所述端口可包括过滤器(975)以限制从洗涤槽中去除固体。每个洗涤槽都配备有一个口(985),以允许排放气体用于再循环或其它目的。随后的洗涤槽(980)通过进料管线(950)接收来自前一个槽的浆液,并通过出口960将溶剂返回到前一个槽(910)。洗涤槽980还配备有允许新鲜溶剂或其它液体进入的溶剂添加口(955)。溶剂进料口可任选地包括于任何或所有洗涤槽中。洗涤槽980中的浆液在通过与洗涤槽910中类似的搅拌机构洗涤时被搅拌。空气通过配备有分布器的空气入口(925)进入浆液出口,以通过每个洗涤槽中的浆液出口(950)将浆液提升出洗涤槽。两个槽中基本相似的项目要么编号相同,要么省略编号,以尽量减少图表的混乱。

78.可以通过本领域技术人员已知的多种搅拌方案中的任一种来提供所述工艺的洗涤和漂洗槽内的搅拌。搅拌可以通过使用再循环方案来完成,其中一部分浆液被泵送或允许通过重力从槽中流出并返回槽中的不同点。可以通过过滤浆液和再循环已去除固体的溶液来进行搅拌。气流可用于搅拌浆液,例如通过产生微泡。超声处理可用于搅拌浆液。并且浆液可以通过机械搅拌器来搅拌,所述机械搅拌器包括如上所述的一个或多个搅拌桨和

轴,或者通过搅拌方案的某种组合。搅拌能量输入优选较低,仅具有足够的能量以保持颗粒处于悬浮状态,而不是剪切或分散气体。这种搅拌的典型能量密度可以是每加仑1瓦,或每加仑0.8瓦,或优选每加仑0.75瓦,或更低。

79.图5显示了制备进料的工艺,其包括浆液制备、可变数量的洗涤槽(例如

‘

n’个)和一个漂洗槽。所述序列包括向其中添加固体(302)和液体(303)的浆液制备槽(310)。所得固体于液体中的浆液通过气升泵(312)从制备槽传送到第一洗涤槽(320)。任选地,将来自洗涤槽2(330)的一部分用过的洗涤溶液(333)馈入洗涤槽1(320)。在洗涤槽1(320)中添加洗涤液并将用过的洗涤液通过出口(325)排出。洗涤槽1中的浆液通过气动提升泵322传输到洗涤槽2(330)。洗涤槽2(330)接收浆液(322)和任选的新鲜洗涤溶液。洗涤槽2配备有用于去除液体的出口(335)和用于任选地将一部分用过的洗涤液传输到洗涤槽1(320)的出口(333)。

80.所述序列根据需要继续进行尽可能多的洗涤步骤,如图5中所示的n个洗涤步骤,其中最后两个洗涤步骤在槽340和350中进行,其中出口345和355、任选的传输口343和353以及气升泵342和352将浆液传送到下一个洗涤槽或漂洗槽,如所指示。洗涤的浆液通过气升泵(352)输送到漂洗槽(410),向其中传入漂洗液,且用过的漂洗溶液通过出口(415)去除。洗涤和漂洗的固体通过气升泵(412)输送到下一个漂洗槽(420)、第二个洗涤槽序列,或根据需要输送到过滤和干燥工艺。与洗涤工艺一样,漂洗工艺可根据需要包括一个或多个漂洗槽。

81.图5显示了进料洗涤工艺(300)的示意图,所述工艺采用两个洗涤阶段和一个漂洗阶段以及在每个洗涤和漂洗步骤之后的固体分离步骤。在图6中,固体进料(100)进入第一洗涤站(w1),所述第一洗涤站接收来自第二洗涤站(w2)的再循环新鲜洗涤溶液和再循环洗涤溶液(511)以及来自第二固体分离(ss2)的再循环洗涤溶液(517)。用过的洗涤溶液被传出第一站,且洗涤的固体浆液(512)被传送到第一固体分离器(ss1)。在第一固体分离器中,浆液被压缩以通过管线513挤出液体,并且已经部分脱水的洗涤的固体通过管线514被传送到第二洗涤站(w2)。将新鲜的洗涤溶液与来自漂洗(r)的再循环漂洗溶液(520)和任选地来自第三固体分离(ss3)的再循环漂洗溶液(522)一起通过管线515馈入w2,并且用过的洗涤溶液通过管线511从w2中抽出并任选地馈入w1。第二站中两次洗涤的浆液通过管线516传送到第二固体分离器(ss2),并且来自ss2(517)的液体任选地馈回第一洗涤站(w1)。在第二固体分离器中,浆液通过管线517被压缩以挤出液体,并且部分脱水和两次洗涤的固体通过管线518被传送到漂洗站(r)。在漂洗站中,固体与通过管线519馈入的漂洗溶液接触,并且用过的漂洗溶液任选地通过管线520馈回到洗涤站二(w2)。漂洗、两次洗涤的浆液通过管线521传送到第三固体分离器(ss3)。在第三固体分离器中,浆液被部分脱水,并且溶液任选地通过管线522馈回洗涤站二(w2)。

82.固体与液体的分离可通过本领域技术人员已知的多种常规手段实现,包括重力带、过滤器、离心机、螺旋压力机、液固沉降槽、膜和水力旋流器(在本领域中也称为水力旋风器),或这些的某种组合。特别优选的固体分离工艺使用斜筛。在一些情况下,固体分离可包括两个或多个阶段,在这种情况下,不太有效或不太方便的分离工艺,即过滤器、沉降槽、水力旋风器或离心机可能会跟随有更有效的技术,即螺旋压力机或离心机,尽管有效地将一部分溶液与固体分离的任何组合被设想为本发明的一部分。

83.斜筛通过将载有固体的进水(浆液)馈入陡角筛表面上的分配堰来操作。固体通过筛网到达其底部并在排料口处进入下一个工艺步骤(例如螺旋压制)。本领域技术人员将理解斜筛如何工作以及它会如何将液相与固相分离。

84.与通过其它方式分离的固体相比,在机械分离步骤中从浆液中分离的固体的水含量显著降低。在本发明的一些实施方案中,从洗涤浆液或从漂洗浆液中分离的固体包含不超过70质量%、或不超过60质量%、或不超过50质量%、或不超过40质量%的水。

85.图7呈现了本发明工艺的单个洗涤或漂洗步骤的一个实施方案的示意图,所述步骤包括气动泵650、斜筛665和螺旋压力机680。所述工艺包括通过端口615输入“生物质输入”的固体或浆液装置;通过端口620输入“液体输入”的溶液装置;配备有搅拌装置的工艺槽610,搅拌装置在这种情况下为在由电动机630供电的轴635上的搅拌桨640;包括输送气体源的气动泵,输送气体源在这种情况下为通过端口625引入至气动传输管650的空气;引入浆液输出以将液体670与固体675分离的斜筛665;用于收集固体并将其馈入螺旋压力机680的料斗967,所述螺旋压力机从分离的固体690中机械挤出分离的液体685,所述固体被送入工艺的下一个阶段。

86.在一些实施方案中,至少一个液固沉降槽可用于将生物质颗粒细粒与浆液分离。在一些实施方案中,可以使用离心机将生物质与液相分离。在一些实施方案中,基于向心力的分离机构可用作分离机构。这种基于离心力的分离机构在本领域中也通常称为基于向心力的分离机构和/或基于涡流的分离机构。在下文的描述中,为了简单起见,将使用术语“基于离心力的分离机构”,但应当理解,此术语也可以表示类似的基于向心力的分离机构或基于涡流的分离机构。在一些实施方案中,合适的基于离心力的分离机构可包括水力旋流器(在本领域中也称为水力旋风器)。

87.可用于催化热解工艺的生物质洗涤工艺包括使用一组搅拌洗涤槽从生物质流中酸化水浸出碱金属和碱土金属(aaem)。用于去除的感兴趣的主要aaem包括钙(ca)、钾(k)、锰(mn)和镁(mg)。酸化水浸出工艺从生物质流中去除按重量计至少75%、或至少85%、或至少95%、或至少98%、或至少99%、或75至100%、或95至99.99%、或95%至99.9%的这些物质。所得经洗涤的生物质可保留少于25ppm、或少于15ppm、或少于10ppm、或1至25ppm、或2至15ppm、或2至10ppm的ca,或少于25ppm、或少于15ppm、或少于10ppm、或1至25ppm、或2至15ppm、或2至10ppm的k,或少于25ppm、或少于15ppm、或少于10ppm、或0.1至25ppm、或0.2至15ppm、或0.5至10ppm的mn,或少于25ppm、或少于15ppm、或少于10ppm、或0.1至25ppm、或0.2至15ppm、或0.5至10ppm的mg,或这些的某一组合。

88.与接收状态的生物质材料相比,通过本发明的工艺处理的生物质进料具有降低的aaem、氮和/或硫浓度。在一个实施方案中,相比于接收状态的干燥生物质中的原始浓度,k浓度降低至少25%,或至少50%,或至少75%,或至少90%,或更优选至少95%,或最优选至少98%,例如25至99%,或25至100%,或95至99%。在另一实施方案中,相比于接收状态的干燥生物质中的原始浓度,ca浓度降低至少65%,或至少80%,或至少90%,或至少95%,或优选至少98%,例如65%至99%,或65至99.9%,或95至99.9%。在另一实施方案中,相比于接收状态的干燥生物质中的原始浓度,经处理的生物质中镁的浓度降低至少50%,或至少75%,或至少90%,或至少95%,或至少98%,例如50%至100%,或90至99.9%或95至99.5%。在另一实施方案中,相比于接收状态的干燥生物质中的原始浓度,经处理的生物质

中锰的浓度降低至少75%,或至少90%,或至少95%,或至少98%,例如75至100%,或95至99%。在另一实施方案中,相比于接收状态的干燥生物质中的集体浓度,aaem的总浓度降低至少50%,或至少65%,或至少80%,或至少85%,或至少90%,或优选至少95%,例如50至99.9%,或65至99.9%,或95至99%。所有浓度均以质量计。

89.可以通过评估液相或固体生物质相中aaem提取的效率来进行洗涤工艺的优化。

90.液相提取效率(η

liq

):

91.η

liq

=((m

液体

×

[aaem

液体

])/(m

原始固体

×

[aaem

原始固体

]))

×

100

[0092]

固相提取效率(η

sol

):

[0093]

η

sol

=100-((m

最终固体

×

[aaem

最终固体

])/(m

原始固体

×

[aaem

原始固体

]))

×

100

[0094]

其中m表示相的质量,[aaem

相

]表示所述相中aaem的浓度,且η为效率。在本发明的一些实施方案中,在液相中测量的提取效率为至少75%,或至少85%,或至少95%,或至少98%,或至少99%,或75%至100%,或95%至100%,或98%至100%。在本发明的一些实施方案中,在固相中测量的提取效率为至少75%,或至少85%,或至少95%,或至少98%,或至少99%,或75%至100%,或95%至100%,或98%至100%。

[0095]

在各种实施方案中,本发明工艺中产生的洗涤的生物质包含小于50、或小于25、或优选小于10ppm、或0.1至100、或0.1至50、或0.1至25、或5至25ppm的钾;或小于100、小于50、小于25、或优选小于15ppm、或0.1至100、或0.1至50、或0.1至25ppm的钙;或小于100、小于50、小于25、或优选小于15ppm、或0.1至100、或0.1至50、或0.1至25、或0.1至100、或1至25ppm的镁;或小于100、小于50、小于25、或优选小于15ppm、或0.1至100、或0.1至50、或0.1至25、或0.1至100、或1至25ppm的锰;或小于100、小于50、小于25、或优选小于15ppm、或0.1至100、或0.1至50、或0.1至25、或0.1至100、或1至25ppm的总aaem;或其某一组合。

[0096]

在本发明的一些实施方案中,洗涤的生物质在洗涤工艺中仅损失生物质中非常少量的有机物质。在一些实施方案中,所述工艺中损失的有机物质的质量百分比为原始生物质中的有机物质的小于10%,或小于8%,或小于5%,或小于4%,或小于3%,或小于2%,或小于1%,或小于0.5%,或小于0.3%,或小于0.2%,或0.001%至5%,或0.01%至3%,或0.01%至1%,如通过洗涤和漂洗溶液的总有机碳分析(toc)或工艺的质量平衡来测量。

[0097]

不希望受到理论的束缚,气动泵(有时称为气升泵)的成功运行依赖于阿基米德原理来使用较低密度的气相提升密度较高的浆液。阿基米德原理指出,无论是完全浸没还是部分浸没,施加在浸没于流体中的物体上的向上浮力都等于所述物体排出的流体的重量,并向上作用于排出的流体的质心。由于气泡浮力改变了升力的方向,阿基米德原理的使用需要在空气升力的末端有一个空气中断。进行气动提升所需的气泡既不能太小也不能太大,而是必须控制在特定的尺寸范围内,所述范围取决于气体的密度、系统的温度、固体的密度、溶液的密度、浆液的密度(即浆液中固体的质量分数)以及其它因素。太小的气泡不能为发生置换提供足够的体积,并且倾向于利用过多的能量来产生它们(整个分布器的压差较高)。太大的气泡在输送管中固结时往往会形成一个柱,导致气柱上升,并且不会引起浆液提升。在最小尺寸为3英寸(7.5cm)和/或横截面积超过7平方英寸(35cm2)的管道和堰中使用阿基米德原理的气动提升已被证明可以通过直接从浆液悬浮液中提升并通过与受限提升管或管道中的气泡柱相关的固有湍流来克服材料形成垫子的趋势。对于倾向于形成垫子的颗粒,所述垫子随着垫子上压力的增加而固结和增强强度,气动提升可以通过固有湍

流防止这种垫子的形成。hanafizadeh和ghorbani描述的搅动流态是对此浆液维持适当流动所需的流动类型的恰当描述(“review study on airlift pumping systems,”p.hanafizadeh和b.ghorbani,multiphase science and technology,24(4):323-362(2012))。

[0098]

向气升泵供气的分布器的孔径和孔数应根据分布器中垂直于提升的输送横截面积(例如,如果是管道或管,则为管道或管的直径)与孔直径的比率来选择。为了建立分布器设计,首先使用线性方程估计期望质量流速所需的空气量:

[0099]

m=α

×

acfm+β,

[0100]

其中α是实验得出的常数,且β是实验得出的截距,其中m是质量流速,且acfm是实际体积流速。所需压力将是克服所选深度处的浆液压力所需的压力,加上克服摩擦流动压力损失所需的任何压力,再加上15psig(1.0巴)的裕度。可以使用标准流经孔口计算来计算分布器中所需的孔口数量,例如“mark’s standard handbook for mechanical engineers,”第十版,第4-21页。

[0101]

例如,对于10英寸(25.4cm)的气升泵内径,分布器的孔径应在0.0028英寸(0.071mm)与0.0694英寸(0.176mm)之间。我们通过实验确定,直径在0.1英寸(2.5mm)与0.5英寸(12.5mm)之间的气体分布器孔往往与具有如图8所示的任何粒度分布的木材颗粒良好协作,对于6英寸(15cm)直径提升管的8英尺(2.4m)提升,悬浮于水溶液中的密度在8lb/ft3(0.128g/cc)与16lb/ft3(0.256g/cc)之间。本发明的分布器理想地设计成以使它们保持相隔至少3个气泡直径的模式分散气泡,以避免气泡固结和气柱形成。例如,直径为0.1英寸(2.5mm)的分布器孔应至少相隔0.3英寸(7.5mm)。可用于本发明的分布器理想地安装在提升管底部上方的提升管(收集端口)有效直径的至少四分之一处的出口孔口,以避免生物质颗粒直接撞击在分布器上。这种撞击导致分布器孔被生物质堵塞。例如,对于直径为6英寸(15cm)的提升管,分布器优选在提升管底部上方至少1.5英寸(3.8cm)。

[0102]

当输送高固体浓度的浆液时,气动提升使用的能量输入比机械泵送系统少。在一些情况下,气动提升需要离心泵系统大约一半的功率输入。由于气动提升不需要向浆液中输入太多的能量,因此对生物质进料造成的损害更小,运营成本更低,并且溶剂与固体的接触得到了增强。

[0103]

随着排放入口深度的增加,气动提升变得更加有效。这是由于气体的膨胀能力,气体随着它沿卸料输送区的长度向上移动(深度减小)而膨胀。由于深度效应,气动提升适用于高径比(l/d)为1或更高的槽。

[0104]

可以调节气动提升泵中浆液的流速以提供浆液的快速运动,从而在没有固体分离或堵塞的情况下最小化设备尺寸,并且使用最少的能量。可以调节流速,以允许对在广泛的粘度、固体含量、压力和传输管几何形状下的浆液进行平稳且快速的浆液传输。在一些实施方案中,浆液的线性流速可以是5至50英尺/秒(1.5至15米/秒),或10至30英尺/秒(3.0至9.1米/秒),或15至25英尺/秒(4.6至7.6米/秒),或至少10英尺/秒(3.0米/秒),或至少15英尺/秒(4.6米/秒),或至少20英尺/秒(6.1米/秒)。

[0105]

在将进料传送至洗涤序列之前,进料组合物的粒度可在任选的颗粒粉碎系统(图1中的200)中减小。粉碎系统的使用允许在源与工艺之间输送大颗粒进料,同时使小颗粒进料能够进入洗涤和提质工艺。小颗粒也可以更有效地洗涤,因为它们的表面积更大并且与

洗涤和漂洗溶液的接触更好。

[0106]

能够减小进料组合物粒度的合适设备是本领域技术人员已知的。例如,粉碎系统可包括工业磨机(例如锤磨机、球磨机等)、带有刀片的单元(例如削片机、撕碎机等)、板式精磨机或本领域技术人员已知的任何其它合适类型的研磨或分级系统。当使用具有0.05英寸(1.27mm)至0.3英寸(7.62mm)间隙范围的高齿密度板的板式精磨机时,产生的颗粒往往是长、窄且扁平的,长径比(l/d)在1至5范围内。这种材料倾向于具有匹配并依附于物料脱水,并且在低湍流条件下施加压差时强度增加,从而导致更高表观粘度和随后缺乏运动的颗粒,如malvern panalytical,“investigating the impact of particle characteristics on suspension rheology,”https://www.azom.com/article.aspx?articleid=13727中所述。对于l/d比(纵横比)为大于1.5、或大于2、或大于3、或1.5至10、或2至5的颗粒,气动泵特别有利。

[0107]

在一些实施方案中,粉碎系统可包括冷却系统(例如主动冷却系统,例如泵送流体热交换器;被动冷却系统,例如包括翅片的系统等),其可用于在将进料组合物引入洗涤系统或进料加工单元之前,将进料组合物维持在相对较低温度(例如环境温度)下。粉碎系统可整体连接到洗涤系统或进料处理单元,或可作为单独的单元提供。

[0108]

在固体进料包括生物质材料的情况下,在粉碎之前或期间冷却固体材料可能是合乎需要的,例如以减少或防止进料在传送至洗涤系统之前的不必要分解。固体材料可以被冷却至低于100℃、低于95℃、低于90℃、低于75℃、低于50℃、低于35℃、或低于20℃、或20℃至100℃、或50℃至95℃的温度,然后将材料引入至洗涤系统中。在包括使用冷却系统的实施方案中,冷却系统包括能够降低进料温度的主动冷却单元(例如热交换器)。

[0109]

在本发明的实施方案中,优选地,至少85质量%、或至少90质量%、或至少95质量%的颗粒具有特定尺寸和形状。适用于在本发明的洗涤步骤中处理的颗粒包括0.005mm至2.8mm、或0.075mm至2.8mm、或0.3mm至2.8mm的颗粒,例如通过malvern morphologi g3s图像分析仪所测量。在一些实施方案中,至少85质量%、或至少90质量%、或至少95质量%的在本发明的洗涤步骤中处理的颗粒具有至少2:1、或3:1、或5:1、或10:1、或40:1、或77:1、或1:1至100:1、或1.5:1至40:1、或2:1至10:1的纵横比(长宽比),例如通过malvern morphologi g3s图像分析仪所测量。可在本发明的洗涤步骤中处理的颗粒包括直线度可高达0.37、或0.71、或0.94、或为0.01至1、或为0.05至0.71、或为0.1至0.37的颗粒,直线度定义为任何特征距纤维轴的最大距离除以纤维长度的形状与直线的相关性。可在本发明的洗涤步骤中处理的颗粒包括干基体积密度(未振实)为不超过6lb/ft3(0.096g/cc)、或不超过8lb/ft3(0.128g/cc)、或不超过10lb/ft3(0.16g/cc)、或不超过12lb/ft3(0.192g/cc)、或不超过20lb/ft3(0.32g/cc)、或不超过50lb/ft3(0.80g/cc)、或1lb/ft3(0.016g/cc)至50lb/ft3(0.80g/cc)、或2lb/ft3(0.032g/cc)至20lb/ft3(0.32g/cc)、或5lb/ft3(0.08g/cc)至15lb/ft3(0.24g/cc)的颗粒。

[0110]

引入至进料制备工艺中的进料可包括已被分级以使洗涤工艺平稳运行的颗粒。颗粒可通过使用任何分级工艺来分级,例如锤磨机、湿磨机或板式精磨机,但不限于这些。至少95%质量的颗粒可呈穿过0.25英寸(0.6cm)、或0.5英寸(1.2cm)、或1.0英寸(2.5cm)、或1.5英寸(3.7cm)、或2英寸(5.0cm)或类似尺寸的筛的颗粒形式。

[0111]

本发明的工艺典型地在以下温度下进行:4℃至100℃、或10℃至95℃、或15℃至50

℃、或15℃至26℃、或至少4℃、或至少10℃、或至少15℃、或低于70℃、或在加工过程中保持于这些范围内的环境温度。

[0112]

在一些实施方案中,洗涤的固体材料可被干燥直至其包含按重量计小于20%、或小于15%、或小于10%、或小于5%、或1%至20%、或5%至10%的水。适用于干燥系统(500)的能够从组合物中去除水的设备是本领域技术人员已知的。例如,干燥器系统(500)可包括加热至特定温度的烘箱,生物质组合物连续、半连续或周期性地穿过所述烘箱。另举一例,干燥器系统(500)可包括真空室,生物质组合物作为批料加工至所述真空室中。干燥器系统的其它实施方案可以将高温与真空操作结合。取决于材料的性质、材料中携带的水分的量以及干燥材料中所需的水分,干燥工艺的温度典型地为50℃至150℃,或75℃至130℃,或90℃至120℃,或至少75℃,或至少100℃,或至少120℃。洗涤和漂洗工艺优选在环境压力或接近环境压力下进行,尽管使用略微升高的压力来防止已离开系统的气体回流。一般来说,气动提升泵只能在出口处的小背压在0至1巴(0至15psig)范围内的情况下运行。还优选适度的压力以最小化将气体馈入系统所需的能量。优选的工艺压力为0至2barg,或0.2至1.5barg,或0.5至1.0barg,其中压力为表压,即高于环境压力的压力。

[0113]

洗涤槽可以20:1、或15:1、或10:1、或8:1、或8:1至10:1,但优选10:1至15:1的液固质量比操作。流速和槽尺寸取决于流经系统的干基生物质流量,其中更高的质量流量需要更高的流速以保持液固比。

[0114]

调节酸性洗涤溶液与生物质的比率以确保在任何一个洗涤步骤中引入足够的h+离子以至少取代生物质中的二价阳离子,以提供有效的金属去除。在一些实施方案中,洗涤步骤中的h+离子与生物质中二价阳离子的比率为至少1.8:1,或至少2.0:1,或至少2.1:1,或至少2.2:1,或至少2.5:1,或至少3:1,或1.8:1至3:1,或2.0:1至2.5:1,或优选2.0∶1至2.2∶1。

[0115]

固体在每个洗涤槽中的停留时间基于周转时间(也称为冲洗时间),其中停留时间分布基于搅拌槽的经典平均停留时间:

[0116][0117]

其中τ是平均停留时间,t是时间,且e(t)dt是停留时间分布函数(在本例中为标称钟形曲线)。此停留时间也可以使用简单周转来近似,其中:

[0118]

τ=f/m

[0119]

并且τ是周转时间,f是流出洗涤槽的质量流量,且m是洗涤槽中的总质量。停留时间的定义和计算如2004年由wiley-interscience出版的edward l.paul、victor a.atiemo-oben和suzanne m.kresta的handbook of industrial mixing,science and practice中所述。

[0120]

尽管为清楚起见,附图对洗涤和漂洗步骤的数量进行了限制,但对可用于所述工艺的洗涤步骤或漂洗步骤的数量,或洗涤溶液或漂洗溶液的数量没有限制。可以调整洗涤槽和漂洗槽的数量,以根据需要从进料中去除尽可能多的杂质。此外,可以调整洗涤和漂洗步骤的顺序以适应下游工艺的要求、待去除的杂质的量和类型以及洗涤溶液的组成。在大多数情况下,洗涤槽的数量将为至少2个,或至少3个,或至少4个,并且将使用一个或多个漂洗槽。典型地,一个或多个漂洗步骤将在最后的洗涤步骤之后进行,但如果需要,可以在任

何洗涤步骤之后进行额外的漂洗步骤。

[0121]

如本文所用,术语“洗涤液”通常是水溶液,尽管可以使用其它溶剂。洗涤液可选自包含以下各者的组:水、酸化水、碱性水、生物质提质工艺中产生的工艺水、来自急冷塔的水、来自急冷洗涤器的水、来自生物质干燥工艺的水、以及它们的组合。洗涤液可包含以下各者的水溶液:乙酸、甲酸、硝酸、碳酸、硫酸、磷酸、盐酸、铵盐、烷基铵盐、芳基铵盐、多元醇(例如乙二醇、甘油)等,或这些的某一组合。洗涤液可包含非液体组分或在常温常压(25℃,1bara)下具有非常高的平衡蒸气压的组分,例如二氧化碳或氨,或这些或类似物的混合物,但其在温度和压力的洗涤条件下至少部分包含液相。洗涤液可包含蒸汽,优选湿蒸汽,即至少部分包含液相的蒸汽。洗涤液可包含除水之外的溶剂,例如甲醇、乙醇、其它醇、多元醇(例如乙二醇、甘油)、其它含氧化合物或溶剂在水中的混合物。洗涤液优选为水溶液。洗涤液可包含源自生物质提质工艺的水溶液的至少一部分,所述水溶液可含有广泛范围的组分,包括脂肪族和芳香族醇、酮、醚、酸、酯、其它含氧化合物、胺、酰胺、腈、硫醇、硫醚或噻吩,或在洗涤步骤中从固体中提取的化合物,或这些的混合物。在一些实施方案中,洗涤液可包含已任选地被处理和再循环的用过的洗涤液的至少一部分。在一些实施方案中,洗涤液可包含已暴露于气体燃烧产物的水相,所述气体燃烧产物包含选自下组的组分:no、no2、co2或这些的组合等。

[0122]

在本发明的一些实施方案中,至少一种洗涤溶液的ph为不超过5,或不超过4,或不超过3.5,或不超过3.0,或不超过2.5,或不超过2.3,或不超过2.0,或不超过1.7,或不超过1.5,或在1.5至5、或2.0至5.0、或2.0至3.5、或2.5至3.0范围内。在一些实施方案中,用于后续洗涤步骤的洗涤溶液的ph高于用于第一洗涤步骤的ph。在一些实施方案中,第二和随后的洗涤步骤的ph为不超过5.0,或不超过4.0,或不超过3.5,或不超过3.0,或不超过2.5,或不超过2.0,或2.0至5.0,或2.5至5.0,或3.0至4.0。在一些实施方案中,当生物质与洗涤溶液接触时,通过添加ph低于针对与生物质接触的洗涤溶液所测量的ph的溶液,在所述洗涤步骤期间调节任何洗涤步骤中洗涤溶液的ph。在一些实施方案中,洗涤液包含ph为至少2或至少2.5的酸化水。

[0123]

计算从生物质中和或提取主要aaem离子(k

+

、ca

2+

、mg

2+

和mn

2+

)所需的酸量可用于定义完全中和或提取所需的每质量生物质的酸。通过评估提取工艺中酸或质子的消耗,可以监测提取。这可以通过测量ph或电导率来完成。在本发明的一些实施方案中,连续监测任何洗涤或漂洗溶液的ph或电导率以提供信息来控制酸的添加、洗涤或漂洗溶液的添加或去除、流速或材料在任何洗涤或漂洗步骤中的停留时间。

[0124]

一个或多个洗涤步骤之后是一个或多个用含有低浓度aaem的水溶液,例如去离子(di)水或稀酸,或从洗涤步骤回收的水,或类似的水溶液进行的一个或多个漂洗步骤。在一些实施方案中,漂洗可在多个步骤中进行,在每个漂洗步骤中使用相同或不同的溶液,或作为连续工艺进行。漂洗溶液可以是在所述工艺中产生并经过处理以将aaem含量降低到可接受水平的水。在一些实施方案中,漂洗溶液包含小于5ppm、或小于2ppm、或小于1ppm、或小于0.1ppm、或小于0.05ppm、或小于0.01ppm、或0.001至2ppm、或0.01至0.1ppm的k。在一些实施方案中,漂洗溶液包含小于20ppm、或小于10ppm、或小于5ppm、或小于2ppm、或小于1ppm、或小于0.1ppm、或小于0.05ppm、或0.01至20ppm、或0.01至5ppm的ca。在一些实施方案中,漂洗溶液包含小于20ppm、或小于10ppm、或小于5ppm、或小于2ppm、或小于1ppm、或小于0.1ppm、

或小于0.05ppm、或0.01至20ppm、或0.01至5ppm的mg。在一些实施方案中,漂洗溶液包含小于20ppm、或小于10ppm、或小于5ppm、或小于2ppm、或小于1ppm、或小于0.1ppm、或小于0.05ppm、或0.01至20ppm、或0.01至5ppm的mn。在一些实施方案中,元素k、ca、mg和mn的一些组合在上述范围内。每个洗涤步骤可作为间歇工艺或作为连续工艺进行。在一些实施方案中,生物质与漂洗溶液的接触时间为小于30分钟,或小于10分钟,或小于5分钟,或小于3分钟,或0.1至30分钟,或1至10分钟。使用现成的技术,例如过滤、微滤、超滤和反渗透的组合,水和酸都可以在所述工艺中被回收和再利用。所有浓度均按质量计。

[0125]

回收水将含有与进入水回收系统的流体的ph大致相同的回收硝酸,但会在不同程度上去除杂质,以便在洗涤工艺中再利用水。对于所关注的aaem,可去除溶液中至少80%、或至少83%、或至少85%、但优选至少86%的k,并且回收溶液可包含小于10ppm、或小于6ppm、或小于3ppm的k;可去除溶液中至少95%、或至少97%、或优选至少99%的ca,并且回收溶液可包含小于10ppm、或小于6ppm、或小于3ppm、或优选小于1ppm的ca;可去除至少95%、或至少97%、或优选至少99%的mn,并且回收溶液可包含小于6ppm、或小于3ppm、或小于1ppm、或优选小于0.5ppm的mn;并且可去除至少95%、或至少97%、或优选至少99%的mg,并且回收溶液可包含小于6ppm、或小于3ppm、或小于1ppm、或优选小于0.5ppm的mg。

[0126]

用于气动泵输送的气体可以是任何容易获得的气体,例如空气、氮气、二氧化碳或冷却的燃烧废气,或其混合物,但不限于这些。气体可包括水蒸气。气体混合物典型地会被过滤以不含微粒,并且可以洗涤以去除有毒成分(如果存在)。优选地,气体被允许通过图4中的出口阀985离开洗涤或漂洗槽,或者可以被泵出。气体可以在系统内再循环或可以是新鲜气体。

[0127]

这种泵送的气体流速与浆液流量成比例,但取决于被泵送的浆液的表观粘度。对于包含7.5重量%固体的浆液,流量比可以是每磅浆液最多0.17实际立方英尺气体(10l/kg),或每磅浆液最多0.0625实际立方英尺气体(3.90l/kg),或每磅浆液最多0.0584实际立方英尺气体(3.65l/kg),或每磅浆液最多0.05实际立方英尺气体(3.12l/kg),或例如每磅浆液0.06实际立方英尺气体(3.75l/kg),或每磅浆液0.05至0.075实际立方英尺气体(3.12至4.88l/kg)。对于具有较高固体含量的浆液,可能需要较高的流量比。

[0128]

分散于浆液中的固体的浓度可以在宽范围内变化,但优选更高的浓度以最小化容器和其它设备的尺寸以及搅拌浆液或输送浆液所需的能量。浆液固体浓度的范围可以是1重量%至30重量%固体,或5重量%至25重量%固体,或10重量%至20重量%固体,或15重量%至20重量%固体,或至少10重量%固体,或至少15重量%固体,或至少20重量%固体。浆液比重可以是至少0.5、或至少0.7、或至少1.0、或至少1.1、或至少1.2、或0.5至1.5、或0.7至1.3或0.8至1.2,并且表观粘度可以是至少250cp、至少500cp、或至少1000cp、或150cp至6000cp、或250cp至4000cp、或500cp至2000cp、或小于6000cp、或小于4000cp、或小于2000cp。

[0129]

可使用本发明洗涤的进料包括所有形式的生物质、有机废物、城市固体废物、废弃食品、作物残渣或其它有机废物流。如本文所用,术语“生物质”被赋予其在本领域中的常规含义并且用于指可再生的任何有机能源或化学物质。其主要成分可以是:(1)树木(木材)和所有其它植被;(2)农产品和废物(玉米、水果、垃圾青贮饲料等);(3)藻类和其它海洋植物;(4)代谢废物(粪肥、污水),和(5)纤维素城市废物。生物质材料的实例描述于例如huber,

g.w.等人,“synthesis of transportation fuels from biomass:chemistry,catalysts,and engineering,”chem.rev.106,(2006),第4044-4098页中。

[0130]

生物质常规地定义为可转化用作燃料或用于工业生产的活的和最近死亡的生物材料。作为生物质的标准是所述材料最近应该参与碳循环,以便在燃烧过程中释放的碳在合理的短时间段内不会导致平均净增加(因此,根据此定义,如泥炭、褐煤和煤等化石燃料不被视为生物质,因为它们含有长期未参与碳循环的碳,因此它们的燃烧导致大气中二氧化碳的净增加)。最常见地,生物质是指种植以用作生物燃料的植物物质,但它也包括用于生产纤维、化学品或热量的植物或动物物质。生物质还可能包括可作为燃料燃烧或转化为化学品的可生物降解废物或副产品,包括城市废物、绿色废物(由花园或公园废物,例如草或花截切物和树篱修剪物构成的可生物降解废物)、农业副产品(包括动物粪便)、食品加工废物、污水污泥和来自木浆或藻类的黑液。生物质不包括已通过地质过程转化为例如煤、油页岩或石油等物质的有机材料。生物质广泛且典型地从植物中生长,包括但不限于芒草、向日葵、柳枝稷、大麻、玉米(玉蜀黍)、杨树、柳树、甘蔗和油棕(棕榈油),其中根、茎、叶、籽壳和果实都可能有用。引入加工单元的原材料的洗涤可根据单元的需要和生物质的形式而变化。

[0131]

在一些实施方案中,洗涤系统(图1中的300)可以逆流配置进行,其中待洗涤的生物质流和洗涤液在它们相遇时沿相反方向流动。在这种配置中,生物质在其从洗涤工艺的入口流向洗涤工艺的出口时遇到纯度增加的洗涤液并与其相互作用。在逆流洗涤工艺中,进入洗涤工艺的具有最高浓度的aaem、硫或氮的生物质将首先遇到最不纯的洗涤液,即从生物质中去除的具有最高浓度的aaem、硫或氮的洗涤液。当生物质流过所述工艺时,它遇到纯度增加的洗涤液,即杂质浓度较低的洗涤液,从而提高洗涤和杂质去除的效率。

[0132]

实施例1

[0133]

首先使用离心泵(warren-rupp高固体分泵)进行测试,然后使用气动提升泵将包含精制火炬松木屑的浆液泵入水中。所述工艺在环境温度和压力下操作,液体流由去离子水和ph为1.7的硝酸和足够的润湿火炬松组成,以实现1重量%至15重量%范围内的浆液固体浓度。当固体浓度为4%时,离心泵开始无法泵送浆液,如由偶尔堵塞指示,且在固体浓度为6%时堵塞更为频繁。气动提升能够提升具有0重量%至15重量%固体的浆液,且排放更稳定,并且排放物的固体浓度与槽中的浆液相同,即没有发生固体分离。

[0134]

与传统的泵送系统相比,气动提升需要更少的功率来泵送高固体含量流。在示例性系统中,浆液的粘度为500cp,气动传输管的内径为6英寸(15cm),并且从压缩机到使用点的压降为10psi(69kpa),保持湍流所需的计算流量将使用至少10hp(7.4kw)的泵来保持湍流,其中很大一部分流量以仅使用流量保持湍流所需的20ft/sec(6.1m/s)的线性流速再循环,而气动提升需要大约一半的所述功率输入。

[0135]

在实施例1中,分别以6.2wt%、7wt%、8.4wt%和10.5wt%制备了精制火炬松木屑在来自市政来源的水中的一系列浆液。一个系列是用精制火炬松制备的,并且一个系列是用湿锤磨的火炬松制备的。搅拌浆液并尝试对槽进行重力排水;与槽紧密耦合的8”(20cm)直径的排放阀立即堵塞。用这些浆液固体浓度中的每一种搅拌槽,并开始气动提升。通过气动提升,每种浆液都可以容易地从槽中运出,而不会发生固体分离或堵塞。

[0136]

此实施例表明,在不能使用简单的重力排水的情况下,气动提升可以容易地输送

浓度高达10.5wt%的木颗粒浆液。此实施例表明,与较大直径的重力排水管(实施例中为8英寸(20cm))相比,气动提升可以使用更小直径开口(实施例中为6英寸(15cm))输送浆液,而不会发生堵塞或固体分离。在一些优选的实施方案中,气动提升用于包含至少7wt%固体生物质(其中“固体生物质”是按洗涤步骤之前的生物质质量计)或至少9wt%、或至少10wt%、或在7至11wt%范围内或在9至11wt%范围内的生物质的生物质浆液。

[0137]

实施例2至10

[0138]

除非另有说明,否则实施例2至10中使用的从生物质中提取aaem的实验程序如下。使生物质样品与去离子(di)水(与干生物质的重量比为1:1)接触并保持1.5小时。根据需要使混合物升温至室温(24℃)。使用去离子水的等分试样制备足够的酸溶液,以在处理浆液中达到每kg生物质0.05至0.15g hno3的目标酸浓度。将湿润的生物质(200g干生物质和200g水)添加至酸溶液中,开始搅拌,并启动计时器。在设定的时间从浆液中取出液体样品,并通过使用光学发射光谱的电感耦合等离子体(icp-oes)进行分析以获得aaem浓度。液相的ph用ph计测量。在指定时间(例如20分钟)停止提取,并使用布筛分离浆液以获得固体滤饼和液体滤液。固体滤饼在烘箱中在105℃下干燥至少4小时。

[0139]

本文中对材料的所有分析均代表从液相中分离、干燥、研磨和通过icp分析的少量固体样品。

[0140]

在整个实施例中使用的火炬松进料中的aaem浓度总结在表1中。

[0141]

表1.火炬松进料aaem浓度

[0142]

金属未处理(ppm)k495ca715mg235mn91

[0143]

表2中提供了实施例2至4的参数。在表2中,酸度g酸/kg生物质意指酸与生物质的比率,而酸度h

+

摩尔数/2倍(ca和mg)的摩尔数意指酸的摩尔数与生物质中ca和mg摩尔数的两倍的比率,即在比率为1.0时,添加的h

+

的总电荷等于生物质中ca

2+

和mg

2+

的总电荷。生物质颗粒是锤磨碎屑(hmc)。图8中呈现了实施例2、3和4中使用的生物质样品的粒度分布。

[0144]

表2.实施例2、3和4的条件

[0145][0146]

实施例2

[0147]

将200g平均粒度为1mm的干燥火炬松样品和2000g 0.005摩尔/升硝酸溶液在24℃(室温)下在5升烧杯中混合,并用机械搅拌器以140rpm搅拌。定期进行取样。持续时间内液体中的aaem浓度以及h

+

浓度在图9中示出。

[0148]

根据该图,矿物质的化学计量提取在20分钟内基本完成,且此后1mm生物质颗粒的ca、mg和mn浓度变化极小。在这20分钟的时间段之后,提取似乎受阳离子和水进出生物质的扩散控制。在前20分钟内,响应受化学计量反应动力学、h+向生物质中的扩散以及aaem扩散出生物质控制。

[0149]

实施例3

[0150]

将200g干燥火炬松样品粉碎成13mm锤磨碎屑(hmc),且将2000g 0.0048摩尔/升的硝酸溶液在室温(24℃)下在5升烧杯中混合,并用机械搅拌器以140rpm搅拌。定期进行取样。持续时间内液体中的aaem浓度以及h

+

浓度在图10中示出。

[0151]

根据图10,对于13mm hmc,ca和mg的提取主要发生在最初的20分钟内。在最初的20分钟时间段后,水相中ca、mg和mn的浓度继续缓慢增加。在前20分钟内,响应似乎受化学计量反应动力学、h

+

向生物质中的扩散以及aaem扩散出生物质控制。所述过程似乎在20分钟后转变为扩散控制动力学。

[0152]

实施例4

[0153]

将200g干燥火炬松碎屑样品用32mm湿锤磨(hmc)粉碎,且将2000g 0.0038摩尔/升的硝酸溶液在室温(24℃)下在5升烧杯中混合,并用机械搅拌器以140rpm搅拌。定期进行取样且通过icp进行分析。持续时间内液体中的aaem浓度以及h

+

浓度在图11中示出。

[0154]

在实施例2至4中,在最初几分钟内aaem的提取遵循扩散方程,其中k1和k2是常数,且t是时间:

[0155][0156]

在最初的几分钟内,初始响应似乎主要受反应动力学控制,且在随后的时间,响应似乎受h

+

扩散到生物质中以及aaem扩散出生物质控制,并且较大的颗粒显示出较慢的h+与

阳离子的交换。

[0157]

在实施例2至4中,粒度影响了ca和mg的提取。较小的粒度通过减少水和酸扩散到木材中,与aaem反应并允许释放的aaem扩散出木材的扩散路径长度来提供更好的aaem提取。这可以通过比较溶液中ca浓度达到50ppm所用的时间而看出:1mm颗粒为20分钟,13mm颗粒为60分钟,且32mm颗粒为120分钟以上。

[0158]

对于实施例2至4的实验过程,消耗的h

+

摩尔数与提取的多价阳离子(ca(2+)+mg(2+)+mn(2+))中的正电荷摩尔数的比率呈现于图12中。图12显示,对于每种不同大小的生物质颗粒,二价阳离子中每1摩尔电荷消耗大约1摩尔酸(h+),即h+摩尔数=2

×

((ca(2+)+mg(2+)+mn(2+)摩尔数)。似乎需要2摩尔的酸来取代生物质中每摩尔的二价阳离子,从而将阳离子释放到溶液中。

[0159]

k的提取行为有两个组成部分。松散的k似乎迅速扩散到颗粒表面并溶解于水中;不需要酸来去除这些离子。更紧固的k迁移更慢,因此扩散长度控制提取。对于结构中紧固的ca,两个质子取代每个ca(2+)离子,且接着ca离子扩散到表面并进入溶液。因此,ca提取受酸反应动力学和扩散控制。

[0160]

实施例5

[0161]

根据实施例2中的程序,将六种不同的酸度(在表3中标识为a至f)用于生物质提取实验。实施例5的参数提供于表3中。在表中,针对每种溶液指示了溶液中酸的摩尔数与生物质中二价阳离子的摩尔数的化学计量比。90分钟后,分析溶液样品并测量金属离子ca、mg和mn的浓度。结果呈现于图13中,其中字母“a”至“f”大致按h+离子与ca(2+)+mg(2+)+mn(2+)离子之和的比率放置,显示当添加的酸(h+)的摩尔数与每个二价阳离子的摩尔数的比率达到2:1时,即当以酸(h+)形式添加的电荷的摩尔数等于去除的二价离子,即(ca(2+)+mg(2+)+mn(2+))的总电荷数时,二价阳离子几乎被完全提取。

[0162]

表3实施例5的实验参数

[0163][0164]

实施例6

[0165]

在不同的提取温度下进行生物质提取;实验参数列于表4中。5分钟后获取液体样品并通过icp进行分析。提取5分钟后获取的样品的数据呈现于图14中。结果表明,随着温度从10℃增加到55℃,金属提取率增加。

[0166]

表4:实施例6的实验参数。

[0167][0168]

实施例7

[0169]

使用含有不同浓度待提取金属离子的洗涤液对新鲜精制火炬松(rlp)进行提取,以测试洗涤液中的离子浓度对提取的影响。洗涤溶液的阳离子浓度是用酸洗涤溶液中离子浓度的各种比率(离子梯度因子)制备的,其中离子梯度因子等于1.0意味着洗涤溶液中的金属离子浓度是所有阳离子被提取到最初没有阳离子的溶液中时所预期的。具有较低离子梯度因子值的洗涤溶液含有较低浓度的阳离子,且具有较高离子梯度因子的洗涤溶液含有较高浓度的阳离子。

[0170]

离子梯度因子=[洗涤溶液中的离子浓度]/[所有离子被提取时的离子浓度]

[0171]

与前面的实施例一样,用200g火炬松和2000g酸性洗涤溶液提取含有632mg/kg k、635mg/kg ca和206mg/kg mg的干燥生物质。洗涤溶液还含有4.9倍于置换二价阳离子所需的酸,即每摩尔二价阳离子9.8摩尔的h+。工艺参数和溶液中的初始金属浓度列于表6中。20分钟后收集液体样品并进行分析。aaem浓度的增加是通过首先从最终溶液中的aaem浓度减去初始溶液中的aaem浓度来计算的。任何aaem浓度增加都是从生物质中提取的金属浓度,并在图15中显示为未处理生物质样品中金属的百分比。

[0172]

表5:实施例7的实验参数。

[0173]

[0174][0175]

根据图15,可以观察到离子梯度对aaem提取的影响。可以看出,随着洗涤液中金属浓度的增加,它会抑制扩散速率和扩散范围,且因此从生物质中提取的金属较少。

[0176]

实施例8

[0177]

采用精制火炬松生物质来测试矿物提取,使用压榨步骤(即压制)来评估通过“挤出”生物质可以从生物质中去除多少aaem。所述工艺遵循图16中所示的流程图。

[0178]

提取6小时后,用螺旋压力机将浆液分离成渗滤液和湿滤饼。将湿滤饼在约2,000psi下压制以获得压制的渗滤液水溶液和压制的固体滤饼,将压制的滤饼在120℃下干燥2小时以干燥固体。金属分布在洗涤液、压渗滤液和干滤饼中。这些工艺输出中k、ca、mg和mn的分布如图17中所示。

[0179]

根据图17,分离至不同工艺流中的aaem是:

[0180]

73.1wt%k、74.6wt%ca、77.9wt%mg和78.5wt%mn被提取到液相(“洗涤液”)中;

[0181]

16.7wt%k、15.8wt%ca、15.5wt%mg和15.3wt%mn在压渗滤液中;

[0182]

10.2wt%k、9.6wt%ca、6.6wt%mg和6.3wt%mn在干燥压滤饼(“经洗涤、压制的干燥生物质)中。

[0183]

压制效率(η)定义为:

[0184]

η=([aaem去除/[aaem]初始)

×

100%

[0185]

η=([aaem]渗滤/([aaem]渗滤液+[aaem]干滤饼))

×

100%

[0186]

在此实施例中,计算得出的k、ca、mg和mn的压制效率分别为62%、62%、70%和71%。

[0187]

生物质中的大部分aaem在与湿滤饼分离的洗涤液中被带走。通过压制进行的额外脱水去除了大量的aaem,所述aaem溶解,但溶解于湿生物质在其间隙体积和内部孔隙体积中保留的水中。压制固体生物质以提供额外的脱水极大地提高了洗涤工艺的整体效率,因为它去除了在洗涤步骤中溶解但保留在与生物质松散结合的水中的aaem。此实施例表明,包括机械分离步骤(例如在压力机中挤出)的洗涤工艺显著增加了从固体生物质中去除的杂质,且从而减少了达到低残留aaem浓度所需的洗涤步骤数量。

[0188]

实施例9

[0189]

为了在固体生物质中实现理想的极低浓度的aaem,一步提取和压制工艺可能是不够的。利用逆流提取工艺可以有效地从生物质中提取金属,且水和酸消耗量低。

[0190]

此洗涤-漂洗工艺的典型逆流工艺流程图如图18中所示。在洗涤和漂洗工艺之后

可能有一个或多个压制步骤。

[0191]

进行包括两个酸提取步骤和一个水漂洗步骤的逆流洗涤工艺(参见图18),其中将第二洗涤步骤中用过的酸洗涤溶液用作第一洗涤步骤中的洗涤溶液。另外,逆流工艺通过额外的漂洗和压制步骤进行。这些测试使用湿rlp,其中含有632mg/kg k、635mg/kg ca和206mg/kg mg。

[0192]

在环境温度(约23℃)、12.5的液固比、15g硝酸/kg生物质与在烘干基础上1kg生物质的条件下,在没有压力机的情况下运行的此工艺的结果如图19中所示。在每个洗涤阶段后取出一小部分固体样品进行分析,并在图中标记为“槽1”、“槽2”和“漂洗”。

[0193]

根据图19,显示通过使用逆流工艺提取和漂洗rlp,最终产品(

‘

漂洗’=漂洗的固体滤饼)中k、ca和mg的金属含量分别为17、36和9mg/kg。金属的去除率分别为97.3%、94.5%和95.6%。

[0194]

实施例10.

[0195]

在约2000psi下将来自此工艺的所得湿滤饼样品压制2分钟。收集并分析压滤液,且将所得压滤饼干燥并分析。结果显示在图20中,其中标记为“滤饼漂洗”的数据来自漂洗的滤饼,而标记为“漂洗压制滤饼”的数据来自脱水和干燥后的漂洗的滤饼。从新鲜生物质中去除的离子为98.1%k、95.9%ca和97.6%mg。

[0196]

此实施例表明,在逆流提取工艺中两次洗涤和漂洗的生物质中的aaem浓度可以通过添加对漂洗滤饼进行压制(脱水)的步骤而进一步降低。

[0197]

实施例11.

[0198]

对来自实施例9的两次洗涤但未漂洗的滤饼样品(在图19中标记为“槽2”,且在图21中标记为“滤饼2b”)进行压制,随后用di漂洗两次,且得到图21中所示的结果。标有“漂洗前压制”的数据是针对两次洗涤后压制的滤饼,且标有“漂洗1”和“漂洗2”的数据是针对压制后漂洗一次或两次的滤饼。这表明在漂洗步骤之前使用压制步骤可有效提高提取效率。

[0199]

在两个酸逆流提取步骤后,压制步骤将ca含量从89ppm降低到49ppm,即降低45wt%。第一漂洗步骤将ca含量降低到25ppm。第二漂洗步骤没有进一步降低ca浓度。此实施例表明,当生物质的ca浓度较低时,单个漂洗步骤就足够。使用两个洗涤步骤、一个压制步骤和一个漂洗步骤,新鲜生物质的ca去除率为96.1%,k去除率为98.4%,且mg去除率为98.1%。

[0200]

此实施例表明,洗涤后和漂洗前的压制步骤可以显著提高aaem去除率并达到所需的k和ca浓度。

[0201]

实施例12

[0202]

根据图22,在洗涤阶段之间添加了额外的压制步骤。输出结果在图23中示出。在图23中,标有“槽1”的样品是从第一次洗涤中分离出来的洗涤固体的小样品。标有“压制1”的样品是已从中挤出液体的洗涤固体的小样品。标有“压制2”的样品是经过第二次洗涤和压制的材料样品。标有“漂洗”的样品是已漂洗的材料样品,且标有“压制3”的样品是已从中挤出液体的漂洗的样品。

[0203]

在一个酸逆流提取步骤后,洗涤步骤将ca含量从635ppm降低到179ppm,且压制步骤将ca含量从179ppm降低到91ppm,或由于压制步骤而降低50wt%。第一洗涤和压制序列中ca含量的总体降低为86%。第二酸提取和压制步骤将ca含量从91ppm降低到30ppm,或额外

降低67%。ca的总去除率为95.6%。这表明多个洗涤和压制步骤可以比单个洗涤和压制序列减少更多的金属含量。

[0204]

实施例13

[0205]

在前面的实施例中,使用两个酸洗阶段和一个漂洗阶段,最终固体中的ca含量可以达到25至30mg/kg的范围。为了进一步将ca含量降至25ppm以下,测试了3个酸洗-压制序列和1个漂洗-压制序列的逆流配置(参见图24)。根据图25中的工艺,图24中的每个分析代表了经过洗涤和压制(对于压制1、压制2和压制3)或漂洗和压制(对于压制4)的材料样品。

[0206]

本实施例在环境温度(约23℃)下以12.5的液固比、15g硝酸/kg生物质,使用200g干燥rlp在5l槽中进行。所述工艺的压滤饼的分析结果如图25中所示。

[0207]

根据图25,通过使用3个酸洗-压制阶段和1个漂洗-压制阶段的逆流工艺来提取和漂洗生物质,最终产品中k、ca和mg的aaem浓度分别为5、6和1mg/kg,并且每种金属的去除率均大于99%。

[0208]

图25中呈现的实施例13的结果表明,使用3个洗涤-压制步骤和一个漂洗-压制步骤的组合可以从生物质中去除超过99%的杂质金属k、ca和mg。

[0209]

实施例14

[0210]

逆流工艺按比例放大到每天20公吨生物质进料规模的连续工艺,具有2个洗涤阶段,每个洗涤阶段之后是脱水步骤,并且随后是漂洗阶段,之后是脱水步骤。通过使用气动泵将浆液在洗涤槽之间输送。此工艺以12.5的液固比运行,槽2中的ph保持于1.5且槽1中的ph保持于1.7,环境温度约为22℃,停留时间为20分钟。没有回收的直接酸消耗量为42.6g hno3/kg生物质(干基)。图26提供了工艺流程的概述。

[0211]

图27中的结果代表了对以下各者的分析:来自单个洗涤/压制循环的样品,标识为压制1;一次洗涤和压制的经过第二次洗涤并允许排水过夜的样品,标识为“过夜排水”;以及用去离子水漂洗并压制的过夜排水材料的样品,标识为“压制3”。图27呈现了所述工艺的分析结果,表明在每个工艺之后具有一级漂洗和脱水步骤的按比例放大的两级提取中可以去除98.7%的k、94.5%的ca和97.0%的mg。

[0212]

这些结果与实施例12中呈现的结果相似,所述实施例是在20升规模下按批次顺序运行的类似工艺,表明所述工艺按比例放大良好。结果还表明,在生物质洗涤工艺中,第一脱水步骤的压制和第二脱水步骤的重力排水的组合对于去除高比例的金属是有效的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1