一种烷基化方法与流程

1.本发明涉及一种烷基化方法,更具体地说本发明涉及一种以固体酸催化的烷基化方法。

背景技术:

2.异丁烷和丁烯在酸催化作用下生成烷基化汽油。烷基化汽油由于抗爆震性能好、敏感度低、雷德蒸气压低、沸点范围宽、不含硫、氮、烯烃、芳烃等成分,因此是理想的汽油调和组分。目前烷基化工业生产技术包括液体酸烷基化技术和固体酸烷基化技术。液体酸烷基化技术由于具有腐蚀性、剧毒性以及废酸排放等问题,发展受到了制约;而固体酸烷基化技术具有安全、易分离、安全环保等优点,近年来取得了长足的进展。由于固体酸催化剂易失活,因此需要负载贵金属作为再生活性组元,在临氢环境下对失活的催化剂进行再生。

3.目前,固体酸催化剂再生活性组元的负载主要包括浸渍、干燥、焙烧和还原等几个步骤。其中的还原步骤是在小型固定床反应器内进行,存在诸多不足,例如(1)小型固定床反应器的催化剂单次处理量偏低,故对于同一批次生产的催化剂需要进行更多批次的还原过程,这将需要进行频繁的升、降温操作,不仅用时长,而且能耗高;(2)还原所用的氢气为一次性通过反应器床层,这会导致氢气利用率偏低从而提高了成本。因此,通过优化再生活性组元的负载步骤,降低催化剂生产成本显得尤为重要。

4.当前,多数文献采用反应器外先还原、再装剂的方法,或者将催化剂装入反应器内还原,即将再生活性组元从氧化态还原为金属态之后再进行相关反应。例如,cn104557393b公开了一种提高催化剂稳定性和寿命的烷基化方法,是在固体酸催化剂存在以及烷基化反应条件下使可烷基化物与烷基化剂接触进行烷基化反应,其特征在于,该方法还包括使所说的固体酸催化剂在烷基化反应之前进行临氢预处理的步骤。

5.cn104588075b公开了一种烷基化催化剂的制备方法,该方法包括以下步骤:将固体酸用含第viii族贵金属离子的浸渍液或者含第viii族贵金属离子和过渡金属离子的浸渍液浸渍,所说的浸渍液中还含有第viii族贵金属离子含量的3~4倍重量的cl;所说的浸渍根据总负载量分为至少两次进行,且每次浸渍后需要干燥、焙烧后再进行下次浸渍。该方法制备的催化剂,在异丁烷/丁烯烷基化反应中显示出很高的稳定性。该方法在进行烷基化反应前用氢气对催化剂进行了还原,还原条件2.5mpa、450℃2h。

6.cn107382646a公开了一种固体酸烷基化的方法,该方法的烷基化催化剂的制备方法包括:将固体酸用含有过渡金属前驱体的浸渍液进行浸渍后干燥、焙烧,所述固体酸与所述浸渍液质量比为1:(1-5),在所述浸渍之前所述浸渍液的ph值被调节为3-13;该方法还包括对所述烷基化催化剂进行还原处理,然后再将可烷基化物、烷基化物与烷基化催化剂接触进行烷基化反应。

7.cn107376983a公开了一种固体酸烷基化催化剂的制备方法及由该方法制备的固体酸烷基化催化剂,该方法包括将固体酸用含有过渡金属前驱体的浸渍液进行浸渍然后干燥,其中所述固体酸与所述浸渍液的质量比为1:(1-5),在进行所述浸渍之前所述浸渍液的

ph值被调节为3-13。

技术实现要素:

8.发明人发现,在负载再生活性组元的过程中将焙烧后的固体酸催化剂不进行还原而直接装填进反应器床层,使得再生活性组元以氧化态的形式直接进行烷基化反应,可以达到优于先还原再进行烷基化反应的固体酸催化剂的活性,这不仅提高了固体酸催化剂的单周期寿命,同时降低了催化剂的生产成本,基于此,形成本发明。

9.因此,本发明的目的是提供有别于现有技术的烷基化方法,该方法可以减少烷基化催化剂的处理步骤,降低催化剂生产成本的同时提高烷基化催化剂单周期寿命。

10.为了实现上述目的,本发明提供的烷基化方法,该方法包括在烷基化反应的条件下将可烷基化物、烷基化剂与烷基化催化剂接触进行烷基化反应,其特征在于,所述烷基化催化剂含有固体酸和过渡金属且所述的过渡金属以氧化态的形式存在。

11.该方法包括在烷基化反应的条件下将可烷基化物、烷基化剂与烷基化催化剂接触进行烷基化反应,所述烷基化催化剂是包括将固体酸用含有过渡金属前驱体的浸渍液进行浸渍然后干燥、焙烧得到的;在进行烷基化反应时,所述固体酸催化剂中的过渡金属保持氧化态状态,并且以固体酸催化剂为基准,过渡金属以单质计占0.01~0.5wt%、优选占0.05~0.4wt%、更优选占0.07~0.33wt%。

12.固体酸催化剂所述固体酸包括分子筛与无机氧化物基质,固体酸中所述分子筛的含量为60~90wt%。优选的,所述固体酸组分为沸石分子筛。沸石分子筛可以是本领域技术人员所知的任何用于烷基化方法的固体酸催化剂中的沸石,例如丝光沸石、β型沸石、x型沸石、y型沸石及其组合。在更优选的方案中,具有八面沸石结构的沸石(x型沸石、y型沸石)可以用作固体酸成分。当用于生产烷基化汽油时,以y型沸石为固体酸组分的催化剂,其性能优于以x型沸石、丝光沸石以及β沸石为固体酸组分的催化剂,因此,最优选的,所述沸石分子筛为y型沸石。

13.所述过渡金属选自第vib族金属、第viib族金属和第viii族金属中的至少一种。优选的,所述过渡金属选自pt、pd、ni、mn、mo、co及其组合。更优选的过渡金属为pt。

14.以过渡金属pt为例,所述过渡金属前驱体选自氯铂酸、氯铂酸氨、氯铂酸钾、四氯化铂和硝酸四氨合铂及其组合。以过渡金属为pd为例,所述过渡金属前驱体选自二氯化钯、四氯钯酸钠和二氯四氨合钯及其组合。以过渡金属为ni为例,所述过渡金属前驱体选自六水硝酸镍、乙酸镍、硫酸镍、氯化镍及其组合。以过渡金属为mn为例,所述过渡金属前驱体选自硫酸锰、硝酸锰、碳酸锰及其组合。以过渡金属为mo为例,所述过渡金属前驱体选自五氯化钼、仲钼酸氨及其组合。以过渡金属为co为例,所述过渡金属前驱体选自氯化钴、硫酸钴、草酸钴、硝酸钴及其组合。

15.本发明提供的烷基化方法,由于固体酸催化剂中贵金属组分为氧化态,不具有还原态贵金属的脱氢活性,因此可延缓催化剂结焦,延长催化剂寿命;同时,本发明的方法可省去催化剂制备过程的还原过程,可大幅度降低催化剂生产成本。

16.本发明提供的烷基化方法可以在多种反应装置中实施,例如流化床、固定床以及浆态床。在本发明中,该方法的实施采用固定床,但本发明方法应用并不限于此。评价烷基化反应的性能采用周期寿命和产物分布这两指标。其中,周期寿命以烯烃完全转化为基准,

产物分布以c8和tmp(三甲基戊烷)为基准。烷基化产物在气相色谱上面进行分析。

具体实施方式

17.以下将通过实施例对本发明进行详细描述,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,但并不因此而限制本发明的内容。

18.实施例1

19.本实施例用于说明本发明的固体酸催化剂的制备方法。

20.(1)配制浸渍金属溶液。将氯铂酸(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

21.(2)制备固体酸催化剂。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结晶度90%)与氧化铝(购自中国石化催化剂分公司)按重量比为4:1混合均匀形成固体酸。选取氯铂酸为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍1h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a1。

22.催化剂a1组成见表1。在催化剂a1中,金属组分pt占0.05%。

23.烷基化反应在固定床高压微反实验装置中进行。烷基化反应的原料为无水异丁烷和反丁烯,将5g烷基化催化剂a1装填在内径为10mm、长为1m的固定床反应器中,反应温度为75℃,反应压力为3mpa,原料流量为200ml/h(i/o=250、质量比)。

24.以产品中烯烃穿透时间确定催化剂的周期寿命,催化剂周期寿命指产品汽油经色谱后检测出烯烃穿透的时间(h)。

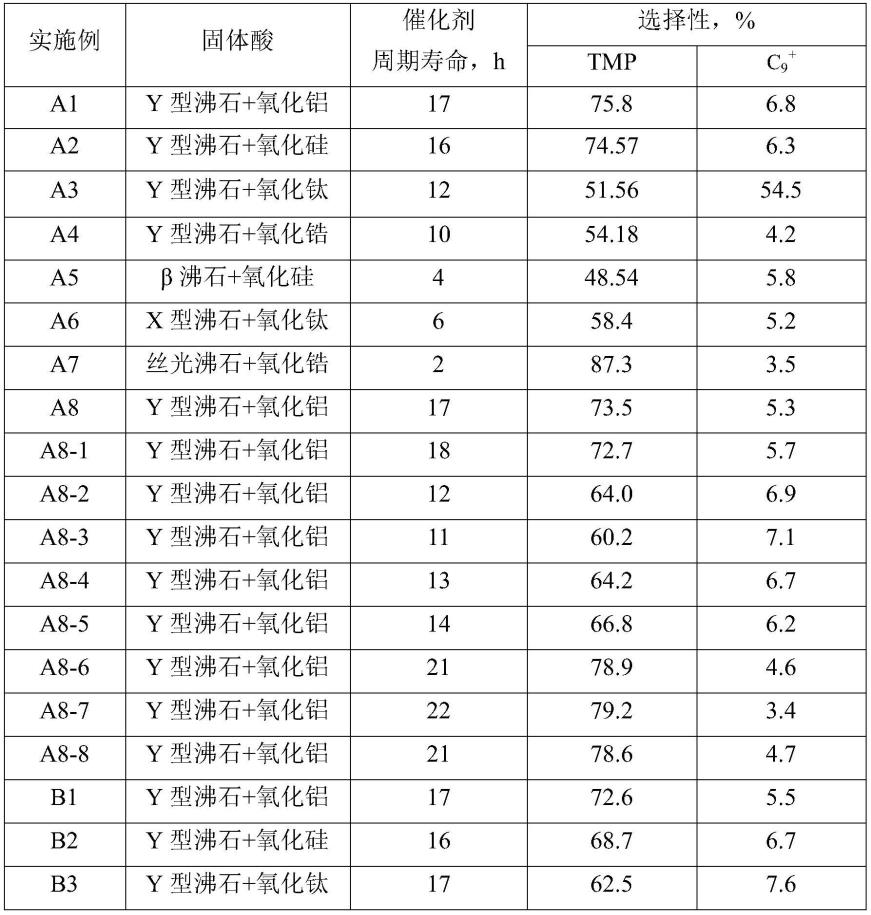

25.烷基化反应结果见表4。表4中,tmp表示第六次再生后产品汽油中三甲基戊烷的选择性。

26.烷基化反应产品汽油中的组分通过在线色谱分析仪(安捷伦公司的gc-7890b)进行分析。

27.实施例2

28.本实施例用于说明本发明的固体酸催化剂的制备方法。

29.(1)配制浸渍金属溶液。将硝酸四氨合铂(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

30.(2)制备固体酸催化剂。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结晶度90%)与氧化硅(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取硝酸四氨合铂为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍1.5h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a2。

31.催化剂组成见表1。在催化剂a2中,金属组分pt占0.13%。

32.烷基化反应同实施例1,烷基化反应结果分别见表4。

33.实施例3

34.本实施例用于说明本发明的固体酸催化剂的制备方法。

35.(1)配制浸渍金属溶液。将氯铂酸钾(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

36.(2)制备固体酸催化剂。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结

晶度90%)与氧化钛(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取氯铂酸钾为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍1h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a3。

37.催化剂组成见表1。在催化剂a3中,金属组分pt占0.34%。

38.烷基化反应同实施例1,烷基化反应结果分别见表4。

39.实施例4

40.本实施例用于说明本发明的固体酸催化剂的制备方法。

41.(1)配制浸渍金属溶液。将四氯化铂(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

42.(2)制备固体酸催化剂。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结晶度90%)与氧化锆(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取四氯化铂为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a4。

43.催化剂组成见表1。在催化剂a4中,金属组分pt占0.4%。

44.烷基化反应同实施例1,烷基化反应结果分别见表4。

45.实施例5

46.本实施例用于说明本发明的固体酸催化剂的制备方法。

47.(1)配制浸渍金属溶液。将二氯化钯(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

48.(2)制备固体酸催化剂。将β沸石(购自中国石化催化剂分公司)与氧化硅(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取二氯化钯为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a5。

49.催化剂组成见表1。在催化剂a5中,金属组分pd占0.08%。

50.烷基化反应同实施例1,烷基化反应结果分别见表4。

51.实施例6

52.本实施例用于说明本发明的固体酸催化剂的制备方法。

53.(1)配制浸渍金属溶液。将六水硝酸镍(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

54.(2)制备固体酸催化剂。将x型沸石(购自中国石化催化剂分公司)与氧化钛(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取六水硝酸镍为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a6。

55.催化剂组成见表1。在催化剂a6中,金属组分ni占0.38%。

56.烷基化反应同实施例1,烷基化反应结果分别见表4。

57.实施例7

58.本实施例用于说明本发明的固体酸催化剂的制备方法。

59.(1)配制浸渍金属溶液。将硝酸钴(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属钴的水溶液。

60.(2)制备固体酸催化剂。将丝光沸石(购自中国石化催化剂分公司)与氧化锆(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取硝酸钴为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a7。

61.催化剂组成见表1。在催化剂a7中,金属组分co占0.36%。

62.烷基化反应同实施例1,烷基化反应结果分别见表4。

63.表1

64.实施例固体酸金属种类金属状态金属组分含量,%a1y型沸石+氧化铝4:1pt氧化态0.05a2y型沸石+氧化硅4:1pt氧化态0.13a3y型沸石+氧化钛4:1pt氧化态0.34a4y型沸石+氧化锆4:1pt氧化态0.4a5β沸石+氧化硅4:1pd氧化态0.08a6x型沸石+氧化钛4:1ni氧化态0.38a7丝光沸石+氧化锆4:1co氧化态0.36

65.实施例8

66.本实施例用于说明本发明的固体酸催化剂的制备方法。

67.(1)配制浸渍金属溶液。将氯铂酸(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

68.(2)制备固体酸催化剂。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结晶度90%)与氧化铝(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取氯铂酸为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。得到催化剂a8。

69.催化剂组成见表2。在催化剂a8中,金属组分pt占0.06%。

70.烷基化反应同实施例1,烷基化反应结果分别见表4。

71.实施例8-1~实施例8-8

72.实施例8-1~实施例8-8共八个实施例均同实施例8的配比,即:固体酸均为y型沸石和氧化铝按重量比4:1混合,而区别在于实施例8-1~实施例8-8中的金属种类分别为pd、ni、mn、co、mo、pt以及金属含量的不同。催化剂组成见表2。

73.烷基化反应同实施例1,烷基化反应结果分别见表4。

74.表2

75.实施例固体酸金属种类金属状态金属含量,%a8y型沸石+氧化铝4:1pt氧化态0.06a8-1y型沸石+氧化铝4:1pd氧化态0.10a8-2y型沸石+氧化铝4:1ni氧化态0.36a8-3y型沸石+氧化铝4:1mn氧化态0.40a8-4y型沸石+氧化铝4:1co氧化态0.38a8-5y型沸石+氧化铝4:1mo氧化态0.35a8-6y型沸石+氧化铝4:1pt氧化态0.07

a8-7y型沸石+氧化铝4:1pt氧化态0.18a8-8y型沸石+氧化铝4:1pt氧化态0.33

76.对比例1

77.本对比例用于说明现有技术的固体酸催化剂的制备方法。

78.(1)配制浸渍金属溶液。将氯铂酸(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

79.(2)制备固体酸催化剂前体。将y型沸石(购自中国石化催化剂分公司,晶胞2.456nm,结晶度90%)与氧化铝(国药化学试剂公司,分析纯)按重量比为4:1混合均匀形成固体酸。选取氯铂酸为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。

80.(3)制备固体酸催化剂。将步骤(2)中得到的固体酸催化剂前体在氢气气氛中还原,具体还原条件为:4℃/min升温至330℃,保持2h,然后6℃/min升至590℃,保持4.5h,得到固体酸催化剂b1。

81.催化剂组成见表3。在催化剂b1中,金属组分pt占0.09%。

82.烷基化反应同实施例1,烷基化反应结果见表4。

83.对比例2

84.本对比例用于说明现有技术的固体酸催化剂的制备方法。

85.(1)配制浸渍金属溶液。将硝酸四氨合铂(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

86.(2)制备固体酸催化剂前体。将y型沸石(购自中国石化催化剂分公司)与氧化硅按重量比为4:1混合均匀形成固体酸。选取硝酸四氨合铂为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。

87.(3)制备固体酸催化剂。将步骤(2)中得到的固体酸催化剂前体在氢气气氛中还原,具体还原条件为:4℃/min升温至330℃,保持2h,然后6℃/min升至590℃,保持4.5h,得到固体酸催化剂b2。

88.催化剂组成见表3。在催化剂b2中,金属组分pt占0.21%。

89.烷基化反应同实施例1,烷基化反应结果见表4。

90.对比例3

91.本对比例用于说明现有技术的固体酸催化剂的制备方法。

92.(1)配制浸渍金属溶液。将氯铂酸氨(国药化学试剂公司,分析纯)和去离子水混合搅拌15mins,得到贵金属铂的水溶液。

93.(2)制备固体酸催化剂前体。将y型沸石(购自中国石化催化剂分公司)与氧化钛按重量比为4:1混合均匀形成固体酸。选取氯铂酸氨为金属前驱体,抽真空后,引入步骤(1)中的浸渍液,浸渍2h,然后进行抽真空低温蒸发,蒸发至固体酸含量为80重量%,于110℃下干燥5h,500℃焙烧2h。

94.(3)制备固体酸催化剂。将步骤(2)中得到的固体酸催化剂前体在氢气气氛中还原,具体还原条件为:4℃/min升温至330℃,保持2h,然后6℃/min升至590℃,保持4.5h,得到固体酸催化剂b3。

95.催化剂组成见表3。在催化剂b3中,金属组分pt占0.33%。

96.烷基化反应同实施例1,烷基化反应结果分别见表4

97.表3

98.对比例固体酸金属种类金属状态金属含量,%b1y型沸石+氧化铝4:1pt还原态0.09b2y型沸石+氧化硅4:1pt还原态0.21b3y型沸石+氧化钛4:1pt还原态0.33

99.表4

[0100][0101]

从表4的结果数据可以看出,本发明提供的金属状态为氧化态的固体酸催化剂,当其金属含量与还原态催化剂金属含量相同或者更低时,均表现出了更长的烷基化周期寿命、更高的tmp选择性和更低的c

9+

选择性。另外,金属含量过多或过少的催化剂其烷基化性能都没有达到最优,金属含量在0.07-0.33%的催化剂烷基化性能达到最优。

[0102]

烷基化反应的失活是由于反应过程中生成的c

8+

发生了加成反应生成更多的大分子有机物,而没有发生氢转移反应生成理想产物c8烷烃。金属状态为还原态的催化剂如b1、

b2和b3,其烷基化反应周期寿命明显更短,且tmp选择性更低。本发明提供方法中,由于固体酸催化剂中贵金属组分为氧化态,不具有还原态贵金属的脱氢活性,因此可延缓催化剂结焦,延长催化剂寿命;同时,本发明的方法可省去催化剂制备过程的还原过程,可大幅度降低催化剂生产成本。特别是当贵金属含量为0.18%的催化剂a8-7,不仅周期寿命可达到22h,c8选择性高达79.2,c

9+

组分也最低,仅为3.4%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1