一种改善低灰熔点煤的灰熔融性和黏温特性的方法及由所述方法制备的混煤与流程

1.本发明属于煤气化领域,特别涉及一种通过调整低灰熔点煤的灰化学组成从而改善其灰熔融性和黏温特性的方法及由所述方法制备的混煤。

背景技术:

2.我国的煤炭资源丰富,如何清洁高效地利用煤炭,对推进我国中长期能源发展战略具有重要意义,而煤气化是煤炭清洁高效利用的重要途径。在众多煤气化技术中,气流床气化以其生产能力大、碳转化率高、清洁环保等优点,主导了现代煤气化产业,成为国内外大型煤气化的首选。

3.气流床气化均采用液态排渣,为确保灰渣以液态形式排出气化炉,要求气化操作温度高于煤灰的熔融温度。因此,对于高灰熔点煤,通常需要添加助熔剂后才能进行气流床气化。然而,低灰熔点煤在气流床气化过程中同样会遇到问题。气流床气化技术的操作温度通常高于1300℃,气化炉内的高温烟气会对炉膛壁面产生严重的热辐射,这是影响气化炉运行稳定性和安全性的关键因素。为了抵抗高温烟气对炉膛的损坏,水冷壁技术通过在炉壁上形成一定厚度的渣层以起到“以渣抗渣”的目的,此时需控制气化温度使煤灰黏度为2.5~25pa

·

s。低灰熔点煤在1300℃下的灰黏度远小于2.5pa

·

s,无法形成稳定的渣层来保护水冷壁,导致气化过程中经常出现炉壁超温的问题,使气化炉无法稳定高效运行。同时,低灰熔点煤的黏度随温度变化较为敏感,通常属于结晶渣或塑性渣,某些低灰熔点煤2.5~25pa

·

s灰黏度对应的温度差甚至小于50℃,因此气化炉操作温度范围窄,操作难度大。此外,对于采用“耐火砖”的气化炉,低灰熔点煤由于黏度过低,会对耐火材料造成严重的冲刷和腐蚀,降低耐火材料的使用寿命。这些都极大地限制了低灰熔点煤在气流床气化技术中的应用。

4.专利文献cn 105542901 a公开了一种降低煤灰熔融的方法,通过添加碱性助熔剂使高灰熔点煤的灰熔融温度降低。专利文献cn 105586094 a公开了一种改善粉煤气化煤灰熔渣黏温特性的助剂及应用,采用硅灰石矿石粉为助熔剂,用于改善高灰熔点无烟煤的黏温特性。以上专利均为针对高灰熔点煤的灰熔融温度或黏温特性的助熔剂,尚未见到针对低灰熔点煤的煤灰性质的改善方法。

技术实现要素:

5.本发明的目的在于针对低灰熔点煤的灰熔融性低且黏温特性差,导致其无法稳定高效地应用于气流床气化这一难题,提供一种既能调控低灰熔点煤的灰熔融性,又能改善灰黏温特性的方法,从而使低灰熔点煤能更好地适用于液态排渣的气流床气化技术。

6.为达到以上目的,本发明采用的技术方案如下:

7.一种改善低灰熔点煤的灰熔融性和黏温特性的方法,所述方法包括向原料低灰熔点煤中添加合适量的配煤和/或助剂,其中,所述原料低灰熔点煤的煤灰中酸性氧化物与碱

性氧化物的质量比小于2.0;所述配煤和/或助剂的添加量为使原料低灰熔点煤与配煤或助剂的混煤的煤灰中酸性氧化物与碱性氧化物的质量比为2.0~4.0,且sio2与al2o3的质量比为1.5~4.0。

8.在本技术中,所述低灰熔点煤具有以下特点:根据煤炭行业标准《煤灰熔融性温度分级》,其灰软化温度及流动温度均属于低灰熔融性等级或较低灰熔融性等级;其灰黏度在1300℃时小于2.5pa

·

s,且黏温特性随温度变化较为敏感,属于结晶渣或塑性渣。

9.本技术中,术语“酸性氧化物”和“碱性氧化物”均为本领域所熟知,具体地,所述酸性氧化物为包括sio2、al2o3和tio2;所述碱性氧化物为fe2o3、cao、mgo、na2o和k2o。需要说明的是,所述氧化物并不代表煤灰中化合物的真实存在形态,只是在分析测试时以氧化物的形式来表示其含量,这是本领域的常规方法。

10.如果混煤的煤灰组成未调控至以上范围,则不利于气流床气化,具体地,如果混煤的煤灰中酸性氧化物与碱性氧化物的质量比大于4.0,会导致混煤灰熔融温度过高,气化消耗和用煤成本均会增加;如果sio2与al2o3的质量比小于1.5,会导致混煤灰黏温特性随温度变化敏感,气化操作难度增加;如果sio2与al2o3的质量比大于4.0,会导致混煤灰黏度值过高,不利于液态排渣。

11.在具体实施方式中,所述方法包括,在添加配煤和/或助剂之前,将其研磨,灰化,并测定其灰分。

12.在具体实施方式中,当添加配煤时,配煤的灰分占配煤的15%以上,且其灰成分中sio2与al2o3的总质量占灰分的75%以上;配煤的添加量为低灰熔点煤和配煤总质量的20%~50%。

13.在具体实施方式中,当添加助剂时,助剂的灰分质量占助剂的75%以上,且其灰成分为sio2或al2o3中的至少一种,且sio2和al2o3的总质量占灰分的80%以上;助剂的添加总量为低灰熔点煤和助剂总质量的4%~20%。

14.在具体实施方式中,所述助剂选自煤矸石、sio2和al2o3中的至少一种,或者以sio2和al2o3中的至少一种为主要成分的物质(例如石英砂、氧化铝粉、硅粉),或者在煤气化过程中能分解制得sio2和al2o3的物质(例如高岭土)。优选地,所述助剂为煤矸石,因为相对于以sio2和al2o3为主要成分的物质,煤矸石为采煤过程中普遍产生的废弃物,成本低廉,对用煤成本的影响更小。

15.在具体实施方式中,所述方法包括向原料低灰熔点煤中添加合适量的配煤和/或助剂,从而将混煤的煤灰中酸性氧化物与碱性氧化物的质量比调节为2.0~4.0,以及将sio2与al2o3的质量比调节为1.5~4.0。

16.在具体实施方式中,相对于助剂,优选添加配煤,因为配煤的热值更高,对气化性能的影响更小。

17.在具体实施方式中,所述方法包括将配煤和/或助剂破碎后掺入原料低灰熔点煤中,进行研磨并混合。

18.再一方面,本发明提供一种根据上述方法制备的混煤,其中,所述混煤的煤灰渣型为玻璃渣,适合用于液态排渣的气流床气化技术。

19.有益效果

20.本技术的发明人经过大量实验和工业实践发现,利用本发明的方法选择配煤和/

或助剂并适量添加,能有效地将低灰熔点煤的灰熔融性提高至中等灰熔融性等级,同时将1300℃时的灰黏度提高至2.5pa

·

s以上,且煤灰渣型由结晶渣或塑性渣变为玻璃渣,使低灰熔点煤在气流床气化时能形成更加致密的渣层,使气化操作温度区间变宽,气化炉运行更加安全稳定,从而提高低灰熔点煤的气化性能。

21.实际应用中,本发明的方法简单易行,配煤和/或助剂与低灰熔点煤同时进行工业研磨并混合均匀,并且原料来源广泛、添加量少,不会明显增加用煤成本,对于液态排渣的气流床气化用煤具有实际的指导意义。

附图说明

22.图1为三种低灰熔点煤1-3的黏温特性曲线。

23.图2为添加不同比例石英砂和氧化铝粉对低灰熔点煤3的黏温特性的影响。

具体实施方式

24.下面结合实验案例进一步阐明本发明的技术方案及效果,但并不是对本发明的限制,基于本发明的思路对本发明做出的简单改变均在本发明要求保护的范围内。

25.以下实施例中,煤灰的熔融温度,包括变形温度(dt)、软化温度(st)、半球温度(ht)和流动温度(ft),按照国家标准《煤灰熔融性的测定方法》(gb/t 219-2008)在弱还原性气氛下进行测定。煤灰的黏温特性,按照国家标准《煤灰黏度测定方法》(gb/t 31424-2015)在弱还原性气氛下进行测定。

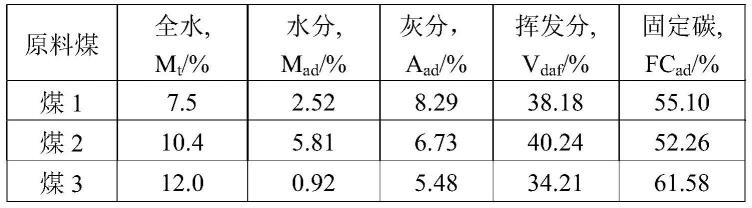

26.以下实施例中,原料煤的基本煤质参数和部分工艺特性见表1~3和图1。

27.由表1可以看出,三种原料煤均属于中等水分、中低灰分、高挥发分的烟煤。

28.由表2可以看出,根据煤炭行业标准《煤灰熔融性温度分级》(mt/t 853),三种原料煤均属于较低软化温度灰,并且煤样1和煤样2属于较低流动温度灰,煤样3属于低流动温度灰。

29.根据表3煤的灰化学组成,计算酸性氧化物与碱性氧化物质量之比(酸碱比),三种原料煤的酸碱比均小于2.0。

30.由图1可以看出,三种原料煤在1300℃时的黏度值几乎为0,且黏度随温度变化过于敏感,均为典型的结晶渣,这会导致气化操作温度区间过小,不仅会增大操作难度,而且会降低气化性能。

31.表1低灰熔点煤的工业分析

[0032][0033]

表2低灰熔点煤的灰熔融性温度

[0034][0035]

表3低灰熔点煤的灰化学组成

[0036][0037]

实施例1

[0038]

以上述煤1为原料煤,通过添加配煤对原料煤的灰熔融温度和黏温特性进行调控,包括向原料煤中添加配煤的步骤,方法如下:

[0039]

将灰分为19.38%,煤灰中含52.41%sio2和28.58%al2o3的配煤,按质量比,分别以20%、30%、40%和50%的比例(相对于原料煤和配煤的总质量)添加到原料煤中,混合均匀后进行灰化处理得到混煤灰。

[0040]

分别测定混煤灰的化学组成,并分别计算每个混煤灰中酸性氧化物和碱性氧化物的质量比,结果见表4。

[0041]

表4混煤(低灰熔点煤1添加配煤)的灰熔融温度

[0042][0043]

由表4可以看出,对原料煤1按照本发明方法配煤,当煤灰中酸性氧化物与碱性氧化物的质量比调控至2.0~4.0,且sio2与al2o3的质量比为1.5~4.0时,煤灰软化温度提高至中等软化温度等级,煤灰流动温度提高至中等流动温度等级。

[0044]

实施例2

[0045]

以上述煤2为原料煤,通过添加助剂煤矸石对原料煤的灰熔融温度和黏温特性进行调控,包括向原料煤中添加煤矸石的步骤,方法如下:

[0046]

将灰分为75.39%,煤灰中含53.15%sio2和30.22%al2o3的煤矸石,按质量比,分别以4%、10%、14%和18%的比例(相对于原料煤和煤矸石的总质量)添加到原料煤中,混合均匀后进行灰化处理得到混煤灰。

[0047]

分别测定混煤灰的化学组成,并分别计算每个混煤灰中酸性氧化物和碱性氧化物

的质量比,结果见表5。

[0048]

表5混煤(低灰熔点煤2添加煤矸石)的灰熔融温度

[0049][0050]

由表5可以看出,对原料煤2按照本发明方法添加煤矸石,当煤灰中酸性氧化物与碱性氧化物的质量比调控至2.0~4.0,且sio2与al2o3的质量比为1.5~4.0时,煤灰软化温度提高至中等软化温度等级,煤灰流动温度提高至中等流动温度等级。

[0051]

实施例3

[0052]

以上述煤3为原料煤,通过添加助剂石英砂和氧化铝粉对原料煤的灰熔融温度和黏温特性进行调控,包括向原料煤中添加石英砂和氧化铝粉的步骤,方法如下:

[0053]

将含99.0%sio2的石英砂和98.8%al2o3的氧化铝粉,按质量比,分别以下表6中比例(相对于原料煤与石英砂和氧化铝粉的总质量)添加到原料煤中,混合均匀后进行灰化处理得到混煤灰。

[0054]

分别测定混煤灰的化学组成,并分别计算每种混煤灰中酸性氧化物和碱性氧化物的质量比,结果见表6。

[0055]

表6混煤(低灰熔点煤3添加石英砂和氧化铝粉)的灰熔融温度

[0056][0057]

由表6可以看出,对原料煤3按照本发明方法添加石英砂和氧化铝粉,当煤灰中酸性氧化物与碱性氧化物的质量比调控至2.0~4.0,且sio2与al2o3的质量比为1.5~4.0时,煤灰软化温度提高至中等软化温度等级,煤灰流动温度提高至中等流动温度等级。

[0058]

由表6还可以看出,当添加1%石英砂和5%氧化铝粉时,尽管混煤灰酸碱比调控至2.0~4.0,但混煤灰的熔融温度为较高熔融温度性等级,这是由于此时混煤灰的硅铝比小于1.5,过多的al2o3在煤灰熔融过程中起到了“骨架”的作用,导致煤灰熔融温度过高,不利于煤的气流床气化。

[0059]

由图2可以看出,当添加4%石英砂和2%氧化铝粉时,煤灰中酸性氧化物与碱性氧化物的质量比调控至2.0~4.0,且sio2与al2o3的质量比为1.5~4.0,混煤灰在1300℃时的黏度值由0.2pa

·

s提高至16pa

·

s,并且黏度为2.5~25pa

·

s对应的温度差由25℃增加到200℃以上,表明黏度随温度变化变平缓,有利于煤的气流床气化。

[0060]

由图2还可以看出,当添加5%石英砂和1%氧化铝粉时,硅铝比大于4.0,尽管混煤灰熔融温度为中等熔融性等级,但过多的sio2在煤灰熔渣中形成较大的硅酸盐网格结构,导致煤灰在1300℃时的黏度值高于25pa

·

s,同样不利于煤的气流床气化。

[0061]

从以上实施例可以看出,本技术通过在低灰熔点煤中配入适量的配煤或助剂进而将混煤灰中的酸碱比和硅铝比控制到适当的范围内,可以有效地将低灰熔点煤的灰熔融性提高至中等灰熔融性等级,从而使低灰熔点煤更好地适用于液态排渣的气流床气化技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1