一种润滑脂组合物及其制备方法和应用与流程

1.本发明涉及润滑脂技术领域,具体涉及一种润滑脂组合物及其制备方法和应用。

背景技术:

2.随着电子行业、汽车行业和精密机械行业的迅速发展,在高度洁净环境下的精密自动化生产线的应用越来越广泛。为了减少人工、提高生产效率和提高生产质量稳定性,这些生产线上应用了大量的精密工业机器人。

3.近年来,工业机器人市场需求快速增长,工业机器人传动系统通常为各类型减速机和齿轮箱,在机器人工作过程中,需要满足高精度的定位要求。机器人传动系统在日常运行时,需要润滑油或润滑脂进行润滑防护。

4.机器人传动系统的润滑脂,在满足机器人运转精密度的同时,还需要满足较长维护周期或免维护。因此,用于精密机器人的润滑脂需要具备极压抗磨性能以外,需要适宜的剪切安定性及稳定的储存安定性。

技术实现要素:

5.现有技术提供的聚脲基润滑脂为了满足长寿命的需求,会增加聚脲基润滑脂的厚度,而在机器人传动系统中,厚度的变化会对机器人的运转产生较大的影响,容易出现设备运行电流增高及温升问题,从而增加了能源消耗以及减少使用寿命。且现有技术提供的润滑脂发生了储存变硬的问题,极大影响设备运行效果。

6.本发明的目的是提供一种长寿命机器人润滑脂组合物,本发明提供的润滑脂组合物为聚脲基润滑脂。

7.第一方面,本发明提供一种聚脲基润滑脂组合物,包括基础油及稠化剂,所述基础油包括:亚烷基聚醚、三芳基磷酸酯和pao;所述基础油与所述稠化剂的重量比为(4

‑

25):(1

‑

2)。

8.多种基础油均可作为聚脲基润滑脂的原料。其中,酯类油由于各种酯类油的结构不同,所得聚脲润滑脂的稠度、滴点、蒸发量差别很大。以pao(聚

‑

α烯烃)为基础油合成的脲基润滑脂各个方面的性能优越,但对极压剂的感受性要差一些。

9.本发明在pao中适当加入亚烷基聚醚和芳基磷酸酯,改善了润滑脂对添加剂的感受性,提高其润滑性能外,所得润滑脂的综合性能在各个方面都优于以矿物油脲基脂,在高温下不结焦、不硬化。

10.本发明所提供润滑脂应用于精密机器人传动系统,若润滑脂的粘度大或硬度过高,会在设备运转时,产生较大的摩擦力,影响设备的使用寿命,并且影响设备的精密度。

11.本发明通过稠化剂与基础油的搭配,并对所提供的配方采用特定的制备方法,得到一种对剪切力适用性强,能够快速形成半流体状,提高流动性能,加快热量传导效率,从而降低设备温升。并在设备恢复静止时,较快的恢复到凝胶状态,以保持密封性能。本发明提供的机器人润滑脂作用时间长,可满足机器人运行长寿命或终身润滑要求。

12.在本发明提供的聚脲基润滑脂组合物中,所述亚烷基聚醚与所述三芳基磷酸酯与所述pao的重量比为1:1:(2

‑

8);所述基础油100℃运动黏度为6mm2/s

‑

10mm2/s。

13.稠化剂的作用主要是将流动的液体润滑油增稠成不流动的固体至半固体状态,稠化剂同基础油一同决定着润滑脂的一系列性能。

14.在本发明提供的聚脲基润滑脂组合物中,所述稠化剂由重量比为(2

‑

6):(1

‑

2)的胺类混合物及异氰酸酯反应制得。

15.所述胺类混合物由重量比1:(1

‑

3)的脂肪胺与芳香胺组成;或所述胺类混合物由重量比1:(0.5

‑

2)的脂肪胺或芳香胺与二胺组成。

16.具体地,所述脂肪胺为癸胺或十二胺,所述芳香胺为对甲苯胺,所述二胺为己二胺或亚甲基双苯胺。

17.选择不同结构的异氰酸酯和有机胺原料制备的聚脲稠化剂,对润滑脂的性能具有较大的影响。改变聚脲润滑脂的纤维结构,更多的是改变有机胺的结构,对纤维结构的生成以及稠化能力影响较大,同时可有效地改善润滑脂的稠度和机械安定性、储存安定性。本发明采用的稠化剂与基础油的组合,制备得到的润滑脂,静置状态下,具备良好的稠度稳定性,保持密封能力;在工作状态下,可形成半流体状,快速补充到摩擦副表面,有效降低机械摩擦,维持机器人长寿命的使用,减少维修周期。

18.在本发明中,所述稠化剂由重量比3:2:5

‑

4:3:5的脂肪胺、二胺与二异氰酸酯组成,具体地,当稠化剂为癸胺、二胺与二异氰酸酯时,重量份比例为3:2:5;当稠化剂为十二胺、二胺与二异氰酸酯时,重量份比例为4:3:5。

19.在本发明提供的聚脲基润滑脂组合物中,以重量份计,包括:1

‑

2.5份亚烷基聚醚、1

‑

2.5份三芳基磷酸酯、2

‑

20份pao、0.5

‑

1份癸胺、0.1

‑

1份二胺和1

‑

2份二异氰酸酯。

20.本发明提供的聚脲基润滑脂组合物,还包括抗氧化剂、极压耐磨剂和/或防锈防腐剂;

21.所述抗氧剂优选为吩噻嗪、受阻酚类、芳胺类和/或硫醚;

22.所述极压抗磨剂优选为有机硫磷化合物、硫代氨基甲酸钼、硫代磷酸复酯胺盐和/或二巯基噻二唑;

23.所述防锈防腐剂优选为十二烯基丁二酸、山梨糖醇油酸酯、噻二唑和/或环烷酸锌。

24.在本发明提供的聚脲基润滑脂组合物中,以所述润滑脂总重为100%计,所述抗氧化剂,包括:吩噻嗪0.1

‑

1.0%和受阻酚类1.0

‑

2.0%;或,芳胺类1.0

‑

2.0%和硫醚0.5

‑

1.0%;

25.所述极压抗磨剂,包括:硫代氨基甲酸钼1.0

‑

5.0%和二巯基噻二唑1.0

‑

3.0%;或,硫代磷酸复酯胺盐1.0

‑

3.0%和硫化二烷基二硫代磷酸锌0.5

‑

2.0%;

26.所述防锈防腐剂,包括:十二烯基丁二酸0.5

‑

1.0%和山梨糖醇油酸酯0.5

‑

1.0%;或,噻二唑1.0

‑

2.0%和环烷酸锌1.0

‑

3.0%。

27.第二方面,本发明提供聚脲基润滑脂组合物的制备方法,包括:

28.(1)将胺类混合物和25

‑

35%基础油在40℃

‑

100℃下混合,得到胺液;

29.优选地,将胺类混合物和25

‑

35%基础油在40℃

‑

60℃下混合,得到胺液;

30.(2)将二异氰酸酯和25

‑

35%基础油混合加热至50

‑

100℃后,与步骤(1)得到的胺

液混合,得到反应物;

31.优选地,将二异氰酸酯和25

‑

35%基础油混合加热至60

‑

80℃后,与步骤(1)得到的胺液混合,得到反应物;

32.(3)步骤(2)得到的反应物继续加热至170

‑

200℃,与剩余的基础油混合冷却至130

‑

150℃;

33.在130

‑

150℃时,有助于润滑脂进行结晶生长,使得润滑脂在设备静置状态下的稳定性更好、封闭性强;并且润滑脂本身的货架期更长;

34.(4)步骤(3)得到的物料降至100

‑

120℃,混合物料、抗氧化剂、极压抗磨剂和防锈防腐剂。

35.采用本发明制备方法获得的润滑脂,在机器静止状态下,密封性强,在机器运转状态下,具备高的剪切安定性,减少设备工作的摩擦力,并且能够在设备回到静止状态时,润滑脂恢复到密封性强的状态。

36.根据本领域技术人员的理解,本发明请求保护,所提供的聚脲基润滑脂组合物在减少传动装置维修次数中的应用。具体地,所述传动装置为机器人传动装置。

37.本发明的有益效果至少在于:

38.(1)本发明通过基础油与稠化剂的组合,依据精密机器人剪切速度和强度的要求,制备出满足设备运转粘度的润滑脂;使得设备运转过程中,润滑脂在剪切力的作用下,快速反应,呈现牛顿流体,不再随剪速的变化而改变,有效减少摩擦力,起到节能降耗的作用。

39.(2)本发明通过对基础油的组配,克服了各基础油自身的缺陷,获得的基础油混合物更适合作为润滑脂的原料;本发明通过选择稠化剂,调整稠化剂的组分,在与基础油和添加剂的配伍下,形成了存储安定性强,机器静置时稳定性、封闭性好;机器工作时,剪切力安定性高的润滑脂;并较高程度上提高了润滑酯的耐高温性能、寿命以及极压性能和抗磨损性能。

40.(3)将本发明所述润滑脂组合物应用于机器人的传动装置,在不影响机器人精密运转的同时,可满足机器人运行长寿命润滑要求或终身润滑要求。

具体实施方式

41.以下实施例用于说明本发明,但不用来限制本发明的范围。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改或替换,均属于本发明的保护范围。

42.若未特别指明,本发实施例中所用的实验材料、试剂、仪器等均可市售获得;若未具体指明,本发明实施例中所有的技术手段均为本领域技术人员所熟知的常规手段。

43.实施例1

44.本实施例提供一种润滑脂组合物的配方,如下:2份亚烷基聚醚(pag)、2份三芳基磷酸酯、15份pao、0.6份癸胺、0.4份己二胺、1份二异氰酸酯、0.1份吩噻嗪、0.1份硫醚、0.1份硫代氨基甲酸钼、0.1份硫代磷酸复酯胺盐、0.05十二烯基丁二酸、和0.1份环烷酸锌。

45.本实施例同时提供上述润滑脂组合物的制备方法,步骤如下:

46.(1)将胺和25%基础油混合,加热至40℃,恒温备用;

47.(2)将二异氰酸酯和35%基础油混合,加热至100℃,加入胺液中反应;

48.(3)反应物继续加热至170℃,加入剩余的基础油冷却至150℃,降温冷却;

49.(4)物料降至120℃加入抗氧化剂、极压抗磨剂和防锈防腐剂,混匀,均化。

50.实施例2

51.本实施例提供一种润滑脂组合物的配方,如下:2.5份亚烷基聚醚(pag)、2.5份三芳基磷酸酯、10份pao、0.9份十二胺、0.6份亚甲基双苯胺、1.5份二异氰酸酯、0.1受阻酚、0.1份烷基化二苯胺、0.1份二巯基噻二唑、0.1份噻二唑。

52.本实施例同时提供上述润滑脂组合物的制备方法,步骤如下:

53.(1)将胺和35%基础油混合,加热至60℃,恒温备用;

54.(2)将二异氰酸酯和35%基础油混合,加热至80℃,加入胺液中反应;

55.(3)反应物继续加热至170℃,加入剩余的基础油冷却至120℃,降温冷却;

56.(4)物料降至120℃加入抗氧化剂、极压抗磨剂和防锈防腐剂,混匀,均化。

57.实施例3

58.本实施例提供一种润滑脂组合物的配方,如下:2.5份亚烷基聚醚(pag)、2.5份三芳基磷酸酯、20份pao、0.7份癸胺、0.7份对甲苯胺、1.4份二异氰酸酯、0.份1受阻酚类、0.1份硫代氨基甲酸钼和0.05份山梨糖醇油酸酯。

59.本实施例同时提供上述润滑脂组合物的制备方法,步骤如下:

60.(1)将胺和35%基础油混合,加热至40℃,恒温备用;

61.(2)将二异氰酸酯和25%基础油混合,加热至80℃,加入胺液中反应;

62.(3)反应物继续加热至200℃,加入剩余的基础油冷却至130℃,降温冷却;

63.(4)物料降至100℃加入抗氧化剂、极压抗磨剂和防锈防腐剂,混匀,均化。

64.实施例4

65.本实施例提供一种润滑脂组合物的配方,如下:2.5份亚烷基聚醚(pag)、2.5份三芳基磷酸酯、20份pao、0.8份对甲苯胺、0.6份亚甲基双苯胺、1.4份二异氰酸酯、0.1份芳胺类、0.1份硫化二烷基二硫代磷酸锌、0.1份十二烯基丁二酸和0.1份噻二唑。

66.本实施例中润滑脂的制备方法与实施例1中的制备方法相同。

67.对比例1

68.本实施例提供一种润滑脂组合物的配方,本对比例中,稠化剂由二胺和二异氰酸酯组成,具体组分如下:1份亚烷基聚醚(pag)、1份三芳基磷酸酯、16份pao、0.6份亚甲基双苯胺、1份二异氰酸酯、0.1份芳胺类、0.1份硫化二烷基二硫代磷酸锌、0.1份十二烯基丁二酸和0.1份噻二唑。

69.本实施例中润滑脂的制备方法与实施例1中的制备方法相同。

70.对比例2

71.本对比例中,润滑脂的配方与实施例1相同,区别在于,本对比例中,在制备方法的步骤(3)中,将冷却的温度调整为160℃。

72.对比例3

73.本对比例提供1种已经公开售卖的润滑脂,其性能测试结果见实验例1。

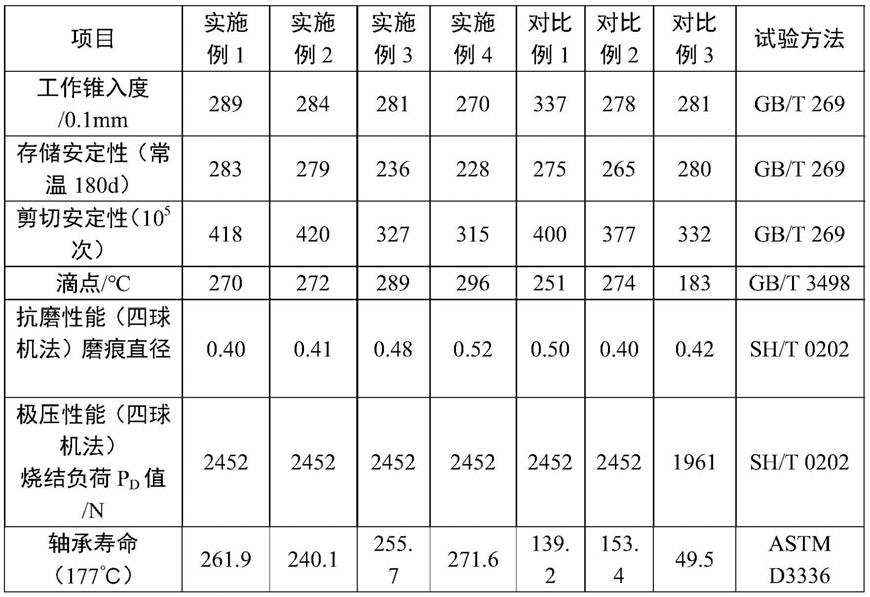

74.实验例1

75.本实验例提供,实施例及对比例的润滑脂的性能测定结果,见表1。

76.表1润滑脂性能测试结果

[0077][0078]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1