320号风电废润滑油再生处理工艺

1.本发明涉及废润滑油再生处理技术领域,尤其涉及320号风电废润滑油再生处理工艺。

背景技术:

2.新能源发电势力突起,风力发电已初具规模。据有关资料显示,我国2016年期间,风力发电总量已经达到147470000千瓦。从风力发电规划部门了解到,到2050年,我国计划风电产电量将达到10亿千瓦,能够分担我国五分之一的能源供给。320号风电润滑油作为风力发电齿轮组的血液,能够降低齿轮等机械部件间的摩擦力,实现风力发电机的正常运转。但是,由于工作工况的恶劣性和复杂性,风电润滑油在工作过程中极易掺杂风沙、铁屑等固体杂质,或因高速运转油液受高温环境氧化而发生变质。为了避免因油液质量下降,润滑度降低而破坏风电机组机械部件,需要及时更换润滑油。因此,在我国风力发电行业迅速发展的现阶段,320号风电废润滑油含量与日俱增。

3.调查分析,320号风电废润滑油属于可资源化的危险废弃物,其油液中变质油液比例小,而且变质程度低,回收资源化潜力巨大。如果没有高效的方式对其进行资源化处理,既是浪费资源,也是破坏环境。因此,我们针对320号风电废润滑油制定出了一套高效的废润滑油再生处理工艺。

技术实现要素:

4.本发明主要是解决上述现有技术所存在的技术问题,提供320号风电废润滑油再生处理工艺。

5.为了实现上述目的,本发明采用了如下技术方案,320号风电废润滑油再生处理工艺,包括具体以下步骤:

6.第一步:金属除杂清理,将储罐内320号风电废润滑油泵入强磁沉淀池,利用磁性池底的强磁力将废润滑油油液中的铁屑等金属杂质吸出;

7.第二步:杂质过滤处理,待废润滑油油液中的金属机械杂质过滤完成后,再利用吸泵将废润滑油油液抽入过滤装置中,利用过滤装置对废油液中的细小杂质及固态混合物进行过滤;

8.第三步:静电吸附处理加工,滤后废油液进入静电吸附装置,其高压静电场,极化废油液中的杂质,杂质在电场中移动,堆积在两极的吸附材料上,以此实现废油液高度净化、降低酸值的目的;

9.第四步:蒸汽换热,静电吸附装置内装有蒸汽换热装置,将废油液加热,在膜分离器的作用下进行高压、保温过滤,得到再生基础油;

10.第五步:再生基础油处理,将上一步中得到再生基础油混入硅胶砂过滤器,利用硅胶的特殊结构,降低再生基础油中的色素和杂质,再生基础油净化完成泵入再生基础油收集罐储存;

11.第六步:使用添加剂,将第五步中制得的再生基础油再加入规定比例的添加剂混合搅拌,即可制成再生的风电润滑油;

12.第七步:制备再生硅胶脱色砂,使用后的硅胶脱色砂废料进行净化回收再次利用,进入硅胶砂清洗罐抽提,完成两级萃取,在烘干箱进行烘干,即得到再生硅胶脱色砂;

13.第八步:完成硅胶砂清洗罐抽提过程的石油醚-乙醇混合液,泵入脱水换热器,在高温导热油环境下,净化的石油醚-乙醇混合液蒸发,以高温蒸汽状态进入静电吸附装置内的换热管与废油液换热,经过缓冲罐缓冲储存,需要时泵入硅胶砂清洗罐进行循环利用;

14.第九步:后后续分离处理以及出售,将上述第八步骤中石油醚-乙醇混合液残留的基础油成分与石油醚-乙醇蒸汽分离,经脱水换热器下部出口自然流出,经缓冲罐缓冲储存泵入收集罐收集,出售给厂家。

15.作为优选,所述第一步中在利用磁性池底的强磁力将废油液中的铁屑等金属杂质吸出时,需静置4-6小时,且池底磁块需要定期清理。

16.作为优选,所述第二步中对废油液进行抽取时,沉淀物距离池底2-3cm时停止抽取。

17.作为优选,所述第三步中静电吸附装置选用高分子聚丙烯纤维作为杂质吸附材料,实际工况根据废润滑油油液质量而定。

18.作为优选,所述第四步中静电吸附装置内部的换热装置与脱水换热器相连接,高温石油醚-乙醇蒸汽与废润滑油油液换热,为后续过滤提供适温条件。

19.作为优选,所述第四步中膜过滤器过滤膜采用微米过滤膜、活性炭层与纳米膜结合而成。

20.作为优选,所述第四步、第五步均在保温环境下完成过滤。

21.作为优选,所述第七步中清洗罐加入石油醚、乙醇组成的混合溶剂进行反复抽提,其中一级萃取过程萃取剂采用石油醚,并采用高压过滤环境,二级萃取过程萃取剂采用石油醚-乙酸乙酯,充分搅拌并过滤。

22.作为优选,所述第四步中,废润滑油加热至40℃—65℃之间。

23.作为优选,所述第九步中,未处理的320号风电废润滑油,存放地方要定期清理,库房内要保持干燥、通风、清洁,储存过程中要特别注意防止混入水分和杂质。

24.有益效果

25.本发明提供了320号风电废润滑油再生处理工艺。具备以下有益效果:

26.(1)、该320号风电废润滑油再生处理工艺,通过采用过滤、吸附处理以及节能换热、处理材料再生工艺,实现320号风电废润滑油高质量资源化回收,对处理材料进行回收再利用,处理过程遵循节能原则。

27.(2)、该320号风电废润滑油再生处理工艺,通过采用强磁沉淀、综合过滤、硅胶砂脱色、硅胶砂回收等工艺,实现对废油液及处理材料的回收、再生利用,处理过程兼顾环境的同时,也降低了整体的处理成本。

28.(3)、该320号风电废润滑油再生处理工艺,本工艺中,用石油醚-乙醇混合液对过滤后的硅胶脱色砂进行油份提取、两级萃取工艺再生,用脱水换热器装置对石油醚-乙醇混合液进行回收再利用,该320号风电废润滑油再生处理工艺能够将废油液的酸值降低至0.1mgkoh/g以下,水分、机械杂质含量均符合国家标准,油品品质显著提高。

29.(4)、该320号风电废润滑油再生处理工艺,本工艺中通过风电废润滑油在强磁沉淀池静置沉降,铁屑等金属杂质吸附至池底;油液经过油液过滤器进行助滤,滤掉固体杂质;利用多种过滤除杂方式,避免各类型杂质对废润滑油回收加工中的干扰,提高废油液回收加工处理中抗干扰性能,使再生油回收纯度提升。

30.(5)、该320号风电废润滑油再生处理工艺,通过对于未处理的320号风电废润滑油,存放库房要定期清理,库房内要保持干燥、通风、清洁,储存过程中要特别注意防止混入水分和杂质,提高再生润滑油存储寿命。

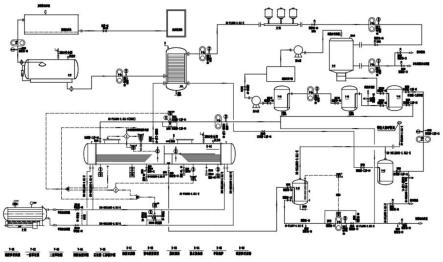

附图说明

31.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍。显而易见的,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其他的实施附图。

32.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

33.图1为本发明流程示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例一:320号风电废润滑油再生处理工艺,如图1所示,包括具体以下步骤:

36.第一步:金属除杂清理,将储罐内320号风电废润滑油泵入强磁沉淀池,利用磁性池底的强磁力将废润滑油油液中的铁屑等金属杂质吸出;

37.第二步:杂质过滤处理,待废润滑油油液中的金属机械杂质过滤完成后,再利用吸泵将废润滑油油液抽入过滤装置中,利用过滤装置对废油液中的细小杂质及固态混合物进行过滤;

38.第三步:静电吸附处理加工,滤后废油液进入静电吸附装置,其高压静电场,极化废油液中的杂质,杂质在电场中移动,堆积在两极的吸附材料上,以此实现废油液高度净化、降低酸值的目的;

39.第四步:蒸汽换热,静电吸附装置内装有蒸汽换热装置,将废油液加热,在膜分离器的作用下进行高压、保温过滤,得到再生基础油;

40.第五步:再生基础油处理,将上一步中得到再生基础油混入硅胶砂过滤器,利用硅胶的特殊结构,降低再生基础油中的色素和杂质,再生基础油净化完成泵入再生基础油收集罐储存;

41.第六步:使用添加剂,将第五步中制得的再生基础油再加入规定比例的添加剂混

合搅拌,即可制成再生的风电润滑油;

42.第七步:制备再生硅胶脱色砂,使用后的硅胶脱色砂废料进行净化回收再次利用,进入硅胶砂清洗罐抽提,完成两级萃取,在烘干箱进行烘干,即得到再生硅胶脱色砂;

43.第八步:硅胶砂清洗罐中抽提后的石油醚-乙醇混合液泵入脱水换热器,在高温导热油环境下,净化的石油醚-乙醇混合液蒸发,以高温蒸汽状态进入静电吸附装置内的换热管与废油液换热,经过缓冲罐缓冲储存,需要时泵入硅胶砂清洗罐进行循环利用;

44.第九步:后续分离处理以及出售,将上述第八步骤中石油醚-乙醇混合液残留的基础油成分与石油醚-乙醇蒸汽分离,经脱水换热器下部出口自然流出,经缓冲罐缓冲储存泵入收集罐收集,出售给厂家。

45.所述第一步中在利用磁性池底的强磁力将废油液中的铁屑等金属杂质吸出时,需静置4-6小时,且池底磁块需要定期清理。

46.所述第二步中对废润滑油油液进行抽取时,沉淀物距离池底2-3cm时停止抽取。

47.所述第三步中静电吸附装置选用高分子聚丙烯纤维作为杂质吸附材料,实际工况视废润滑油油液质量而定。

48.所述第四步中静电吸附装置内部的换热装置与脱水换热器相连接,高温石油醚-乙醇蒸汽与废润滑油油液换热,为后续过滤提供适温条件。

49.所述第四步中膜过滤器过滤膜采用微米过滤膜、活性炭层与纳米膜结合而成。

50.所述第四步、第五步均在保温环境下完成过滤。

51.所述第七步中清洗罐加入石油醚、乙醇组成的混合溶剂进行反复抽提,其中一级萃取过程萃取剂采用石油醚,并采用高压过滤环境,二级萃取过程萃取剂采用石油醚-乙酸乙酯,充分搅拌并过滤。

52.所述第四步中,废润滑油加热至40℃—65℃之间。

53.所述第九步中,未处理的320号风电废润滑油,存放地方要定期清理,库房内要保持干燥、通风、清洁,储存过程中要特别注意防止混入水分和杂质。

54.本发明的320号风电废润滑油再生处理工艺,包括强磁沉淀池、油液过滤器、静电吸附装置、膜过滤器、脱水换热器、硅胶砂过滤器、外输泵、加热炉、热油泵、冷风机、硅胶砂清洗罐、两级萃取罐、润滑油缓冲罐、石油醚-乙醇缓冲罐、润滑油储罐、离心泵和泵房;风电废润滑油油液在强磁沉淀池静置沉降,铁屑等金属杂质吸附至池底;油液经过油液过滤器进行助滤,滤掉细小杂质及固态混合物;静电吸附装置将油液酸值降低;经过膜过滤器、硅胶砂过滤器等装置进行油液的精过滤与脱色;用石油醚-乙醇混合液对过滤后的硅胶砂进行油份提取、两级萃取工艺再生,用脱水换热器装置对石油醚-乙醇混合液进行回收再利用,该320号风电废润滑油再生处理系统能够将废油液的酸值降低至0.1mgkoh/g以下,水分、机械杂质含量均符合国家标准。

55.本发明的工作原理:该种320号风电废润滑油再生处理工艺,通过采用过滤、吸附处理以及节能换热、处理材料再生工艺,实现320号风电废润滑油高质量资源化回收,对处理材料进行回收再利用,处理过程遵循节能原则。

56.实施例二:320号风电废润滑油再生处理工艺,如图1所示,包括具体以下步骤:

57.第一步:金属除杂清理,将储罐内320号风电废润滑油泵入强磁沉淀池,利用磁性池底的强磁力将废润滑油油液中的铁屑等金属杂质吸出;

58.第二步:杂质过滤处理,待废润滑油油液中的金属机械杂质过滤完成后,再利用吸泵将废润滑油油液抽入过滤装置中,利用过滤装置对废油液中的细小杂质及固态混合物进行过滤;

59.第三步:静电吸附处理加工,滤后废油液进入静电吸附装置,其高压静电场,极化废油液中的杂质,杂质在电场中移动,堆积在两极的吸附材料上,以此实现废油液高度净化、降低酸值的目的;

60.第四步:蒸汽换热,静电吸附装置内装有蒸汽换热装置,将废油液加热,在膜分离器的作用下进行高压、保温过滤,得到再生基础油;

61.第五步:再生基础油处理,将上一步中得到再生基础油混入硅胶砂过滤器,利用硅胶的特殊结构,降低再生基础油中的色素和杂质,再生基础油净化完成泵入再生基础油收集罐储存;

62.第六步:使用添加剂,将第五步中制得的再生基础油再加入规定比例的添加剂混合搅拌,即可制成再生的风电润滑油;

63.第七步:制备再生硅胶脱色砂,使用后的硅胶脱色砂废料进行净化回收再次利用,进入硅胶砂清洗罐抽提,完成两级萃取,在烘干箱进行烘干,即得到再生硅胶脱色砂;

64.第八步:硅胶砂清洗罐中抽提后的石油醚-乙醇混合液,泵入脱水换热器,在高温导热油环境下,净化的石油醚-乙醇混合液蒸发,以高温蒸汽状态进入静电吸附装置内的换热导管与废润滑油油液换热,经缓冲罐缓冲储存,需要时泵入硅胶砂清洗罐进行循环利用;

65.第九步:后续分离处理以及出售,将上述第八步骤中石油醚-乙醇混合液残留的基础油成分与石油醚-乙醇蒸汽分离,经脱水换热器下部出口自然流出,经缓冲罐缓冲储存泵入收集罐收集,出售给厂家。

66.所述第一步中在利用磁块的磁吸力将废润滑油油液中的金属机械杂质吸出时,需静置5小时,且需对池底进行定期清理。

67.所述第二步中对废润滑油油液进行收集时,待液面距底层沉淀物1cm时停止抽取。

68.所述第三步中静电吸附装置选用高分子聚丙烯纤维作为杂质吸附材料,实际工况根据废润滑油油液质量而定。

69.所述第四步中静电吸附装置内部的换热装置与脱水换热器相连接,高温石油醚-乙醇蒸汽与废润滑油油液换热,为后续过滤提供适温条件。

70.所述第四步中膜过滤器过滤膜采用微米过滤膜、活性炭层与纳米膜结合而成。

71.所述第四步、第五步均在保温环境下完成过滤。

72.所述第七步中清洗罐加入石油醚、乙醇组成的混合溶剂进行反复抽提,其中一级萃取过程萃取剂采用石油醚,并采用高压过滤环境,二级萃取过程萃取剂采用石油醚-乙酸乙酯,充分搅拌并过滤。

73.所述第四步中,废润滑油加热至45℃左右。

74.所述第九步中,未处理的320号风电废润滑油,存放地方要定期清理,库房内要保持干燥、通风、清洁,储存过程中要特别注意防止混入水分和杂质。

75.本发明的工作原理:该种320号风电废润滑油再生处理工艺,通过采用过滤、吸附处理以及节能换热、处理材料再生工艺,实现320号风电废润滑油高质量资源化回收,对处

理材料进行回收再利用,处理过程遵循节能原则。

76.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1