一种内循环生物质炭化装置

1.本发明涉及到生物质热化学能转化领域,尤其是涉及一种内循环生物质炭化装置。

背景技术:

2.现有的生物质炭化装置的工作原理依据热力学和热解动力学理论。按照生物质热解时热能来源的不同,可把生物质炭化装置分为自燃式和外加热式。

3.自燃式生物质炭化装置通过自身分解所产生的可燃气体燃烧来提供热源使自身进一步炭化,其优点是可以实现炭化所需热量的自给自足而不需要外源提供热量。但是缺点在于想要实现自给自足就需要较高的炭化温度和精确的控制进程。

4.外加热式生物质炭化装置的热能来源是由外部的加热设备。通常采用的是炭化设备外层直接与加热设备相接触。这种设计会使得加热设备的体积非常的庞大。且整个换热过程中的换热效率也比较低。

技术实现要素:

5.本发明目的在于针对现有技术存在的上述问题,提供以木煤气作为能量载体,实现木煤气内循环的一种内循环生物质炭化装置。

6.本发明包括回转窑、回转窑进气管道、落料口、保温材料、进料器、进料斗、低温木煤气管道、气体热交换器、高温木煤气管道、气阀、高温风机、燃烧机、高温烟道、低温烟道、尾气风机;

7.所述回转窑的窑头通过回转窑进气管道与高温风机的出风口相连,回转窑的窑尾通过低温木煤气管道连接气体热交换器,回转窑进气管道的末端设有风帽,落料口设于回转窑的窑头处,进料器与进料斗设在回转窑的窑尾;保温材料包裹在回转窑外部;所述气体热交换器用于木煤气与烟气进行非接触式的热交换,气体热交换器的一端连接高温木煤气管道和高温烟道,另一端连接低温木煤气管道和低温烟道;所述高温木煤气管道的主路连接高温风机的进风口,高温木煤气管道的支路连接气阀,气阀的另一端连接高温烟道;燃烧机设于高温烟道的端面;低温烟道与尾气风机进风口相连。

8.所述回转窑用于生物质原料与高温木煤气进行热交换,回转窑内部热交换生成的生物质炭从位于窑头处的落料口排出收集,回转窑内部的低温木煤气从窑尾排出回转窑进入低温木煤气管道。保温材料包裹在回转窑外层且与回转窑一同旋转,以满足隔热要求。

9.所述回转窑进气管道的高度大于回转窑的旋转中心线之上,以防止管道内的高温木煤气将生物质炭吹散。

10.所述风帽用于让高温木煤气更加均匀稳定进入回转窑中,沿着风帽外壁圆周可开设出气孔。

11.所述落料口的开口位置在回转窑的旋转中心线以下。落料口的尺寸依据生物质原料的投料量来合理规划,防止生物质原料在出口处堵塞。

12.所述保温材料包裹在回转窑外层且与回转窑一同旋转,其性能需要满足隔热要求。

13.所述进料器与进料斗用于将原料输送进回转窑内,进料器与回转窑的连接处需密封,通过调节进料电机的功率来控制好进料速度,防止物料堵塞。

14.所述低温木煤气管道与回转窑和气体热交换器的连接处需保证密封。

15.所述气体热交换器用于木煤气和烟气进行非接触式的热交换,气体热交换器内部产生的高温木煤气进入高温木煤气管道,低温烟气进入低温烟道;气体热交换器内可增加翅片结构,以使气体间的换热更加充分。

16.所述高温木煤气管道用于将高温木煤气一部分通过高温风机重新循环回回转窑内,一部分通过高温木煤气管道支路的上气阀进入高温烟道内煅烧;煅烧后产生的无害气体混入高温烟气中,重新流回气体热交换器。

17.所述高温风机用于提供整个装置内木煤气流动的动力,将高温木煤气管道内的高温木煤气重新导入回转窑内。高温风机可采用15000方/小时流量的离心风机。高温风机的叶片做防腐和耐高温的处理。

18.所述燃烧机用于提供高温烟气作为整个装置的主要热源,并对从气阀排入高温烟道内的高温木煤气进行煅烧。燃烧机的燃烧功率可为30大卡/小时。

19.所述高温烟道实施耐火处理。高温烟道的内壁采用耐火砖,中间隔热层是保温砖,最外层为碳钢。

20.所述低温烟道内可设置喷淋设备来降低其中烟气的温度,以延长尾气风机的使用寿命。低温烟道还可设置尾气检测设备,以保证排出的烟气符合环保排放标准。

21.所述尾气风机用于将低温烟道内的低温烟气抽出,可选用6000方/小时流量的离心风机,通过改变尾气风机的功率,对气体热交换器内的热交换时间进行调整。

22.所述低温木煤气管道、气体热交换器、高温木煤气管道、高温烟道、低温烟道外部均覆盖保温棉,以防止发生外部空气冷凝。

23.本发明采用木煤气自循环的工艺,利用生物质炭化装置内的木煤气作为能量的载体,高温木煤气在回转窑内部释放出热量为生物质原料的裂解反应供热;放热之后的高温木煤气转变为低温木煤气通过低温木煤气管道进入气体热交换器中;在气体热交换器中,低温木煤气与高温烟气进行非接触热交换,升温为高温木煤气;最后,高温木煤气通过高温风机提供的动力循环回到回转窑内部。

24.与现有技术相比,本发明的优点在于:

25.1、相对于传统外加热式炭化装置而言,采用气体热交换器的结构减小换热设备的体积,打破了以往在装置外围包裹上厚重的导热保温设备。这种结构可以缩减成本的投入,而且换热效率还会高于传统的外加热式炭化装置;

26.2、采用了一种以木煤气作为换热过程中能量载体的工艺。这个工艺实现标题所说的内循环,木煤气在循环过程中气体的性质不会发生改变,发生变化的只是木煤气气体的温度。可以保证生物质热解过程的稳定,解决了外加热式设备;

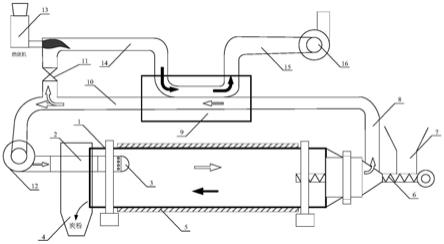

27.3、能源的回收利用。在生物质炭化过程中,木煤气会不断的产生,过量的木煤气中有一部分木煤气就可以通过气阀排进高温烟道内燃烧掉。这样可以回收生物质炭化过程中转变为木煤气的那部分能量。

28.4、现有的炭化装置有自燃式和外加热式这两种。自燃式的优点是热量自给自足,但是控制起来比较困难,无法较精准的控制内部炭化温度;外加热式的优点在于可以通过外部调节来精准控制炭化温度,但是存在换热设备过于庞大和换热效率不足的问题。针对这两种炭化装置的缺点,本发明采取气体热交换结构与部分能源回收的方式在一定范围内实现了精准控制炭化温度、缩减换热设备体积、提高换热效率。

附图说明

29.图1为本发明实施例的结构示意图。

30.图中各标记为:1、回转窑;2、回转窑进气管道;3、风帽;4、落料口;5、保温材料;6、进料器;7、进料斗;8、低温木煤气管道;9、气体热交换器;10、高温木煤气管道;11、气阀;12、高温风机;13、燃烧机;14、高温烟道;15、低温烟道;16、尾气风机。

具体实施方式

31.下面结合附图和优选的实施方式,对本发明提供的内循环生物质炭化装置技术及其有益效果进行进一步详细说明。各部件的尺寸不限于以下实施例所列,可依据实际需要进行制作,未具体说明的部件也可采用市售常规产品。

32.参见图1,一种内循环生物质炭化装置,包括回转窑1、回转窑进气管道2、风帽3、落料口4、保温材料5、进料器6、进料斗7、低温木煤气管道8、气体热交换器9、高温木煤气管道10、气阀11、高温风机12、燃烧机13、高温烟道14、低温烟道15、尾气风机16;所述回转窑1的窑头通过回转窑进气管道2与高温风机12的出风口相连,回转窑1的窑尾通过低温木煤气管道8连接气体热交换器9,风帽3安装在回转窑进气管道2的末端,落料口4设于回转窑1的窑头处,进料器6与进料斗7设在回转窑1的窑尾;保温材料5包裹在回转窑1外部;所述气体热交换器9用于木煤气与烟气进行非接触式的热交换,气体热交换器9的一端连接高温木煤气管道10和高温烟道14,另一端连接低温木煤气管道8和低温烟道15;所述高温木煤气管道10的主路连接高温风机12的进风口,高温木煤气管道10的支路连接气阀11,气阀11的另一端连接高温烟道14;燃烧机13设于高温烟道14的端面;低温烟道15与尾气风机16进风口相连。

33.回转窑1是生物质原料与高温木煤气进行热交换的设备,回转窑内部热交换生成的生物质炭从位于窑头处的落料口排出收集,回转窑内部的低温木煤气从窑尾排出回转窑进入低温木煤气管道。回转窑1的内径为1.5m,长度为10m,斜度设置为3%,产量范围可采用3~5t/h,回转窑1的两端头必须进行动密封处理。窑头设置有高温风机12用来控制着进气量。窑体外部包裹保温材料5。保温材料可以选取耐火,抗机械冲击的保温棉。

34.回转窑进气管道2位于回转窑1的窑头,为一直径0.4m,壁厚5mm的圆管,回转窑进气管道2的一端连接着高温风机12出风口,另一端伸进回转窑1内部,其高度大于回转窑1的旋转中心线之上,目的在于防止管道内的高温木煤气将生物质炭吹散。

35.风帽3安装在回转窑进气管道2的末端,风帽3用于让高温木煤气更加均匀稳定的进入回转窑。风帽3内径为0.5m;沿着风帽3外壁圆周开有直径为50mm的出气孔。

36.落料口4为边长0.3m的方口,位于回转窑1的窑头,炭块和炭粉从此处落出。落料口4的开口位置在回转窑1的旋转中心线以下。

37.进料器6与进料斗7设置在回转窑的窑尾,用于将原料输送进回转窑内,进料器与

回转窑连接处需密封;进料斗7为倒锥体,上部广口长1.5米、宽1.5米,下部锥口长0.3米、宽0.3米,总高度1.5米。进料斗7配合进料器6用于将物料送进回转窑内。进料器可以选择进料量1吨/小时的螺旋输送机,通过调节进料电机的功率来控制进料速度,防止物料堵塞。

38.低温木煤气管道8为圆柱形管道,直径为0.4m,壁厚为5mm,低温木煤气管道8连接回转窑1的窑尾与气体热交换器9。回转窑排出的低温木煤气需要沿着低温木煤气管道才能进入气体热交换器。低温木煤气管道8与回转窑1和气体热交换器9的连接处需要保证密封。

39.气体热交换器9为木煤气和烟气的换热设备,其内部木煤气与烟气进行非接触式的热交换,其内部产生的高温木煤气进入高温木煤气管道,低温烟气进入低温烟道。可以在气体热交换器内部增加翅片结构,使得气体间的换热更加充分。气体热交换器9为一箱体结构,长3m,宽1.5m,高1.5m。木煤气与烟气在气体热交换器9内做单向流动,内部翅片采用直径25mm无缝管制成,翅片距约5mm。

40.高温木煤气管道10为圆柱形管道,直径为0.4m,壁厚为5mm,高温木煤气管道10连接气体热交换器6与高温风机12的进风口,高温木煤气管道11的支路连接气阀11。管道中的高温木煤气一部分通过高温风机重新循环回回转窑内,一部分通过高温木煤气管道支路的上气阀进入高温烟道内煅烧。煅烧后产生的无害气体混入高温烟气中,重新流回气体热交换器。由于高温木煤气管道内部气体温度较高,需要在外层包裹保温棉来防止管道外部空气冷凝。

41.高温风机12位于回转窑1的窑头位置。此处选用15000方/小时流量的离心风机。高温风机12的出风口与回转窑1之间通过回转窑进气管道2连接,高温风机12用于提供整个装置内木煤气流动的动力,将高温木煤气管道10内的高温木煤气重新导入回转窑1内。因为需要长时间工作在高温和腐蚀性的环境中,需要对高温风机的叶片做防腐和耐高温的处理。该高温风机可采用福州宝源风机厂的相关产品,型号为y9-26no7.1c,左0℃,2~15kw。

42.燃烧机13设置于高温烟道14的端面,其燃烧功率是30大卡/小时。燃烧机13提供高温烟气作为整个装置的主要热源,并对从气阀11排入高温烟道14内的高温木煤气进行煅烧。

43.高温烟道14的一端连接气体热交换器9,另一端连接高温木煤气管道支路上的气阀,高温烟道14中的高温烟气进入气体热交换器9中。高温烟道作为整个装置温度最高的部分,必须要对其实施耐火处理。高温烟道14的内壁采用耐火砖,中间隔热层是保温砖,最后外层为碳钢。

44.低温烟道15为连接气体热交换器9和尾气风机16进风口的管道,其为圆柱形管道,直径为0.4m,壁厚为5mm。低温烟道内可以增设喷淋设备来降低其中烟气的温度,以延长尾气风机的使用寿命。低温烟道还可以添加尾气检测设备来保证排出的烟气符合环保排放标准。

45.尾气风机16连接在低温烟道15的末端,将低温烟道15内的低温烟气抽出。选用6000方/小时流量的离心风机。通过改变尾气风机的功率,对气体热交换器内的热交换时间进行调整。该尾气风机可采用福州宝源风机厂的相关产品,型号为y8-23no5.1c,左0℃,2~7.5kw。

46.所述低温木煤气管道8、气体热交换器9、高温木煤气管道10、高温烟道14、低温烟道15均需要在其外覆盖100mm的保温棉,以防止外部空气冷凝的发生。

47.以下给出本发明的工作原理:

48.本发明利用其内部自循环的木煤气作为能量的载体,高温木煤气在回转窑内部释放出热量为生物质原料的裂解反应供热;放热之后的高温木煤气转变为低温木煤气通过低温木煤气管道进入气体热交换器中;在气体热交换器中,低温木煤气与高温烟气进行非接触热交换,升温为高温木煤气;最后,高温木煤气通过高温风机提供的动力循环回到回转窑内部。

49.上述实施例仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1