一种改善重油减黏裂化效率和产品分布的方法与流程

本发明涉及重油加工,尤其涉及重油的减黏裂化处理,具体是指一种用于改善重油减黏裂化产品分布的方法。

背景技术:

1、重油(包括超重原油、油砂沥青、减压渣油、常压渣油和催化裂化油浆等)具有类似的平均分子结构特征:1)存在由芳香环、环烷环和芳杂环构成的稠环中心;2)稠环中心之间存在烷基侧链或通过桥键链接。重油的平均结构特征使得重油分子普遍平均尺度大且黏度极高,这给重油的催化加工和输送带来极大困扰。

2、减黏裂化是基于自由基反应机理的重油热加工形式之一。由于没有催化剂的介入,减黏裂化对于重油的性质没有特定的要求。目前,减黏裂化的主要用途在于:1)作为重油催化加工的前处理,降低进料的平均分子规模;2)降低重油的黏度,使得重油的管道或者船运输送成为可能;3)通过反应获得一部分汽柴油轻质馏分产品。

3、减黏裂化由包括c-c断裂、β-断裂、氢转移、环化、脱氢和耦合等多种烃自由基基元反应构成。这些烃自由基反应可以归类为脱烷基和缩合两大类。理想的减黏裂化希望避免发生缩合反应,只由脱烷基反应构成。通过脱烷基,归属于减压渣油的馏分(沸点>500℃)分解产生减压瓦斯油(沸点350~500℃)、常压瓦斯油(沸点200~350℃)、甚至汽油馏分(沸点ibp~200℃)。然而,在减黏裂化进程中缩合始终存在。缩合形成的大分子乃至沥青质在催化加工过程中极易发生结焦堵塞催化剂孔道并覆盖活性中心。此外,沥青质的生成也会导致改质重油的黏度上升。其中,芳碳自由基的形成是重油组分缩合的关键步骤。中低温条件下芳碳自由基的形成通过甲基自由基对芳环的夺氢形成,而在高温条件下芳碳自由基可以通过直接脱芳氢完成。通过芳碳自由基与烯烃的加成、环化和脱氢等反应,重油组分的稠环中心实现二维方向的延伸,延伸后的稠环平面通过层间的叠加和进一步脱氢可形成焦。学术界普遍认为,饱和芳碳自由基能够从源头上抑制缩合。

4、因此,具有活泼氢的供氢剂如四氢萘和十氢萘等被引入重油热加工以抑制缩合并改善产物分布。这些供氢剂或者以溶剂的形式大量存在于反应体系,或者以助剂的形式少量添加。通过提供活泼氢饱和芳碳自由基,缩合在重油热裂化进程中受到部分抑制。对于以缩合为特征反应的深度裂化(如延迟焦化),大量供氢剂的存在能够部分抑制焦的形成,并提高轻质产物的收率。但是,需要指出的是,供氢剂在裂化体系中的存在不仅能够饱和芳碳自由基,同时也能饱和引发热裂化反应网络的烷基碳自由基。烷基碳自由基被饱和使得热裂化的引发时间大幅延长。此外,供氢剂给出活泼氢后所形成的环烷碳自由基的活性相对较低,这使得链式自由基反应的传播效率降低。相应地,添加供氢剂普遍造成重油热裂化网络的引发和链传播效率滞后。

5、cn106883873a公开了一种劣质重油改质降黏的方法,包括以下步骤:步骤一:劣质重油经常减压蒸馏,得到直馏馏分油和减压渣油,其中直馏馏分油中包含供氢剂馏分;步骤二:所述减压渣油与所述全部或部分供氢剂馏分混合后进入供氢热裂化装置进行反应,生成气体、馏分油和渣油;步骤三:供氢热裂化反应生成的渣油经换热后,泵送进入溶剂脱沥青装置,得到脱沥青油和脱油沥青;及步骤四:剩余的直馏馏分油、脱沥青油及供氢热裂化反应得到的馏分油混合,生产api大于19的改质油。本发明可最大量生产api大于19的改质原油,满足储存及管输要求,投资低,同时保证改质油的稳定性。

6、cn105733671a公开一种劣质重油生产改质油的方法及系统,系统包括常减压蒸馏装置、溶剂脱沥青装置以及供氢热裂化装置。常减压蒸馏装置具有底部出口、馏分油出口及供氢剂馏分出口。溶剂脱沥青装置通过一第一连接管道与底部出口连接,溶剂脱沥青装置具有脱油沥青出口及脱沥青油出口。供氢热裂化装置通过一第二连接管道与脱油沥青出口连接,供氢热裂化装置具有馏分油出口。第二连接管道上具有供氢剂加入口,供氢剂加入口与供氢剂馏分出口连接。外部供氢剂与减黏原料自供氢馏分混合后一起参与到减黏裂化反应中。

7、cn105567319a公开一种处理重质油的方法,该方法包括如下步骤:(1)将重质油进行溶剂脱沥青的操作,得到脱沥青油和脱油沥青;(2)将步骤(1)得到的脱油沥青与煤和供氢剂在加氢催化剂存在下进行加氢处理,得到加氢处理产物;(3)将步骤(2)得到的加氢产物进行分馏,得到分馏产物,分馏的条件使得所述分馏产物至少包括彼此分离的汽油馏分、柴油馏分和沸程为350-500℃的馏分;(4)将步骤(3)得到的分馏产物中的沸程为350-500℃的馏分进行部分加氢处理,得到部分加氢后的产物,并且将部分加氢后的产物作为供氢剂返回步骤(2)中使用。通过上述技术方案的重质油加工组合工艺,本发明能够有效地将重质油中的沥青质转化为价值更高的轻质油。该发明专利中供氢剂与原料同步参与加氢处理过程。

8、cn102504862b公开一种供氢热裂化方法;在常规减黏裂化原料中添加供氢剂作为混合进料,进行供氢热裂化反应,供氢热裂化生成油与常减压蒸馏中所得的汽油、柴油馏分进行调和后得到供氢热裂化改质油;供氢热裂化反应温度为380~510℃,反应停留时间为0.1~180min,反应压力为0.1~4.0mpa;供氢剂是直馏蜡油或直馏蜡油窄馏分;馏程范围在350~500℃之间;氢分布为:ha占供氢剂中氢总量的18.0~50.0%,hα占供氢剂中氢总量的18.0~50.0%;供氢剂的加入量为减黏裂化原料重量的0.1~50%。该公开发明专利中,供氢剂的与常规减黏裂化原料预混合后进行供氢热裂化反应。

9、cn102358846a公开一种重油供氢减黏-焦化组合工艺方法;将焦化馏分油窄馏分掺入原料油,预热到350~380℃,进入减黏反应器进行热裂化反应,从减黏反应器塔顶出来的油气进入减黏分馏塔分离得到气体、轻质馏分油和减黏残渣油;将减黏残渣油预热到焦化温度,进入焦炭塔进行焦化反应,出焦炭塔的油气进入焦化分馏塔分离得到焦化气体、汽油、焦化馏分油窄馏分,分馏塔底部抽出循环油与焦化原料油混合进入焦化;焦化馏分油窄馏分作为供氢剂部分掺入原料油行供氢减黏裂化反应。该公开发明专利中,最为供氢剂的自供氢馏分为掺入原料油进行供氢减黏裂化反应。

10、cn110885702a公开一种煤加氢液化反应过程与重油加氢热裂化反应过程组合方法,煤加氢液化反应过程ar前部反应段ar-a产物ar-ap的气相ar-apv含有大量轻质供氢溶剂和氢气,将基于气相ar-apv中的轻质供氢溶剂或其加氢稳定油引入重油加氢热裂化反应过程二次使用,也可二次利用氢气;该组合工艺中,供氢剂引入及重油混合后共同参与重油加氢热裂化过程。

11、cn110028986a公开了一种生物质热解液制备燃油的方法。将未经预处理的生物质热解液在供氢剂的保护下加入到沸腾床反应器的反应区域加氢处理。生物质热解液在循环油、催化剂、氢气、内构件共同作用形成的催化剂全混流循环体系沸腾床反应器中进行加氢转化为燃油,一部分燃油作为循环油返回沸腾床反应器,另一部分燃油外排作为产品。其中生物质热解液在进入沸腾床反应器前先与供氢剂混合,在供氢剂保护下进入反应器。

12、这些现有技术中,都是在反应物料中预先混入供氢剂。这种供氢剂引入方式对于以降黏和产生少量轻组分为目的的减黏裂化而言具有不利影响。减黏裂化通过脱烷基实现减黏,而供氢剂对烷基侧链碳自由基的饱和使得减黏效率低下,达到规定的减黏率所需时间大幅延长。

13、对于供氢剂而言,只有当它以助剂形式少量添加时过程才有经济可行性。供氢剂在高温下同样存在裂化脱氢。当减黏裂化达到一定深度开始形成芳碳自由基时,体系中供氢剂的有效浓度已经大幅下降。此时供氢剂用于饱和芳碳自由基的能力大幅下降,缩合无法得到有效抑制。因此,现有的供氢剂与原料同步反应的供氢热裂化体系主要存在两个问题:1)供氢剂被提前消耗,造成提供给芳碳自由基饱和反应的氢自由基数量不足,导致不能充分抑制缩合;2)在自由基引发前期,供氢体自由基的出现造成裂化初始产生的自由基链的饱和,抑制了自由基链传播,不利于减黏效率提高。因此,这违背了减黏裂化过程添加供氢剂“保证减黏效率且充分抑制缩合”的初衷。

技术实现思路

1、基于以上所述,本发明的目的是克服上述现有技术的缺点,提供一种改善重油减黏裂化效率和产品分布的方法,在保证重油减黏裂化效率的同时抑制缩合。

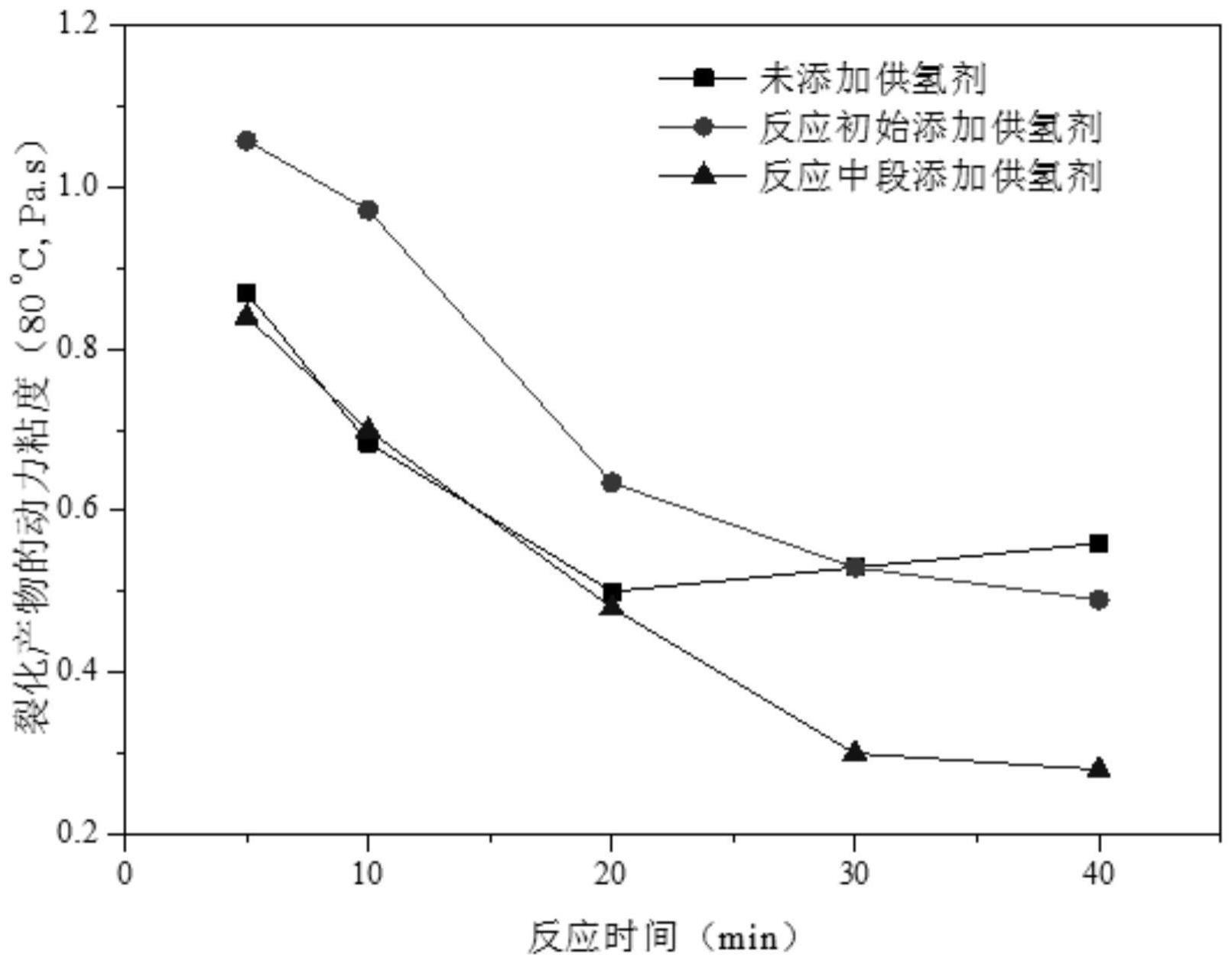

2、为此,本发明提供一种改善重油减黏裂化效率和产品分布的方法,包括以下步骤:重油作为原料油经预热后,在360~460℃下减黏裂化反应5-40min,在反应进行到1/4-1/2时,向反应体系中添加供氢剂。

3、具体的,减黏裂化是在不破坏减黏裂化渣油胶体稳定性前提下,在转化深度最大的条件下操作,遵循自由基反应机理,主要操作控制条件为反应温度、反应压力和停留时间。通常反应压力控制在0.6~0.8mpa之间,转化深度通过控制反应温度和时间实现,低温长时间和高温短时间均能达到减黏的目的。因此,在一定的温度下,减黏裂化的时间长短对减黏效果好坏起着绝对作用。本发明提供的方法,在重油的自由基机理减黏裂化过程中,首先利用重油分子自身的烷基侧链断裂和烃自由基链传播进行减黏裂化。当减黏达到一定深度后引入供氢剂用于饱和对缩合具有关键作用的芳碳自由基。基于该供氢剂引入方式,保证减黏高效进行的同时有效抑制缩合的发生,可改善重油减黏裂化产物的产物分布和性质。

4、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,在反应进行到2~30min时,进一步优选3~20min,向反应体系中添加供氢剂。

5、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述供氢剂的加入量为重油处理量的0.5~10wt%,进一步优选0.5~2wt%。

6、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述减黏裂化反应的温度是380-420℃。

7、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述减黏裂化反应以间歇方式或连续方式进行。

8、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述重油为超重原油、油砂沥青、常压渣油、减压渣油或催化裂化油浆中的一种或者几种混合物。

9、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述供氢剂是部分饱和的双环或多环芳烃化合物、富含部分饱和的双环或多环芳烃化合物的馏分油。

10、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述部分饱和的双环或多环芳烃化合物选自四氢萘、十氢萘、二氢蒽、环烷基芳烃中的至少一种;所述馏分油选自柴油、轻蜡油、重蜡油、乙烯焦油、催化油浆、加氢处理后的乙烯焦油、加氢处理后的催化油浆中的至少一种。

11、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述减黏裂化反应在塔式反应器中进行时,在所述塔式反应器的中下部设置加料口。

12、本发明所述的改善重油减黏裂化效率和产品分布的方法,其中优选的是,所述加料口伸入所述塔式反应器的中部,并且所述加料口末端设置开口向上的液体产品分布器,使供氢剂和反应物流充分混合。

13、本发明在减黏裂化反应中期加入供氢剂的好处如下:

14、(1)由于供氢剂的存在不仅饱和对缩合具有关键影响的芳碳自由基,同时也饱和了反应体系中的烷基碳自由基。烷基碳自由基的饱和降低减黏裂化网络的引发和链传播效率。因此,供氢剂在重油减黏裂化中期加入,对热裂化反应网络的引发和链传播不形成干扰,保证了反应前期和中期的减黏效率。

15、(2)在一定的反应压力和温度下,反应效果受到反应时间的影响,随着时间延长,减黏效果先变好再变差,变差说明发生了明显的缩合反应。供氢剂在重油减黏裂化中期加入,可保证供氢剂的有效浓度,充分饱和对缩合具有关键作用的芳碳自由基,抑制反应中后期的缩合。

16、综上所述,本发明提供的方法,在重油减黏裂化的中期引入供氢剂,因此,供氢剂对于重油减黏裂化反应网络的引发和链传播不构成干扰,保证了反应体系以合理的速率达到一定的减黏深度;同时,供氢剂饱和对缩合具有关键作用的芳碳自由基,一方面为减黏争取进一步的反应时间,另一方面有效抑制缩合的发生。基于该供氢剂引入方式的减黏裂化,所得裂化产品具有黏度低、平均分子量小和馏程轻质化等特征。与此同时,稠环化受到抑制且没有焦的生成。处理后的产品可用于后续催化加氢或者改善其输运性质。

- 还没有人留言评论。精彩留言会获得点赞!