一种高炉煤气干法脱硫反应罐的制作方法

1.本实用新型属于高炉煤气净化领域,本实用新型涉及一种高炉煤气干法脱硫反应罐。

背景技术:

2.高炉煤气是高炉冶炼过程中副产的一种可燃气体,总气量较大,是钢铁行业主要的二次能源之一,其主要成分为一氧化碳、二氧化碳、氮气、氢气及烃类,同时含有硫、粉尘等污染物。高炉煤气作燃料使用时,煤气中的硫都转化成二氧化硫(so2)随烟气排放至大气。我国钢铁行业烟气排放执行超低排放标准,二氧化硫(so2)治理是重点,因此,对高炉煤气进行源头脱硫治理,使高炉煤气用户排放烟气中so2浓度达到超低排放要求,可有效降低钢铁行业全流程环保运行成本。

3.传统干法脱硫槽因不能实现自动装卸脱硫剂,存在脱硫剂饱和后更换时人员劳动强度大、耗时长的缺陷。

4.因此,本领域的技术人员一直致力于开发一种高炉煤气干法脱硫反应罐以解决上述问题。

技术实现要素:

5.本实用新型的目的是克服上述背景技术中的不足,提供一种高炉煤气干法脱硫反应罐,可实现高炉煤气脱硫装置的连续运行,即反应罐为连续移动床型反应器,煤气连续运行,脱硫剂亦自动、连续进料和出料。

6.本实用新型解决其技术问题所采用的技术方案是:一种高炉煤气干法脱硫反应罐,包括筒体;筒体顶端和底端分别连接有上封头、下封头,上封头的顶部设有脱硫剂入口,下封头底部设有脱硫剂出口,所述脱硫剂入口下方设有脱硫剂分配锥,所述筒体一侧上端开设有煤气入口,煤气入口连接进气管,进气管通入反应罐的底部,进气管底部设有气体分配装置;所述上封头一侧开设有煤气出口,所述煤气出口与煤气入口位于反应罐的两侧。

7.煤气出口前端设置气体过滤装置,防止脱硫剂被煤气带出设备。

8.所述脱硫剂分配锥设置在上封头内部,所述脱硫剂分配锥为锥形脱硫剂分配锥。

9.进一步的,所述反应罐下方设有卸料装置;

10.进一步的,所述反应罐内装有颗粒状的脱硫剂,脱硫剂从反应罐顶部进入底部排出,在反应罐下方卸料装置的作用下可以实现脱硫剂床层的连续流动。高炉煤气自煤气入口和进气管进入反应罐底部,经过气体分配装置(一次气体分配锥、二次气体分配锥)后在脱硫剂床层内可实现均匀分布,气固两相逆流接触,煤气经过脱硫剂床层脱硫后由反应罐顶部的煤气出口排出。

11.进一步的,所述气体分配装置包括1个一次气体分配锥和若干个二次气体分配锥,一次气体分配锥和二次气体分配锥为直径和高度不同的锥形气体分布器。

12.进一步的,一次气体分配锥连接在进气管末端,二次气体分配锥设在一次气体分

配锥出气端附近,并均布在同一横截面内。

13.一次气体分配锥和二次气体分配锥的作用是实现气体在脱硫剂床层内的均匀分布,同时一次气体分配锥又可防止脱硫剂进入进气管内,二次气体分配锥具有对脱硫剂进行再分布的作用,保证脱硫剂下料均匀。

14.所述反应罐脱硫剂入口下方设有锥形脱硫剂分配锥,既能起到使脱硫剂在反应罐内进料均匀分布的作用,又能起到保护进气管的作用,防止脱硫剂进料时直接落在进气管上,减小进气管承受的脱硫剂的重力、降低脱硫剂对进气管的摩蚀影响。

15.脱硫剂自反应罐顶部进入底部排出,自动连续进料和出料,高炉煤气进入反应罐后与脱硫剂逆流接触。反应罐内设有气体分配锥和脱硫剂分配锥,保证反应罐内气固两相均匀分布。

16.本实用新型与现有技术相比具有的有益效果是:

17.所述反应罐内颗粒状脱硫剂的装填量,即反应罐料位高度可通过设在反应罐底部的卸料装置进行调节。通过调整反应罐内脱硫剂的装填量,即调整脱硫剂料位的高度,既可调节煤气通过脱硫剂床层的阻力降,又可应对煤气流量的波动。还可调整装置处理煤气的规模。

附图说明

18.下面结合附图和实施例对本实用新型进一步说明:

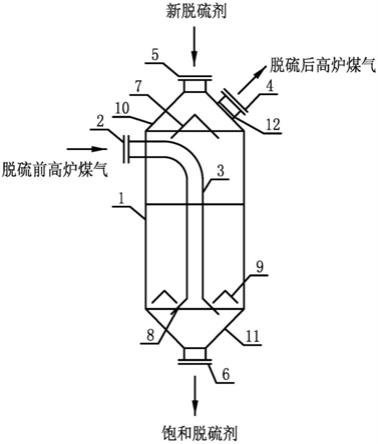

19.图1是本实用新型一种高炉煤气干法脱硫反应罐结构图。

20.图中1.筒体,2.煤气入口,3.进气管,4.煤气出口,5.脱硫剂入口,6.脱硫剂出口,7.脱硫剂分配锥,8.一次气体分配锥,9.二次气体分配锥,10.上封头,11.下封头,12.过滤装置。

具体实施方式

21.以下结合说明书附图,对本实用新型进一步说明,但本实用新型并不局限于以下实施例。

22.实施例1

23.一种高炉煤气干法脱硫反应罐,如图1所示,包括筒体1;筒体1顶端和底端分别连接有上封头10、下封头11,上封头10的顶部设有脱硫剂入口5,下封头11底部设有脱硫剂出口6,所述脱硫剂入口5下方设有脱硫剂分配锥7,所述筒体1一侧上端开设有煤气入口2,煤气入口2连接进气管3,进气管3通入反应罐的底部,进气管3底部设有气体分配装置;所述上封头10一侧开设有煤气出口4,所述煤气出口4与煤气入口2位于反应罐的两侧。

24.煤气出口4前端设置气体过滤装置12,防止脱硫剂被煤气带出设备。

25.所述脱硫剂分配锥7设置在上封头10内部,所述脱硫剂分配锥7为锥形脱硫剂分配锥。

26.进一步的,所述反应罐下方设有卸料装置;

27.进一步的,所述反应罐内装有颗粒状的脱硫剂,脱硫剂从反应罐顶部进入底部排出,在反应罐下方卸料装置的作用下可以实现脱硫剂床层的连续流动。

28.进一步的,所述气体分配装置包括1个一次气体分配锥8和若干个二次气体分配锥

9,一次气体分配锥8和二次气体分配锥9为直径和高度不同的锥形气体分布器。

29.进一步的,一次气体分配锥8连接在进气管3末端,二次气体分配锥9设在一次气体分配锥8出气端附近,并均布在同一横截面内。

30.如图1所示,反应罐内的脱硫剂从顶部脱硫剂入口5进入,并通过脱硫剂入口5下方的脱硫剂分配锥7进行均匀分配。反应罐上方设有连续给料装置,反应罐下方设置变频旋转卸料装置,脱硫剂在反应罐筒体1内能够连续流动,最后由底部脱硫剂出口6排出。高炉煤气由筒体1侧面的煤气入口2进入反应罐内,并由筒体1内设置的进气管3送至反应罐底部,经过1个一次气体分配锥8和多个二次气体分配锥9作用后,在脱硫剂床层内实现均匀分配。脱硫后的煤气由设在顶部的煤气出口4排出设备,煤气在反应罐内自下而上穿过脱硫剂床层,同时脱硫剂依靠重力自上而下流动,气固两相逆流接触。煤气出口4前端设有过滤装置12,防止脱硫剂被煤气带出反应罐。

31.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

技术特征:

1.一种高炉煤气干法脱硫反应罐,其特征是,包括筒体(1);筒体(1)顶端和底端分别连接有上封头(10)、下封头(11),上封头(10)的顶部设有脱硫剂入口(5),下封头(11)底部设有脱硫剂出口(6),所述脱硫剂入口(5)下方设有脱硫剂分配锥(7),所述筒体(1)一侧上端开设有煤气入口(2),煤气入口(2)连接进气管(3),进气管(3)通入反应罐的底部,进气管(3)底部设有气体分配装置;所述上封头(10)一侧开设有煤气出口(4),所述煤气出口(4)与煤气入口(2)位于反应罐的两侧。2.如权利要求1所述的一种高炉煤气干法脱硫反应罐,其特征是,煤气出口(4)前端设置气体过滤装置(12)。3.如权利要求2所述的一种高炉煤气干法脱硫反应罐,其特征是,所述脱硫剂分配锥(7)设置在上封头(10)内部。4.如权利要求2所述的一种高炉煤气干法脱硫反应罐,其特征是,所述气体分配装置包括(1)个一次气体分配锥(8)和若干个二次气体分配锥(9),一次气体分配锥(8)和二次气体分配锥(9)为直径和高度不同的锥形气体分布器。5.如权利要求4所述的一种高炉煤气干法脱硫反应罐,其特征是,一次气体分配锥(8)连接在进气管(3)末端,二次气体分配锥(9)设在一次气体分配锥(8)出气端附近,并均布在同一横截面内。6.如权利要求1所述的一种高炉煤气干法脱硫反应罐,其特征是,所述反应罐下方设有卸料装置。

技术总结

本实用新型属于高炉煤气净化领域,公开了一种高炉煤气干法脱硫反应罐。包括筒体;筒体顶端和底端分别连接有上封头、下封头,上封头的顶部设有脱硫剂入口,下封头底部设有脱硫剂出口,所述脱硫剂入口下方设有脱硫剂分配锥,所述筒体一侧上端开设有煤气入口,煤气入口连接进气管,进气管通入反应罐的底部,进气管底部设有气体分配装置;所述上封头一侧开设有煤气出口,所述煤气出口与煤气入口位于反应罐的两侧。可实现高炉煤气脱硫装置的连续运行,即反应罐为连续移动床型反应器,煤气连续运行,脱硫剂亦自动、连续进料和出料。连续进料和出料。连续进料和出料。

技术研发人员:李冰 黄运涛 贾晓辉 董坤 褚宏达 袁润 夏正钢 徐斌行 张春平 王传军 刘小龙

受保护的技术使用者:宁夏炭基环保材料有限公司

技术研发日:2021.09.18

技术公布日:2022/3/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1