稳定轻烃分离用缓冲罐的制作方法

1.本实用新型涉及轻烃分离技术领域,尤其涉及稳定轻烃分离用缓冲罐。

背景技术:

2.轻烃又称为天然气凝液(ngl),在组成上覆盖c2~c6+,含有凝析油组分(c3~c5)。轻烃回收是指天然气中比甲烷或乙烷更重的组分以液态形式回收的过程。其目的一方面是为了控制天然气的烃露点以达到商品气质量指标,避免气液两相流动;另一方面,回收的液烃有很大的经济价值,可直接用作燃料或进一步分离成乙烷、丙烷、丁烷或丙丁烷混合物(液化气)、轻油等,也可用作化工原料。若将气体回注地层以保持储层压力,提高油气采收率,也需要尽可能地脱除c2+。现有技术中对轻烃混合物进行分离时,难免会有残留物,分离不彻底;需要多种设备多次分离,经济成本较高。

3.为解决上述问题,本技术中提出稳定轻烃分离用缓冲罐。

技术实现要素:

4.(一)实用新型目的

5.为解决背景技术中存在的技术问题,本实用新型提出稳定轻烃分离用缓冲罐,本实用新型通过吸附分离和冷凝分离对轻烃混合物进行快速分离,分离效果更好的特点。

6.(二)技术方案

7.为解决上述技术问题,本实用新型提供了稳定轻烃分离用缓冲罐,包括罐体和设置在罐体外部的支撑装置;

8.罐体的顶部设置有出料口、插入罐体内部的导管以及检测罐体内部压力的压力表;罐体的底部设置有注液口;

9.支撑装置包括环形的安装座和设置在安装座上的多个支撑脚;

10.罐体的内部设置有吸附件,吸附件将罐体内部分隔成第一分离腔和第二分离腔;吸附件设置呈弧形,吸附件上设置多个微孔;微孔内部填充固体吸附颗粒;出料口上设置有软管,软管与吸附件相连通;吸附件的一侧设置有导管,导管与出料口相连通;导管深入罐体内部的一侧设置有吸附盘,吸附盘设置呈弧形,且吸附盘位于吸附件的正上方;

11.罐体底部的壳体中形成换热腔;换热腔中充满换热液,换热腔中插入多组换热管;安装座上设置有多个循环泵;循环泵与制冷机组以及换热管串联连接,换热管中充满换热液;罐体的内侧壁设置有多个凸起的换热件,换热件设置呈圆弧形,换热件与换热腔的外壁接触并进行换热。

12.优选的,压力表设置两组检测端,分别检测第一分离腔和第二分离腔中的压力值。

13.优选的,罐体的壳体为双层结构,壳体的夹层中填充保温材料。

14.优选的,出料口与负压吸附设备连接,将固体吸附颗粒物吸出。

15.优选的,第一分离腔中设置有多个凸起的换热件,换热件能够增大换热液与第一分离腔中的轻烃混合物的接触面积。

16.优选的,罐体的顶部设置呈半球形,罐体中部为圆筒状;罐体的底部设置呈锥形。

17.优选的,换热液的沸点远低于待分离轻烃混合物的平均沸点。

18.本实用新型的上述技术方案具有如下有益的技术效果:

19.1、罐体顶部的出料口以及插入罐体内部的导管均用于向外部排出分离后的轻烃物质;压力表用于检测罐体内部各处的压力;注液口通过输送管道向罐体内部注入需要分离的轻烃混合物。支撑装置用于对整个罐体进行支撑,起到支撑作用。

20.2、经过第一分离腔中低温进行冷凝分离后,沸点较高的先蒸发,蒸发后的轻烃混合物经过吸附件进行二次分离;吸附件设置呈弧形,吸附件上设置多个微孔;微孔内部填充固体吸附颗粒,吸附件对烃类组分吸附能力强弱的差异而使烃类气体得以分离;分离后的气体一部分被导管和吸附盘吸收进行进一步加工;而另一部分残留在固体吸附颗粒物中,可将出料口与吸附设备连接,通过负压吸附的方式,将固体吸附颗粒物一同吸出,以便于进行进一步处理。

21.3、本实用新型通过吸附分离和冷凝分离对轻烃混合物进行快速分离,分离效果更好。

附图说明

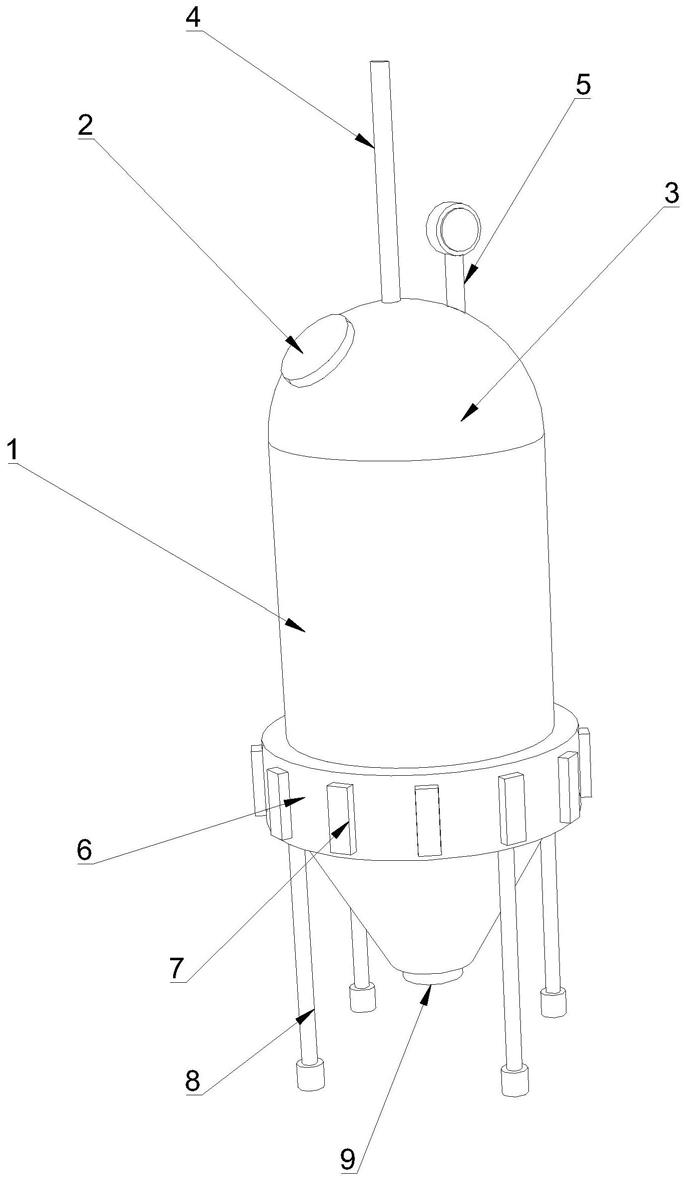

22.图1为本实用新型的整体结构示意图;

23.图2为本实用新型中出料口处的结构示意图;

24.图3为本实用新型中罐体的内部结构示意图。

25.附图标记:1、罐体;2、出料口;3、第二分离腔;4、导管;5、压力表;6、安装座;7、循环泵;8、支撑脚;9、注液口;10、软管;11、吸附盘;12、吸附件;13、微孔;14、换热管;15、换热腔;16、换热件;17、第一分离腔。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

27.如图1-2所示,本实用新型提出的稳定轻烃分离用缓冲罐,包括罐体1和设置在罐体1外部的支撑装置;

28.罐体1的顶部设置呈半球形,罐体1中部为圆筒状;罐体1的底部设置呈锥形;罐体1的顶部设置有出料口2、插入罐体1内部的导管4以及检测罐体1内部压力的压力表5;罐体1的底部设置有注液口9;支撑装置包括环形的安装座6和设置在安装座6上的多个支撑脚8。

29.需要说明的是,罐体1顶部的出料口2以及插入罐体1内部的导管4均用于向外部排出分离后的轻烃物质;压力表5用于检测罐体1内部各处的压力;注液口9通过输送管道向罐体1内部注入需要分离的轻烃混合物。支撑装置用于对整个罐体1进行支撑,起到支撑作用。

30.在本实施例中,如图3所示,罐体1的内部设置有吸附件12,吸附件12将罐体1内部分隔成第一分离腔17和第二分离腔3;吸附件12设置呈弧形,吸附件12上设置多个微孔13;微孔13内部填充固体吸附颗粒;微孔13朝向第一分离腔17的一侧设置有隔网;吸附件12的

一侧设置有导管4,导管4与出料口2相连通;导管4深入罐体1内部的一侧设置有吸附盘11,吸附盘11设置呈弧形,且吸附盘11位于吸附件12的正上方。

31.需要说明的是,经过第一分离腔17中低温进行冷凝分离后,沸点较高的先蒸发,蒸发后的轻烃混合物经过吸附件12进行二次分离;吸附件12设置呈弧形,吸附件12上设置多个微孔13;微孔13内部填充固体吸附颗粒,吸附件12对烃类组分吸附能力强弱的差异而使烃类气体得以分离;分离后的气体一部分被导管4和吸附盘11吸收进行进一步加工;而另一部分残留在固体吸附颗粒物中,可将出料口2与吸附设备连接,通过负压吸附的方式,将固体吸附颗粒物一同吸出,以便于进行进一步处理。

32.在本实施例中,如图3所示,罐体1底部的壳体中形成换热腔15;换热腔15中充满换热液,换热腔15中插入多组换热管14;安装座6上设置有多个循环泵7;循环泵7与制冷机组以及换热管14串联连接,换热管14中充满换热液;罐体1的内侧壁设置有多个凸起的换热件16,换热件16设置呈圆弧形,换热件16与换热腔15的外壁接触并进行换热。

33.需要说明的是,制冷机组将换热管14中的换热液降至较低的温度,换热管14与换热腔15中的换热液进行充分换热,使得整个第一分离腔17处于较低的温度;烃类混合物在低温的作用下形成液态,并聚集在注液口9附近;之后降低制冷机组的功率;循环泵7驱动换热管14内的换热液循环流动,使得整个换热腔15中的换热液温度缓慢上升;此时沸点较高的先蒸发,蒸发后的轻烃混合物经过吸附件12进行二次分离;在本实用新型中,第一分离腔17中设置有多个凸起的换热件16,换热件16能够增大换热液与第一分离腔17中的轻烃混合物的接触面积,提高换热效果。

34.本实用新型的工作原理及使用流程:将需要进行分离的轻烃混合物通过管道和注液口9注入罐体1的第一分离腔17内;之后移除管道,保持注液口9为关闭状态;之后制冷机组将换热管14中的换热液降至较低的温度,换热管14与换热腔15中的换热液进行充分换热,使得整个第一分离腔17处于较低的温度;烃类混合物在低温的作用下形成液态,并聚集在注液口9附近;之后降低制冷机组的功率;循环泵7驱动换热管14内的换热液循环流动,使得整个换热腔15中的换热液温度缓慢上升;此时沸点较高的先蒸发,蒸发后的轻烃混合物经过吸附件12进行二次分离,吸附件12设置呈弧形,吸附件12上设置多个微孔13;微孔13内部填充固体吸附颗粒,吸附件12对烃类组分吸附能力强弱的差异而使烃类气体得以分离;分离后的气体一部分被导管4和吸附盘11吸收进行进一步加工;而另一部分残留在固体吸附颗粒物中,可将出料口2与吸附设备连接,通过负压吸附的方式,将固体吸附颗粒物一同吸出,以便于进行进一步处理。将注液口9与管道连接,将液态的经过除杂的轻烃导出罐体1外。本实用新型通过吸附分离和冷凝分离对轻烃混合物进行快速分离,分离效果更好。

35.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1