一种含有氧化稀土的柴油抗磨剂及其制备方法与流程

1.本发明涉及油品添加剂技术领域,具体而言,涉及一种含有氧化稀土的柴油抗磨剂及其制备方法。

背景技术:

2.随着世界各国对环境问题的关注度日益升高,生产高质量的清洁能源已成为现代炼油工业的发展方向,柴油的生产标准逐步提高。这种清洁柴油具有芳烃含量低、十六烷值高、馏分轻、低硫和低氮的特点。硫是增加大气中污染物含量的最有害的元素,因而需严格控制柴油中含硫化合物的含量。目前生产的清洁柴油主要采用加氢的工艺生产,这种方式在去除柴油中含硫化合物的同时,也降低了柴油中含氮化合物和含氧化合物的含量。已知柴油的润滑性主要取决于柴油中抗磨杂质的含量,多环芳烃、含氧杂质和含氮杂质是很有效的抗磨剂。较低的氮化合物和氧化合物的含量引起柴油自身的润滑性能下降,导致燃料泵出现磨损而失效。

3.抗磨剂是一种高科技的机油(润滑油)添加剂,通常在润滑油中使用的抗磨剂有硫类抗磨剂、磷类抗磨剂、硫磷类抗磨剂、卤素类抗磨剂、有机金属类抗磨剂和硼类抗磨剂,可以降低发动机磨损、增加发动机功率,所以又称为发动机养护剂或强力修复剂,能延长机油的使用寿命,节省燃油,提升动力。

4.降低燃料硫含量可减少机动车硫氧化物、碳氢化合物和一氧化碳等,尤其是可吸入颗粒物(pm)等污染物排放,对改善大气质量尤为重要,已成为清洁燃料的发展方向。伴随加氢工艺生产低硫柴油过程硫的脱除,柴油中极性含氧、含氮化合物以及多环芳烃等天然润滑组分含量降低,柴油的润滑性能减弱,添加润滑性改进剂(即抗磨剂)成为弥补加氢柴油润滑性降低的有效方法。随国ⅳ、国

ⅴ

车用柴油标准的执行,柴油抗磨剂的使用范围不断扩大。不同抗磨剂由于其组成和性质存在差异,会对商品柴油质量、使用性能产生影响加,如乳化、酸值偏高、氧化安定性(以总不溶物计)超标等,已严重威胁车用柴油质量的稳定。

5.作为发动机燃料及输油泵、高压油泵润滑剂的柴油,要保证具备良好的润滑性就应具有适当的极性以利于在缺电子金属表面生成紧密单分子吸附层,避免摩擦副间直接接触而发生干摩擦,减少摩擦阻力;应保持适当的粘度、良好的粘温性能,以充分发挥边界润滑减缓磨损。加氢工艺生产的低硫、超低硫清洁柴油,分子中极性含硫、含氧、含氮化合物以及多环芳烃、烯烃等极性天然润滑剂基本消失殆尽,难以在金属表面生成紧密单分子吸附层,柴油的润滑性大幅衰减。

6.在运动零部件间形成有效的油膜,避免零部件间直接接触发生干摩擦,是降低摩擦副间摩擦、减少摩擦阻力、改善润滑性、抑制磨损和保障发动机安全有效工作的核心。选取具有良好润滑作用的官能团结构是抗磨剂选择的基础,与柴油及添加剂良好的配伍性是抗磨剂组分的基本要求,降低或至少不增加发动机污染物排放是清洁排放的根本。因此,对抗磨剂的研究,有利于合理选择柴油抗磨剂并且能有效解决加剂柴油的质量问题。

技术实现要素:

7.本发明的目的在于提供一种含有氧化稀土的柴油抗磨剂,此柴油抗磨剂具有耐高温、油溶性好和污染小的优点。

8.本发明的另一目的在于提供一种含有氧化稀土的柴油抗磨剂的制备方法,以获得此柴油抗磨剂。

9.本发明解决其技术问题是采用以下技术方案来实现的。

10.一方面,本技术实施例提供一种含有氧化稀土的柴油抗磨剂,按重量份,包括如下原料:表面活性剂10~15份、防锈剂10~20份、氧化稀土0.9~1.5份、方解石1.3~1.8份、油酸10~20份、丙三醇15~25份、二氧化硅2~3.5份、甲苯30~40份和基础油50~70份。

11.另一方面,本技术实施例提供一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

12.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,加热并过滤后,得到处理物1;

13.将处理物1加热后,得到处理物2;

14.将氧化稀土和方解石混合均匀,加入表面活性剂,在75~83℃下超声30~40min,得到处理物3;

15.将处理物3和基础油搅拌4~6h,得到处理物4;

16.将处理物2、处理物4和防锈剂搅拌1~2h,得到柴油抗磨剂成品。

17.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

18.本发明的方解石能够有效提高油的承载能力和抗磨能力,这主要是因为方解石在摩擦表面沉积,进而起到了承载和抗磨效果;氧化稀土形状为球形,能够起到润滑和承载的作用,因此能够有效起到抗磨作用;防锈剂能够防止在使用过程中,机器摩擦掉落的金属粉末生锈影响油的品质,保证本抗磨剂长时间使用;油酸和丙三醇反应得到的产物为酯型物质,具有优秀的抗磨效果和极好的表面活性,便于和柴油混合均匀;基础油能够提供足够的润滑作用。

19.本发明通过将油酸、二氧化硅和丙三醇反应,制得的处理物1具有较强的表面活性,能够有效解决溶解性的问题;氧化稀土自身形状为球形且其尺寸为纳米级,能够有效的提高润滑性能,在使用中,能够有效平滑摩擦表面,还能够填平摩擦表面的凹坑,起到保护结构的作用,氧化稀土和方解石均为纳米级,其颗粒的表面具有巨大的表面能,将其与表面活性剂混合,能够降低表面张力,其在固液界面形成一层溶剂膜,使得颗粒不易团聚,还可以提高润湿性和润滑性能;在超声处理下,能够使得氧化稀土、表面活性剂和方解石更好的吸附,使得溶液分布均匀,性能稳定,最后搅拌能够使得整个柴油抗磨剂能够均匀混合。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参考具体实施例来详细说明本发明。

22.本发明提供一种含有氧化稀土的柴油抗磨剂,按重量份,包括如下原料:表面活性剂10~15份、防锈剂10~20份、氧化稀土0.9~1.5份、方解石1.3~1.8份、油酸10~20份、丙三醇15~25份、二氧化硅2~3.5份、甲苯30~40份和基础油50~70份。本发明的方解石能够有效提高油的承载能力和抗磨能力,这主要是因为方解石在摩擦表面沉积,进而起到了承载和抗磨效果;氧化稀土形状为球形,能够起到润滑和承载的作用,因此能够有效起到抗磨作用;防锈剂能够防止在使用过程中,机器摩擦掉落的金属粉末生锈影响油的品质,保证本抗磨剂长时间使用;油酸和丙三醇反应得到的产物为酯型物质,具有优秀的抗磨效果和极好的表面活性,便于和柴油混合均匀;基础油能够提供足够的润滑作用。

23.在本发明的一些实施例中,上述表面活性剂包括质量比为(2~3):(2~3):1的吐温80、司盘80和聚醚。选择在该配比下的表面活性剂,能够提供良好的亲油性和纳米颗粒表面亲和性,对于氧化稀土和方解石的稳定效果好。

24.在本发明的一些实施例中,上述防锈剂为烯基琥珀酸半酯。烯基琥珀酸半酯酸值较低,流动性好,具有良好的油溶性,能在金属表面形成保护膜,防止金属表面腐蚀和锈蚀,与金属形成致密的油膜。

25.在本发明的一些实施例中,上述氧化稀土为氧化镧。

26.在本发明的一些实施例中,上述氧化稀土粒径为20~30nm,所述方解石粒径为50~80nm。在该尺寸下的氧化稀土和方解石具有比较好的稳定性和均分散性。

27.在本发明的一些实施例中,上述基础油为矿物油或合成油。

28.本发明还提供一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,加热并过滤后,得到处理物1;将处理物1加热后,得到处理物2;将氧化稀土和方解石混合均匀,加入表面活性剂,在75~83℃下超声30~40min,得到处理物3;将处理物3和基础油搅拌4~6h,得到处理物4;将处理物2、处理物4和防锈剂搅拌1~2h,得到柴油抗磨剂成品。本发明通过将油酸、二氧化硅和丙三醇反应,制得的处理物1具有较强的表面活性,能够有效解决溶解性的问题;氧化稀土自身形状为球形且其尺寸为纳米级,能够有效的提高润滑性能,在使用中,能够有效平滑摩擦表面,还能够填平摩擦表面的凹坑,起到保护结构的作用,氧化稀土和方解石均为纳米级,其颗粒的表面具有巨大的表面能,将其与表面活性剂混合,能够降低表面张力,其在固液界面形成一层溶剂膜,使得颗粒不易团聚,还可以提高润湿性和润滑性能;在超声处理下,能够使得氧化稀土、表面活性剂和方解石更好的吸附,使得溶液分布均匀,性能稳定,最后搅拌能够使得整个柴油抗磨剂能够均匀混合。

29.在本发明的一些实施例中,上述处理物1是在135~145℃下加热8~10h。在该条件下便于油酸和丙三醇反应,使得原料充分反应。

30.在本发明的一些实施例中,上述处理物2加热条件为在-0.08~-0.12mpa、100~110℃条件下加热2~3h。在该条件下加热处理,能够去除处理物2中含有的水分。

31.在本发明的一些实施例中,上述处理物4的搅拌条件为在78~89℃、1400~1600r/min条件下搅拌4~6h。能够使得处理物4分散均匀,性质稳定。

32.在本发明的一些实施例中,上述处理物2、处理物4和防锈剂在800~1200r/min条件下搅拌。在该条件下进行处理,能够使得柴油抗磨剂成品品质均匀稳定,保证本柴油抗磨

剂的使用效果。

33.以下结合实施例对本发明的特征和性能作进一步的详细描述。

34.实施例1

35.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

36.原料:表面活性剂(质量比为2:2:1的吐温80、司盘80和聚醚)100g、烯基琥珀酸半酯100g、氧化镧9g、方解石13g、油酸100g、丙三醇150g、二氧化硅20g、甲苯300g和矿物油500g。

37.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在135℃下加热8h,过滤后,得到处理物1;

38.将处理物1在~0.08mpa、100℃条件下加热2h,得到处理物2;

39.将氧化镧和方解石混合均匀,加入表面活性剂,在75℃下超声30min,得到处理物3;

40.将处理物3和矿物油在78℃、1400r/min条件下搅拌4h,得到处理物4;

41.将处理物2、处理物4和烯基琥珀酸半酯在800r/min条件下搅拌1h,得到柴油抗磨剂成品。

42.实施例2

43.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

44.原料:表面活性剂(质量比为3:2:1的吐温80、司盘80和聚醚)130g、烯基琥珀酸半酯150g、氧化镧12g、方解石16g、油酸150g、丙三醇200g、二氧化硅28g、甲苯350g和矿物油600g。

45.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在140℃下加热9h,过滤后,得到处理物1;

46.将处理物1在-0.1mpa、105℃条件下加热2.5h,得到处理物2;

47.将氧化镧和方解石混合均匀,加入表面活性剂,在79℃下超声35min,得到处理物3;

48.将处理物3和矿物油在83℃、1500r/min条件下搅拌5h,得到处理物4;

49.将处理物2、处理物4和烯基琥珀酸半酯在1000r/min条件下搅拌1.5h,得到柴油抗磨剂成品。

50.实施例3

51.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

52.原料:表面活性剂(质量比为2:3:1的吐温80、司盘80和聚醚)130g、烯基琥珀酸半酯150g、氧化镧12g、方解石16g、油酸150g、丙三醇200g、二氧化硅28g、甲苯350g和矿物油600g。

53.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在140℃下加热9h,过滤后,得到处理物1;

54.将处理物1在-0.1mpa、105℃条件下加热2.5h,得到处理物2;

55.将氧化镧和方解石混合均匀,加入表面活性剂,在79℃下超声35min,得到处理物3;

56.将处理物3和矿物油在83℃、1500r/min条件下搅拌5h,得到处理物4;

57.将处理物2、处理物4和烯基琥珀酸半酯在1000r/min条件下搅拌1.5h,得到柴油抗磨剂成品。

58.实施例4

59.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

60.原料:表面活性剂(质量比为3:3:1的吐温80、司盘80和聚醚)150g、烯基琥珀酸半酯200g、氧化镧15g、方解石18g、油酸200g、丙三醇250g、二氧化硅35g、甲苯400g和矿物油700g。

61.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在145℃下加热10h,过滤后,得到处理物1;

62.将处理物1在-0.12mpa、110℃条件下加热3h,得到处理物2;

63.将氧化镧和方解石混合均匀,加入表面活性剂,在83℃下超声30-40min,得到处理物3;

64.将处理物3和矿物油在89℃、1600r/min条件下搅拌6h,得到处理物4;

65.将处理物2、处理物4和烯基琥珀酸半酯在1200r/min条件下搅拌2h,得到柴油抗磨剂成品。

66.对比例1

67.本对比例与实施例3的区别在于:表面活性剂为质量比为1:1:1的吐温80、司盘80和聚醚。

68.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

69.原料:表面活性剂(质量比为1:1:1的吐温80、司盘80和聚醚)130g、烯基琥珀酸半酯150g、氧化镧12g、方解石16g、油酸150g、丙三醇200g、二氧化硅28g、甲苯350g和矿物油600g。

70.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在140℃下加热9h,过滤后,得到处理物1;

71.将处理物1在-0.1mpa、105℃条件下加热2.5h,得到处理物2;

72.将氧化镧和方解石混合均匀,加入表面活性剂,在79℃下超声35min,得到处理物3;

73.将处理物3和矿物油在83℃、1500r/min条件下搅拌5h,得到处理物4;

74.将处理物2、处理物4和烯基琥珀酸半酯在1000r/min条件下搅拌1.5h,得到柴油抗磨剂成品。

75.对比例2

76.本对比例与实施例3的区别在于:表面活性剂为质量比为5:2:3的吐温80、司盘80和聚醚。

77.一种含有氧化稀土的柴油抗磨剂的制备方法,包括如下步骤:

78.原料:表面活性剂(质量比为5:2:3的吐温80、司盘80和聚醚)130g、烯基琥珀酸半酯150g、氧化镧12g、方解石16g、油酸150g、丙三醇200g、二氧化硅28g、甲苯350g和矿物油600g。

79.将油酸、二氧化硅和丙三醇混合均匀后,再加入甲苯,在140℃下加热9h,过滤后,得到处理物1;

80.将处理物1在-0.1mpa、105℃条件下加热2.5h,得到处理物2;

81.将氧化镧和方解石混合均匀,加入表面活性剂,在79℃下超声35min,得到处理物3;

82.将处理物3和矿物油在83℃、1500r/min条件下搅拌5h,得到处理物4;

83.将处理物2、处理物4和烯基琥珀酸半酯在1000r/min条件下搅拌1.5h,得到柴油抗磨剂成品。

84.实验例

85.一、磨损性能测试

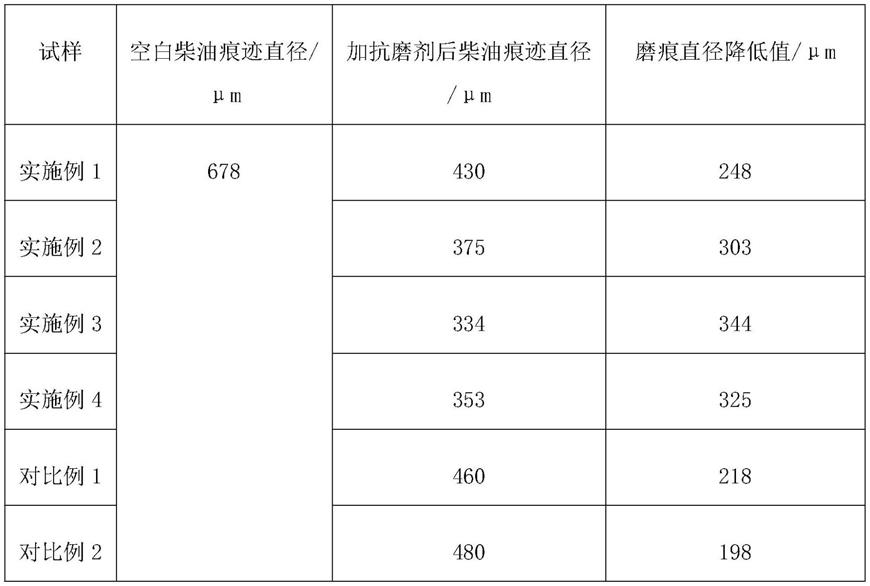

86.按照200μg/g的添加量,分别将实施例1-4和对比例1-2制备得到柴油抗磨剂添加到柴油中,混合均匀,对柴油抗磨剂的性能进行检测,检测方法依照《柴油润滑性评定发(高频往复试验机法)》sh/t0765-200进行磨痕纸巾测定,测定结果如表1所示。

87.表1

[0088][0089]

通过表1,可以看出,本发明制备的才有抗磨剂对于柴油的抗磨性能较好,能够有效减少磨痕的产生,延长器件的使用寿命,对比实施例1-4能够看出,实施例3的效果最佳,对于磨痕的减少效果最佳;对比实施例3和对比例1-2,可以看出,表面活性剂的配比十分重要,调整后对于抗磨性能影响巨大。

[0090]

再分别按照20μg/g、40μg/g、80μg/g和100μg/g的添加量将实施例3制备的柴油抗磨剂添加到柴油中,混合均匀,对柴油抗磨剂的性能进行检测,检测方法依照《柴油润滑性评定发(高频往复试验机法)》sh/t0765-200进行磨痕纸巾测定,测定结果如表2所示。

[0091]

表2

[0092][0093]

根据表2,可以得知,本技术制备的柴油抗磨剂的添加量越高,对于柴油的抗磨性能越好,但是在添加量到80μg/g后,抗磨效果提高较少。这说明本技术制备的柴油抗磨剂的添加量在80μg/g最佳。

[0094]

综上所述,本发明的方解石能够有效提高油的承载能力和抗磨能力,这主要是因为方解石在摩擦表面沉积,进而起到了承载和抗磨效果;氧化稀土形状为球形,能够起到润滑和承载的作用,因此能够有效起到抗磨作用;防锈剂能够防止在使用过程中,机器摩擦掉落的金属粉末生锈影响油的品质,保证本抗磨剂长时间使用;油酸和丙三醇反应得到的产物为酯型物质,具有优秀的抗磨效果和极好的表面活性,便于和柴油混合均匀;基础油能够提供足够的润滑作用。

[0095]

本发明通过将油酸、二氧化硅和丙三醇反应,制得的处理物1具有较强的表面活性,能够有效解决溶解性的问题;氧化稀土自身形状为球形且其尺寸为纳米级,能够有效的提高润滑性能,在使用中,能够有效平滑摩擦表面,还能够填平摩擦表面的凹坑,起到保护结构的作用,氧化稀土和方解石均为纳米级,其颗粒的表面具有巨大的表面能,将其与表面活性剂混合,能够降低表面张力,其在固液界面形成一层溶剂膜,使得颗粒不易团聚,还可以提高润湿性和润滑性能;在超声处理下,能够使得氧化稀土、表面活性剂和方解石更好的吸附,使得溶液分布均匀,性能稳定,最后搅拌能够使得整个柴油抗磨剂能够均匀混合。

[0096]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1