一种高硅石脑油加氢脱硅的工艺方法与流程

本发明属于清洁炼油领域,具体地涉及一种石脑油加氢脱硅的工艺方法。

背景技术:

1、随着我国燃料油市场的产能过剩,压减柴油、多产化工原料,是炼油产品结构调整的大方向。不同来源的石脑油经过加氢精制脱除或部分脱除硅、烯烃、硫、氮等杂质,可以作为乙烯裂解、重整预加氢等装置的原料。重整装置进料的要求比较严格,通常需要低硫(<0.5ppm)、低氮(<0.5ppm)、低杂质含量(<0.5ppm);对于乙烯裂解原料中的杂质含量,特别是硅含量<0.1ppm。其中,石脑油中的杂质硅易沉积在催化剂上,覆盖活性金属并堵塞孔道,造成催化剂失活,且无法通过烧焦再生的方法除去,直接影响装置长周期运转。因此,常进行脱硅处理来避免精制催化剂的中毒失活。经研究发现,不同来源的石脑油中含硅化合物类型复杂,包括环硅氧烷类、硅氧烷类、硅烷类等,其中环硅氧烷类比较容易脱除,而硅氧烷类、硅烷类较难脱除。部分石脑油中硅含量高达300~1000ppm,目前的技术很难将硅脱除满足重整或乙烯裂解装置进料的要求。

2、cn200710012085.5公开了一种含硅馏分油加氢精制方法。该方法将含硅馏分油原料和氢气在加氢精制条件下通过至少两个加氢精制催化剂床层,含硅馏分油先通过具有捕硅功能的加氢催化剂床层,然后经过常规加氢精制催化剂床层;其中,具有捕硅功能的加氢催化剂具有较大的孔容和比表面积以及相对较低的金属含量。该方法针对的硅化合物来自焦化装置中加入的消泡剂,硅含量低且主要为易脱除的环硅氧烷类化合物。

3、cn200810113398.4公开了一种劣质汽油的加氢精制方法。该方法将汽油原料油在低温的条件下与加氢保护剂接触进行反应,其反应流出物与循环油混合后在高温的条件下依次与加氢脱硅剂和加氢精制催化剂接触进行反应,其反应生成物经冷却、分离后得到富氢气体和精制后的汽油馏分,部分精制后的汽油馏分作为循环油返回第一加氢反应区出口。该方法主要用于处理高硫高氮以及高烯烃含量的焦化汽油,缓解结焦以及反应器底部精制催化剂的失活速度。

4、目前油品脱硅的研究主要针对的是相对易脱除环硅氧烷类化合物,一般硅含量<100ppm。随着原油开采技术的发展,近年来发现部分石脑油中存在更高含量的硅化合物,且其中的硅氧烷类、硅烷类等化合物采用现有的技术难以有效脱除,直接影响了装置的平稳运行以及后续油品的加工过程。

技术实现思路

1、高硅石脑油分析结果显示,其中的硅化合物类型主要为烷基硅烷类、硅醇类或硅醚类含硅化合物,按照现有技术的脱硅方法和工艺对原料油品进行处理后,硅含量仍很高,即使通过工艺操作条件的调整也很难使硅含量达标。另外,研究发现这些硅化合物主要存在于油品的轻馏分中。在上述研究结果的基础上,本发明针对高硅石脑油提供了一种脱硅的工艺方法,能够有效脱除油品中高含量的难脱除的硅化合物以及烯烃、硫、氮等杂质,为重整或乙烯裂解装置提供合格的原料。

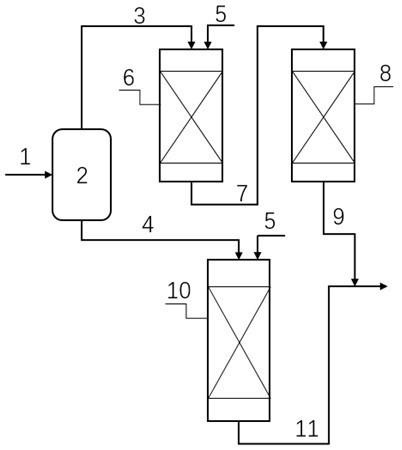

2、本发明的高硅石脑油加氢脱硅的工艺方法,包括以下内容:将原料油分离得到轻组分和重组分;其中轻组分和至少一种含羟基和/或羧基的有机物进入到第一反应器中,第一反应器中至少装填一种加氢脱烯烃催化剂,第一反应器流出物进入第二反应器,第二反应器中至少装填一种捕硅催化剂;重组分进入到第三反应器,第三反应器中至少装填一种加氢催化剂,进行加氢脱硫、加氢脱氮反应;第二反应器流出物中硫氮含量达标时,第三反应器流出物直接混合后作为重整或乙烯裂解装置的进料;第二反应器流出物中硫氮含量未达标时,先进入第三反应器反应后,将第三反应器流出物作为重整或乙烯裂解装置的进料。

3、本发明工艺中,所述的原料油为直馏石脑油、焦化石脑油、加氢改质石脑油、航煤、汽油和轻质柴油中的至少一种;原料油的硅含量为1~3000μg/g,硅含量高的原料油需循环几次脱硅处理可达标,优选处理硅含量为5~700μg/g的原料油。

4、进一步的,根据原料油品性质,可选择地在第三反应器入口处的上床层装填捕硅剂,对重组分中的环硅氧烷类和硅烷类等容易脱除的硅化合物采用现有技术进行常规脱硅方法处理,避免第三反应器中的催化剂中毒。即原料油中存在至少一种除环状的硅氧烷类化合物和硅烷类化合物外的含硅化合物。其中,所述环状的硅氧烷类化合物为以环硅氧键(-si-o-)n,n≥3为主链的有机硅化合物,如具有通式(h2sio)n,n≥3的化合物,或通式中的h被烷基、卤素等取代的化合物;所述硅烷类化合物为具有sinh2n+2,n≥1通式的有机硅化合物。

5、进一步地,原料油中的含硅化合物包括但不仅限于烷基硅烷类、硅醇类或硅醚类含硅化合物中的至少一种。

6、进一步地,作为具体的实施方式,原料油中的含硅化合物包括但不仅限于四甲基硅烷、三乙基硅烷、四乙基硅烷、四丙基硅烷、三甲基硅醇、二甲氧基二甲基硅烷、二乙氧基二甲基硅烷、六甲基二硅醚、二甲基辛基氯硅烷、八甲基三硅氧烷和正辛基三乙氧基硅烷中的至少一种。

7、上述硅化合物与环氧硅烷类化合物或硅烷类化合物相比更加稳定,采用现有技术的脱硅条件及捕硅催化剂难以脱除至满足要求,本发明采用加入含羟基和/或羧基的有机物的方法,发明人发现,含羟基和/或羧基的有机物有助于上述稳定硅化合物的脱除。具体原理可能是有机物中的羟基、羧基有助于si-o或si-c键的断裂,将si原子暴露出来,再被捕硅剂脱除。

8、上述工艺过程中,所述原料油分离出轻组分和重组分,轻组分的馏程为<110℃,硅含量与总硅含量的比例>98%;原料油经过切割后,难以脱除的硅大部分存在于轻组分中,重组分直接进行脱硫脱氮,有利于降低处理难度,提高装置处理效率。所述含羟基和/或羧基的有机物在轻组分中的质量含量为0.01-5wt%,优选为0.5-3.5wt%,更优选为1-2.5wt%;发明人发现,对第一反应器流出物进行切割后,难以脱除的硅大部分存在于轻组分中,因此采用先切割再针对轻组分进行脱硅,而重组分直接进行脱硫脱氮,利于降低处理难度,节省流程。

9、进一步的,所述含羟基和/或羧基的有机物为醇类或有机酸类,进一步优选c1-c10的醇和/或酸,更优选为c2-c8的醇和/或酸;最优选c2-c6的醇和/或酸。其中,所述醇和/或酸包括一元醇、二元醇、三元醇、一元酸、二元酸和三元酸;作为更具体的实施方式,所述含羟基和/或羧基的有机物选自乙醇、乙二醇、丙醇、丙二醇、丙三醇、丁醇、丁二醇、丁三醇、戊醇、乙酸、乙二酸、酒石酸、丁二酸、羟基乙酸和柠檬酸中的至少一种。

10、进一步地,所述第一反应器的工艺条件:反应压力1~4mpa,氢油体积比80~200,体积空速2~8h-1,反应温度40~150℃,优选40~100℃,最优选50~80℃。控制第一反应器中的反应条件,使烯烃脱除率为95~100%。

11、进一步地,所述第二反应器的工艺条件:反应压力1~4mpa,氢油体积比100:1~200:1,体积空速2~8h-1,反应温度250~400℃,优选260~380℃。

12、进一步地,当第二反应器流出物中的硅含量较高未达标时,循环至第二反应器中再次加氢脱硅。具体的,当所述第二反应器流出物中硅含量≥1ppm,将其循环到第二反应器入口重新进料进一步加氢脱硅,直至第二反应器流出物中硅含量<1ppm。

13、进一步地,所述第三反应器中的工艺条件:反应压力2~6mpa,氢油体积比100:1~500:1,体积空速1~5h-1,反应温度200~400℃,优选220~360℃。

14、进一步地,所述加氢脱烯烃催化剂的活性金属为第viii族金属,以加氢脱烯烃催化剂的重量为基准,第viii族还原态金属含量为5%~30%,优选为10%~20%;载体为氧化铝或助剂改性氧化铝,助剂为mo、b、p、mg、zr或si中的一种或多种,以载体重量为基准,助剂以氧化物计为1%~15%,优选2%~8%。催化剂的制备方法为本领域所熟知,可以采用浸渍法、共挤法、共沉淀法中的一种或多种。在第一反应器的催化剂和工艺条件下,主要进行加氢脱烯烃反应,可以防止烯烃聚合结焦,该条件下轻组分中难脱除的含硅化合物不会对第一反应器中的催化剂造成影响。

15、进一步地,所述第二反应器中装填的捕硅催化剂的活性金属为第vib族金属氧化物或/和第viii族金属氧化物,载体为氧化铝或助剂改性氧化铝,以捕硅催化剂的重量为基准,第vib族金属氧化物含量为5%~30%,优选为5%~15%,第viii族金属氧化物含量为1%~15%,优选为2%~6%;比表面积为100~500m2/g,优选300~500m2/g,孔体积为0.3~1.2ml/g,优选0.4~0.8ml/g。催化剂的制备方法为本领域所熟知,可以采用浸渍法、共挤法、共沉淀法中的一种或多种。在第二反应器的工艺条件下,含羟基和/或羧基的有机物作为助剂,并在捕硅催化剂的作用下,可以将原料中的含硅化合物脱除。

16、进一步地,所述第三反应器中装填的加氢催化剂为具有脱硫脱氮活性的催化剂,活性金属为第vib族金属氧化物或/和第viii族金属氧化物,以加氢催化剂的重量为基准,第vib族金属氧化物含量为5%~30%,优选为15%~25%,第viii族金属氧化物含量为1%~15%,优选为3%~8%;载体为氧化铝或助剂改性氧化铝,助剂为b、p、mg、zr或si中的一种或多种,以载体重量为基准,助剂以氧化物计为3%~15%,优选3%~10%。催化剂的制备方法为本领域所熟知,可以采用浸渍法、共挤法、共沉淀法中的一种或多种。在第三反应器的催化剂和工艺条件下,主要进行加氢脱硫、加氢脱氮反应,根据第三反应器入口重组分中的硅含量,可选择地,在第三反应器中加氢催化剂与捕硅催化剂级配装填,捕硅催化剂在上床层,保证脱除含硅化合物,以保护加氢催化剂,捕硅催化剂和加氢催化剂的体积比为1:9~1:1。

17、本发明的工艺方法针对原料油中硅含量不达标的问题,采用不同于常规的脱硅处理工艺,将轻、重组分分离后分别经过脱烯烃和脱硅、脱硫脱氮的工艺路线,该路线能够简单高效地脱除稳定的硅化合物,得到合格的重整或乙烯裂解原料。具体地,由于原料油中稳定的硅化合物主要存在于轻馏分中,本发明先将轻重组分分离;其中轻组分在第一反应器中缓和条件下进行加氢脱烯烃反应,避免第二反应器中的催化剂结焦,再进入第二反应器在有机醇或/和有机酸和捕硅催化剂的作用下进行脱硅反应;重组分在第三反应器中进行加氢脱硫、脱氮反应;第二反应器和第三反应器流出物混合后作为重整或乙烯裂解装置的进料。本发明的工艺方法可以解决企业面临的石脑油原料硅含量高不能满足重整或乙烯装置进料要求的问题,为企业创造可观的经济效益。

18、

- 还没有人留言评论。精彩留言会获得点赞!