一种烧结固体燃料的制备方法与流程

1.本发明涉及烧结领域,特别涉及一种烧结固体燃料的制备方法。

背景技术:

2.目前烧结工艺使用燃料主要是无烟煤和焦化工艺产生的焦粉。无烟煤或者焦粉的使用,对于烧结生产来讲,烧结矿成品率高、能源消耗低等优点,但由焦粉或无烟煤中n元素含量比较高,配比过高导致烧结烟气nox排放超标。随着烧结烟气超低排放要求越来越严格,环保压力越来越大,同时优质低n无烟煤资源越来越稀缺。这也就催生出一个问题,是否能够寻找到替代无烟煤或者焦粉的物质,即能实现其在烧结系统中发热剂的作用,又能实现减少污染物排放,且降低炼铁生产成本。

3.除了常规的所用无烟煤和焦粉以外,还有如下一些方法制得的烧结燃料,中国专利“一种烧结用复合含碳块的使用方法”(申请号:cn202010643896.0),其是以二次含碳物质和粘结剂为原料,将二次含碳物质研磨,与粘结剂混合,在加热炉中加热焙烧,得到烧结用复合含碳块。替代传统燃料在烧结工艺发热剂的作用。其只是利用二次碳资源,代替或者部分代替传统烧结固体燃料,没有考虑污染物排放问题,更没有达到减少nox排放的效果。

4.中国专利“一种铁矿烧结用生物质燃料及其制备方法和应用”(申请号:cn201711370241.5)、“应用于铁矿烧结的生物质燃料的制备方法”(申请号:cn201710900016.1)、“一种铁矿烧结用生物质焦复合燃料”(申请号:cn201510334980.3)等。以上专利都是使用炭化后生物质或对生物质进行改进,部分代替传统烧结固体燃料达到降低成本,但是大部分炭化生物质碳含量远远超过无烟煤或者焦粉中含量,也没有达到减少nox排放的效果。物质炭与化石燃料燃烧特性差异大,两种燃料呈现出先后独立燃烧的特性,使得燃烧持续时间长、燃烧带宽,从而严重破坏料层燃烧前沿与传热前沿的匹配性,造成烧结料层温度低,起粘结作用的液相量生成不足,烧结矿产质量指标被恶化。

技术实现要素:

5.本发明所要解决的技术问题是提供一种烧结固体燃料的制备方法,克服目前烧结使用的固体燃料导致导致烧结烟气nox排放超标的问题,

6.为实现上述目的,本发明采用以下技术方案实现:

7.一种烧结固体燃料的制备方法,包括以下步骤:

8.(1)配料:按质量百分数:转炉渣5%-10%,二次含碳资源61-80%,含金属铁粉末为11%-25%,稀土尾矿为2-5%,焦油渣为2-5%;

9.(2)破碎:将转炉渣和二次含碳资源分别破碎,其粒度为≤3mm重量百分比大于95%;

10.(3)混合:先将二次含碳资源和焦油渣依次装入混料机内部,混合时间为3-5min;再将稀土尾矿装入混料机内,混合时间为2-3min;然后将转炉渣装入混合料机内,混合时间为5-8min;最后将含金属铁粉末装入混合料机内,混合时间为4-7min;

11.(4)冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块;

12.(5)高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度低于300℃,焙烧30-60min,300℃≤焙烧温度<500℃,焙烧60-120min,500℃≤焙烧温度<1000℃,焙烧60-180min,1000℃≤焙烧温度<1200℃,焙烧20-40min;

13.(6)破碎筛分:将焙烧好的复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

14.所述的二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎、废弃塑料的一种或者几种;

15.所述的含金属铁粉末为机械加工钢削或废弃纯铁粉,粒度≤3mm占90%以上;

16.所述的稀土尾矿粒度≤3mm占90%以上。

17.一种烧结固体燃料的使用方法,将烧结固体燃料与生石灰预混合,混合时间为2-4min,然后将混合料与粒度≤0.5mm烧结返矿混合,混合时间为3-5min;最后与铁矿粉进行三次混合制粒,混合时间为4-6min;所得到的烧结原料在烧结机经布料后进行点火、烧结、破碎筛分。

18.与现有的技术相比,本发明的有益效果是:

19.本发明在烧结料层中降低nox的生成量,同时充分利用二次含碳资源,如炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎、废弃塑料等,也利用了炼钢废弃的转炉渣、机械加工的废弃机械加工钢削、废弃纯铁粉末等,其廉价易得的优势,制作出低nox的生成量烧结工艺用的新型烧结固体燃料,实现替代传统燃料在烧结工艺发热剂的作用,大幅度的节约宝贵煤炭资源,减少烧结工艺烟气nox排放。

具体实施方式

20.下面结合实施例对本发明进一步说明:

21.以下实施例对本发明进行详细描述。这些实施例仅是对本发明的最佳实施方案进行描述,并不对本发明的范围进行限制。

22.实施例1

23.一种烧结固体燃料的制备:

24.①

配料:按质量百分数为转炉渣为5%,二次含碳资源为70%,含金属铁粉末为20%,稀土尾矿为3%,焦油渣为2%。二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎。

25.②

破碎:将转炉渣、二次含碳资源分别破碎为粒度为≤3mm重量百分比大于95%。

26.③

混合:先将二次含碳资源和焦油渣按照上述质量百分数依次装入混料机内部,混合时间为3min;再将稀土尾矿按照质量百分数装入混料机内,混合时间为2min;然后将转炉渣按照质量百分数装入混合料机内,混合时间为5min;最后将含金属铁粉末按照质量百分数装入混合料机内,混合时间为4min。

27.④

冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块。

28.⑤

高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度低于300℃,焙烧时间为30min,300℃≤焙烧温度<500℃,焙烧时间为60min,500℃≤焙烧温度<1000℃,焙烧时

间为60min,1000℃≤焙烧温度<1200℃,焙烧时间为20min。

29.⑥

破碎筛分:将焙烧好复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

30.烧结固体燃料的使用:

31.将烧结固体燃料与生石灰一起预混合,混合时间为2min;然后混合料和粒度为<0.5mm烧结返矿混合,混合时间为3min;最后与铁矿粉进行三次混合制粒,每次混合时间为4min;所得到的烧结原料经烧结机布料后进行点火、烧结、破碎筛分。

32.实施例2

33.一种烧结固体燃料的制备:

34.①

配料:按质量百分数为转炉渣为10%,二次含碳资源为61%,含金属铁粉末为22%,稀土尾矿为4%,焦油渣为3%。二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃塑料。

35.②

破碎:将转炉渣、二次含碳资源分别破碎,其粒度为≤3mm重量百分比大于95%。

36.③

混合:先将二次含碳资源和焦油渣按照上述质量百分数依次装入混料机内部,混合时间为4min;再将稀土尾矿按照质量百分数装入混料机内,混合时间为3min;然后将转炉渣按照质量百分数装入混合料机内,混合时间为6min;最后将含金属铁粉末按照质量百分数装入混合料机内,混合时间为6min。

37.④

冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块。

38.⑤

高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度低于300℃,焙烧时间为60min,300℃≤焙烧温度<500℃,焙烧时间为120min,500℃≤焙烧温度<1000℃,焙烧时间为180min,1000℃≤焙烧温度<1200℃,焙烧时间为40min。

39.⑥

破碎筛分:将焙烧好复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

40.烧结固体燃料的使用:

41.烧结固体燃料与生石灰一起预混合,混合时间为4min;然后将混合料与粒度≤0.5mm烧结返矿混合,混合时间为5min;最后与铁矿粉进行三次混合制粒,混合时间为6min;所得到的烧结原料经烧结机布料后进行点火、烧结、破碎筛分。

42.实施例3

43.一种烧结固体燃料的制备:

44.①

配料:按质量百分数为转炉渣为8%,二次含碳资源为68%,含金属铁粉末为20%,稀土尾矿为2%,焦油渣为2%。二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎。

45.②

破碎:将转炉渣、二次含碳资源破碎,其粒度为≤3mm重量百分比大于95%。

46.③

混合:先将二次含碳资源和焦油渣按照上述质量百分数依次装入混料机内部,混合时间为5min;再将稀土尾矿按照质量百分数装入混料机内,混合时间为3min;然后将转炉渣按照质量百分数装入混合料机内,混合时间为8min;最后将含金属铁粉末按照质量百分数装入混合料机内,混合时间为7min。

47.④

冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块。

48.⑤

高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度范围低于300℃,焙烧

时间为40min,300℃≤焙烧温度<500℃,焙烧时间为80min,500℃≤焙烧温度<1000℃,焙烧时间为150min,1000℃≤焙烧温度<1200℃,焙烧时间为30min。

49.⑥

破碎筛分:将焙烧好复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

50.烧结固体燃料的使用:

51.将烧结固体燃料与生石灰一起预混合,混合时间为2min;制粒后的混合料与粒度≤0.5mm烧结返矿混合,混合时间为3min;最后与铁矿粉进行三次混合制粒,每次混合时间为5min;所得到的烧结原料经烧结机布料后进行点火、烧结、破碎筛分。

52.实施例4

53.一种烧结固体燃料的制备:

54.①

配料:按质量百分数为转炉渣为8%,二次含碳资源为71%,含金属铁粉末为11%,稀土尾矿为5%,焦油渣为5%。二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎。

55.②

破碎:将转炉渣、二次含碳资源破碎,其粒度为≤3mm重量百分比大于95%。

56.③

混合:先将二次含碳资源和焦油渣按照上述质量百分数依次装入混料机内部,混合时间为4min;再将稀土尾矿按照质量百分数装入混料机内,混合时间为3min;然后将转炉渣按照质量百分数装入混合料机内,混合时间为6min;最后将含金属铁粉末按照质量百分数装入混合料机内,混合时间为5min。

57.④

冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块。

58.⑤

高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度低于300℃,焙烧时间为50min,300℃≤焙烧温度<500℃,焙烧时间为90min,500℃≤焙烧温度<1000℃,焙烧时间为120min,1000℃≤焙烧温度<1200℃,焙烧时间为35min。

59.⑥

破碎筛分:将焙烧好复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

60.烧结固体燃料的使用:

61.将烧结固体燃料与生石灰一起预混合,混合时间为2min;制粒后的混合料与粒度≤0.5mm烧结返矿混合,混合时间为4min;最后与铁矿粉进行三次混合制粒,混合时间为5min;所得到的混合料经布料后进行点火、烧结、破碎筛分。

62.实施例5

63.一种烧结固体燃料的制备:

64.①

配料:按质量百分数为转炉渣为6%,二次含碳资源为71%,含金属铁粉末为13%,稀土尾矿为5%,焦油渣为5%。二次含碳资源为炼焦各种除尘灰、高炉矿焦槽除尘灰、兰炭、废弃轮胎、废弃塑料。

65.②

破碎:将转炉渣、二次含碳资源破碎,其粒度为≤3mm重量百分比大于95%。

66.③

混合:先将二次含碳资源和焦油渣按照上述质量百分数依次装入混料机内部,混合时间为5min;再将稀土尾矿按照质量百分数装入混料机内,混合时间为3min;然后将转炉渣按照质量百分数装入混合料机内,混合时间为7min;最后将含金属铁粉末按照质量百分数装入混合料机内,混合时间为5min。

67.④

冷压成型:将混合物料在对辊压机上冷压成型制得直径为15-50mm的复合团块。

68.⑤

高温焙烧:复合团块放入加热炉内部高温焙烧,焙烧温度低于300℃,焙烧时间为55min,300℃≤焙烧温度<500℃,焙烧时间为85min,500℃≤焙烧温度<1000℃,焙烧时间为100min,1000℃≤焙烧温度<1200℃,焙烧时间为25min。

69.⑥

破碎筛分:将焙烧好复合团块破碎筛分出粒度范围为1-3mm的颗粒为烧结固体燃料。

70.烧结固体燃料的使用:

71.将烧结固体燃料与生石灰一起预混合,混合时间为2min;制粒后的混合料与粒度≤0.5mm烧结返矿混合,混合时间为3min;最后与铁矿粉进行三次混合制粒,每次混合时间为4min;所得到的烧结料经烧结机布料后进行点火、烧结、破碎筛分。

72.烧结固体燃料理化指标见表1。

73.表1烧结固体燃料理化指标wt%

74.名称固定碳金属铁铁酸钙挥发分其他灰分水分实施例168.1216.383.582.4210.370.23实施例263.4417.565.671.9811.010.34实施例366.6716.685.281.779.350.25实施例469.128.985.081.8614.610.35实施例568.7810.444.361.9914.100.33焦粉83.680.760.461.9813.410.35

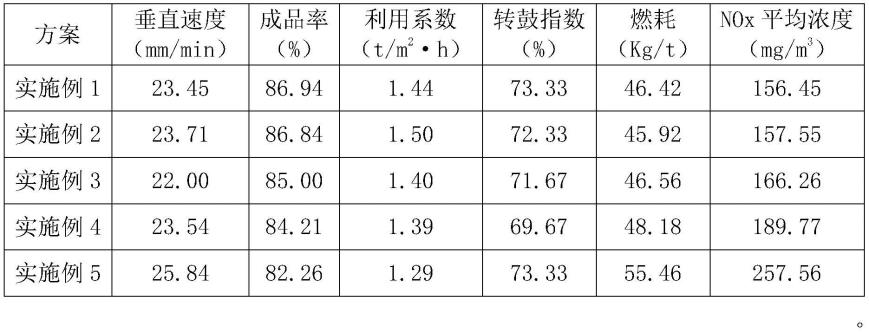

75.实施例烧结后的效果见表2。

76.表2:烧结指标和nox浓度

77.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1