一种油田伴生气处理厂检修期间火炬放空气回收方法与流程

1.本发明涉及油气回收技术领域,具体地讲,涉及一种油田伴生气处理厂检修期间火炬放空气回收方法。

背景技术:

2.油田伴生气处理厂是将富含甲烷、乙烷、丙烷、丁烷及其以上组分的油田伴生气经过低温分离方法生产干气、lpg和轻油等产品。每年,油田伴生气处理厂都将按计划停车检修维护,检修时间一般为30天。检修期间,大量的油田伴生气将通过火炬系统进行燃烧排放,这不仅造成天然气资源浪费,而且会造成环境的污染,不符合国家的环保要求。

3.由于油田伴生气处理厂检修周期短,不适合采用常规的油田伴生气生产混烃和液化天然气产品,否则投资大、建设期长,经济性差。

4.针对上述情况,有必要开发一种用于油田伴生气处理厂检修期间火炬放空气回收方法,有针对性处理回收油田伴生气处理厂检修期间的火炬放空气,生产重烃和压缩天然气(cng)产品,不仅能够为企业创造价值,而且满足环保要求。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的上述不足,而提供一种油田伴生气处理厂检修期间火炬放空气回收方法。

6.本发明解决上述问题所采用的技术方案是:一种油田伴生气处理厂检修期间火炬放空气回收方法,其采用一种油田伴生气处理厂检修期间火炬放空气回收系统进行实施,所述油田伴生气处理厂检修期间火炬放空气回收系统包括压缩机组橇、深度净化橇和低温分离稳定橇,所述压缩机组橇包括原料气压缩机组和cng压缩机组;所述深度净化橇包括一号吸附塔、二号吸附塔、三号吸附塔、再生气冷却器、再生气加热器、再生气分离器和燃气发电机组;所述低温分离稳定橇包括预冷换热器、深冷换热器、一级气液分离器、低温分离器、低压分离器、常温分离器和混烃冷剂压缩节流制冷机组;所述混烃冷剂压缩节流制冷机组包括冷剂分离器和冷剂压缩机;所述预冷换热器的内部具有通道a1、通道a2、通道a3、通道a4、通道a5、通道a6和通道a7;所述深冷换热器的内部具有通道b1、通道b2、通道b3、通道b4和通道b5。

7.油田伴生气处理厂检修期间火炬放空气回收方法为:步骤一:油田伴生气经过原料气压缩机组增压冷却后进入一号吸附塔、二号吸附塔或三号吸附塔中的其中一个吸附塔脱除油田伴生气中的饱和水,达到脱水干燥指标;步骤二:经吸附塔干燥后的油田伴生气进入预冷换热器的通道a2中进行预冷,从通道a2出来的油田伴生气进入一级气液分离器,从一级气液分离器底部出来的液体经过节流阀节流降压后进入低压分离器,从一级气液分离器顶部出来的气体经过深冷换热器的通道b2降温冷却,然后进入低温分离器;步骤三:从低温分离器顶部出来的气体富含甲烷、乙烷,其作为高压干气经过深冷

换热器的通道b1和预冷换热器的通道a1复温,复温后的干气去cng压缩机组压缩成高压天然气,作为cng产品;从低温分离器底部出来的液体经过节流阀降压降温后再经过深冷换热器的通道b3复温,然后进入低压分离器;步骤四:从低压分离器底部出来的液体经过预冷换热器的通道a4复温后进入常温分离器,从常温分离器分离出来的液体富含丙烷、丁烷及其以上的重组分,作为混烃产品;步骤五:从低压分离器顶部出来的气体经过预冷换热器的通道a3复温后与常温分离器顶部出来的气体混合,混合后的气体作为低压干气,进入一号吸附塔、二号吸附塔和三号吸附塔中的其中一个未在进行吸附作业的吸附塔中作为吸附塔吸附剂冷却再生气进行冷却吹扫,冷却后的低压干气经过再生气加热器进行加热,加热后的低压干气进入一号吸附塔、二号吸附塔和三号吸附塔中的其中另一个未在进行吸附作业的吸附塔中作为吸附剂的加热再生气,加热再生后的气体经过再生气冷却器进行冷却,经过冷却后的低压干气进入再生气分离器分离出游离水,作为污水排放;从再生气分离器出来的气体进入燃气发电机组进行发电,发的电供应给原料气压缩机组、cng压缩机组、再生气加热器和冷剂压缩机;步骤六:预冷换热器和深冷换热器的冷量是由混烃冷剂压缩节流制冷机组提供,低压气相冷剂经过冷剂压缩机压缩冷却,增压后的高压冷剂进入冷剂分离器,从冷剂分离器底部出来的液体进入预冷换热器的通道a6,从通道a6出来的冷剂经过节流阀节流制冷,低压的液体冷剂返回预冷换热器的通道a7,为预冷换热器提供冷量;从冷剂分离器顶部出来的高压气相冷剂经过预冷换热器和深冷换热器冷却降温,变成液体后的冷剂经过节流阀节流制冷,返回深冷换热器的通道b5,为深冷换热器提供冷量,从深冷换热器的通道b5出来的冷剂进入预冷换热器通道a7内,为预冷换热器提供冷量,从预冷换热器的通道a7出来的低压气相冷剂再次进入冷剂压缩机,实现循环压缩制冷。

8.优选的,所述原料气压缩机组的进气口连接有用于通入油田伴生气的一号管路,原料气压缩机组的出气口与一号吸附塔的底部进气口通过二号管路接通,一号吸附塔的顶部出气口与预冷换热器的通道a2的进口端通过三号管路接通,通道a2的出口端与一级气液分离器的进气口接通,所述一级气液分离器的底部出液口与低压分离器的进口端通过四号管路接通,所述一级气液分离器的顶部出气口与深冷换热器的通道b2通过五号管路接通,通道b2的出口端与低温分离器的进口端通过六号管路接通,所述低温分离器的顶部出气口与深冷换热器的通道b1接通,通道b1与通道a1接通,通道a1通过七号管路与cng压缩机组接通,所述低温分离器的底部出液口与深冷换热器的通道b3的进口端通过八号管路接通,通道b3的出口端与低压分离器的进口端接通;所述低压分离器的顶部出气口与通道a3的进口端接通,通道a3的出口端与干气排放管路接通,所述低压分离器的底部出液口与通道a4的进口端通过九号管路接通,通道a4的出口端与常温分离器的进口端通过十号管路接通,所述常温分离器的顶部出气口与干气排放管路接通,所述常温分离器的底部出液口与重烃产品输送管路接通。

9.优选的,所述二号吸附塔和三号吸附塔的底部进气口均与二号管路接通,二号吸附塔和三号吸附塔的顶部出气口均与三号管路接通;在一号吸附塔、二号吸附塔和三号吸附塔的顶部出气口处分别连接一根干气输入管路和一根加热再生气输入管路,在一号吸附塔、二号吸附塔和三号吸附塔的底部进气口处分别连接一根冷却再生气输出管路和一根加热再生气输出管路,所述干气输入管路与干气排放管路接通,所述冷却再生气输出管路的

输出末端连接在一根再生气加热主管路上,再生气加热主管路的输出末端与加热再生气输入管路接通,所述再生气加热器安装在再生气加热主管路上;所述加热再生气输出管路的输出末端连接在一根再生气冷却主管路上,所述再生气冷却器安装在再生气冷却主管路上,再生气冷却主管路的输出末端与再生气分离器的进气口接通,再生气分离器的底部出液口与游离水输出管路接通,再生气分离器的顶部出气口与燃气发电机组接通。

10.优选的,通道a7的出口端与冷剂压缩机的进口端通过一号冷剂循环管路接通,所述冷剂压缩机的出口端与冷剂分离器的进口通过二号冷剂循环管路接通,所述冷剂分离器的底部出液口与通道a6的进口端通过三号冷剂循环管路接通,通道a6的出口端与通道a7通过四号冷剂循环管路接通,并在四号冷剂循环管路上安装有一号节流阀,所述冷剂分离器的顶部出气口与通道a5的进口端通过五号冷剂循环管路接通,通道a5的出口端与通道b4接通,通道b4与通道b5通过六号冷剂循环管路接通,并在六号冷剂循环管路上安装有二号节流阀,通道b5与通道a7通过七号冷剂循环管路接通。

11.本发明与现有技术相比,具有以下优点和效果:本油田伴生气处理厂检修期间火炬放空气回收方法实现在不同的油田伴生气处理厂进行火炬气处理与回收,生产重烃和压缩天然气(cng)产品,为企业创造价值,而且满足环保要求。

附图说明

12.为了更清楚地说明本发明具体实施方式或现有技术中的方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

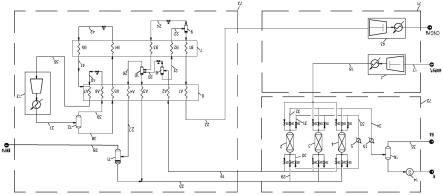

13.图1是本发明实施例的结构示意图。

14.附图标记说明:压缩机组橇71;深度净化橇72;低温分离稳定橇73;原料气压缩机组1;cng压缩机组43;一号吸附塔2;二号吸附塔3;三号吸附塔4;再生气加热器5;预冷换热器6;深冷换热器7;一级气液分离器8;低温分离器9;低压分离器10;常温分离器11;冷剂分离器12;冷剂压缩机13;燃气发电机组14;再生气冷却器15;再生气分离器16;一号管路17;二号管路18;三号管路19;四号管路20;五号管路21;六号管路22;七号管路23;八号管路24;干气排放管路25;九号管路26;十号管路27;重烃产品输送管路28;干气输入管路29;加热再生气输入管路30;冷却再生气输出管路31;加热再生气输出管路32;再生气加热主管路33;再生气冷却主管路34;游离水输出管路35;一号冷剂循环管路36;二号冷剂循环管路37;五号冷剂循环管路38;三号冷剂循环管路39;四号冷剂循环管路40;七号冷剂循环管路41;六号冷剂循环管路42。

具体实施方式

15.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

16.实施例。

17.参见图1,本实施例中公开了一种油田伴生气处理厂检修期间火炬放空气回收系

统,本回收系统包括压缩机组橇71、深度净化橇72和低温分离稳定橇73,将三者布置在移动的车板上,根据计划,实现在不同的油田伴生气处理厂进行火炬气处理与回收。

18.本实施例中,压缩机组橇71包括原料气压缩机组1和cng压缩机组43以及与之配套的阀门、管道等,其中原料气压缩机和cng压缩机均是采用往复式压缩机。原料气压缩机组1用于对油田伴生气原料气进行压缩处理,cng压缩机组43用于对回收出的天然气压缩制成cng产品。

19.本实施例中,深度净化橇72包括一号吸附塔2、二号吸附塔3、三号吸附塔4、再生气冷却器15、再生气加热器5、再生气分离器16和燃气发电机组14以及与之配套的阀门、管道等。一号吸附塔2、二号吸附塔3和三号吸附塔4三塔结构相同,内部内填充不同的吸附剂,从下往上依次填充φ8~φ6瓷球、a型硅胶、3a型分子筛和φ6~φ8瓷球。深度净化橇72主要用于对油田伴生气进行脱除饱和水,达到脱水干燥指标。

20.本实施例中,低温分离稳定橇73主要用于对油田伴生气分离出重烃产品、cng产品和干气,其包括预冷换热器6、深冷换热器7、一级气液分离器8、低温分离器9、低压分离器10和常温分离器11,预冷换热器6和深冷换热器7均是采用铝制板翅式换热器,预冷换热器6的内部具有通道a1、通道a2、通道a3、通道a4、通道a5、通道a6和通道a7,深冷换热器7的内部具有通道b1、通道b2、通道b3、通道b4和通道b5。

21.本实施例中,原料气压缩机组1的进气口连接有用于通入油田伴生气的一号管路17,原料气压缩机组1的出气口通过二号管路18与一号吸附塔2、二号吸附塔3和三号吸附塔4的底部进气口均接通,具体设计是将二号管路18的输出末端分为三个支路,并在三个支路上均安装有阀门,用于控制油田伴生气是通入到三个吸附塔中的某一个吸附塔。

22.本实施例中,一号吸附塔2、二号吸附塔3和三号吸附塔4的顶部出气口均通过三号管路19与预冷换热器6的通道a2的进口端接通, 具体设计是在三号管路19的输入始端分为三个支路,并在三个支路上均安装有阀门,用于控制三个吸附塔中的某一个吸附塔干燥后的油田伴生气通入到预冷换热器6的通道a2中。

23.本实施例中,通道a2的出口端与一级气液分离器8的进气口接通,一级气液分离器8的底部出液口与低压分离器10的进口端通过四号管路20接通,一级气液分离器8的顶部出气口与深冷换热器7的通道b2通过五号管路21接通,通道b2的出口端与低温分离器9的进口端通过六号管路22接通,低温分离器9的顶部出气口与深冷换热器7的通道b1接通,通道b1与通道a1接通,通道a1通过七号管路23与cng压缩机组43接通。

24.本实施例中,低温分离器9的底部出液口与深冷换热器7的通道b3的进口端通过八号管路24接通,通道b3的出口端与低压分离器10的进口端接通。

25.本实施例中,低压分离器10的顶部出气口与通道a3的进口端接通,通道a3的出口端与干气排放管路25接通,低压分离器10的底部出液口与通道a4的进口端通过九号管路26接通,通道a4的出口端与常温分离器11的进口端通过十号管路27接通,常温分离器11的顶部出气口与干气排放管路25接通,常温分离器11的底部出液口与重烃产品输送管路28接通。

26.本实施例中,在一号吸附塔2、二号吸附塔3和三号吸附塔4的顶部出气口处分别连接一根干气输入管路29和一根加热再生气输入管路30,在一号吸附塔2、二号吸附塔3和三号吸附塔4的底部进气口处分别连接一根冷却再生气输出管路31和一根加热再生气输出管

路32。

27.本实施例中,干气输入管路29与干气排放管路25接通,冷却再生气输出管路31的输出末端连接在一根再生气加热主管路33上,再生气加热主管路33的输出末端与加热再生气输入管路30接通,再生气加热器5安装在再生气加热主管路33上。

28.本实施例中,加热再生气输出管路32的输出末端连接在一根再生气冷却主管路34上,再生气冷却器15安装在再生气冷却主管路34上,再生气冷却主管路34的输出末端与再生气分离器16的进气口接通,再生气分离器16的底部出液口与游离水输出管路35接通,再生气分离器16的顶部出气口与燃气发电机组14接通。

29.本实施例中,低温分离稳定橇73中还集成有混烃冷剂压缩节流制冷机组,预冷换热器6和深冷换热器7的冷量是由混烃冷剂压缩节流制冷机组提供。混烃冷剂采用低压冷剂,其由甲烷、乙烯、和异丁烷等三种组分构成。

30.本实施例中,混烃冷剂压缩节流制冷机组包括冷剂分离器12和冷剂压缩机13,冷剂压缩机13采用螺杆压缩机。

31.本实施例中,通道a7的出口端与冷剂压缩机13的进口端通过一号冷剂循环管路36接通,冷剂压缩机13的出口端与冷剂分离器12的进口通过二号冷剂循环管路37接通。

32.冷剂分离器12的底部出液口与通道a6的进口端通过三号冷剂循环管路39接通,通道a6的出口端与通道a7通过四号冷剂循环管路40接通,并在四号冷剂循环管路40上安装有一号节流阀。

33.冷剂分离器12的顶部出气口与通道a5的进口端通过五号冷剂循环管路38接通,通道a5的出口端与通道b4接通,通道b4与通道b5通过六号冷剂循环管路42接通,并在六号冷剂循环管路42上安装有二号节流阀,通道b5与通道a7通过七号冷剂循环管路41接通。

34.本实施例中,油田伴生气处理厂检修期间火炬放空气回收系统的工作方法为:步骤一:油田伴生气经过原料气压缩机组1增压冷却后进入一号吸附塔2、二号吸附塔3或三号吸附塔4中的其中一个吸附塔脱除油田伴生气中的饱和水,达到脱水干燥指标;步骤二:经吸附塔干燥后的油田伴生气进入预冷换热器6的通道a2中进行预冷,从通道a2出来的油田伴生气进入一级气液分离器8,从一级气液分离器8底部出来的液体经过节流阀节流降压后进入低压分离器10,从一级气液分离器8顶部出来的气体经过深冷换热器7的通道b2降温冷却,然后进入低温分离器9;步骤三:从低温分离器9顶部出来的气体富含甲烷、乙烷,其作为高压干气经过深冷换热器7的通道b1和预冷换热器6的通道a1复温,复温后的干气去cng压缩机组43压缩成高压天然气,作为cng产品;从低温分离器9底部出来的液体经过节流阀降压降温后再经过深冷换热器7的通道b3复温,然后进入低压分离器10;步骤四:从低压分离器10底部出来的液体经过预冷换热器6的通道a4复温后进入常温分离器11,从常温分离器11分离出来的液体富含丙烷、丁烷及其以上的重组分,作为混烃产品;步骤五:从低压分离器10顶部出来的气体经过预冷换热器6的通道a3复温后与常温分离器11顶部出来的气体混合,混合后的气体作为低压干气,进入一号吸附塔2、二号吸附塔3和三号吸附塔4中的其中一个未在进行吸附作业的吸附塔中作为吸附塔吸附剂冷却

再生气进行冷却吹扫,冷却后的低压干气经过再生气加热器5进行加热,加热后的低压干气进入一号吸附塔2、二号吸附塔3和三号吸附塔4中的其中另一个未在进行吸附作业的吸附塔中作为吸附剂的加热再生气,加热再生后的气体经过再生气冷却器15进行冷却,经过冷却后的低压干气进入再生气分离器16分离出游离水,作为污水排放;从再生气分离器16出来的气体进入燃气发电机组14进行发电,发的电供应给原料气压缩机组1、cng压缩机组43、再生气加热器5和冷剂压缩机13;步骤六:预冷换热器6和深冷换热器7的冷量是由混烃冷剂压缩节流制冷机组提供,低压气相冷剂经过冷剂压缩机13压缩冷却,增压后的高压冷剂进入冷剂分离器12,从冷剂分离器12底部出来的液体进入预冷换热器6的通道a6,从通道a6出来的冷剂经过节流阀节流制冷,低压的液体冷剂返回预冷换热器6的通道a7,为预冷换热器6提供冷量;从冷剂分离器12顶部出来的高压气相冷剂经过预冷换热器6和深冷换热器7冷却降温,变成液体后的冷剂经过节流阀节流制冷,返回深冷换热器7的通道b5,为深冷换热器7提供冷量,从深冷换热器7的通道b5出来的冷剂进入预冷换热器6通道a7内,为预冷换热器6提供冷量,从预冷换热器6的通道a7出来的低压气相冷剂再次进入冷剂压缩机13,实现循环压缩制冷。

35.本实施例中,一号吸附塔2、二号吸附塔3和三号吸附塔4采用三塔切换工艺,例如当一号吸附塔2吸附水份达到饱和时,通过程控阀将二号吸附塔3切换到吸附状态、三号吸附塔4切换到冷吹状态、一号吸附塔2切换到加热再生状态;当二号吸附塔3吸附水份达到饱和时,通过程控阀将三号吸附塔4切换到吸附状态、一号吸附塔2切换到冷吹状态、二号吸附塔3切换到加热再生状态;当三号吸附塔4吸附水份达到饱和时,通过程控阀将一号吸附塔2切换到吸附状态、二号吸附塔3切换到冷吹状态、三号吸附塔4切换到加热再生状态,从而实现循环“吸附——加热再生——冷却”。

36.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本发明结构所作的举例说明。凡依据本发明专利构思的构造、特征及原理所做的等效变化或者简单变化,均包括于本发明专利的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1